一种厨余垃圾发酵剂及其制备方法与应用与流程

1.本发明涉及环境保护技术领域,具体涉及一种厨余垃圾发酵剂及其制备方法与应用。

背景技术:

2.随着社会的快速发展,垃圾存量急剧上升,“垃圾围城”、“垃圾围村”正日益成为困扰中国各个城市、乡村的难解之题。垃圾分类是社会进步和生态文明的标志,是人人均可参与其中来保护环境和改善环境的方式。据住建部表示,2019年,46个重点城市将继续加大生活垃圾分类处理设施建设投入,满足生活垃圾分类处理需求。到2020年底,先行先试的46个重点城市基本建成垃圾分类处理系统。2025年前,全国地级及以上城市要基本建成垃圾分类处理系统。生活垃圾一般分为可回收垃圾、厨余垃圾、有害垃圾和其他垃圾这四类。厨余垃圾是指居民日常生活及食品加工、饮食服务、单位供餐等活动中产生的垃圾,包括丢弃不用的菜叶、剩菜、剩饭、果皮、蛋壳、茶渣、骨头等,其主要来源为家庭厨房、餐厅、饭店、食堂、市场及其他与食品加工有关的行业。

3.目前已有利用微生物对垃圾进行发酵处理的方法。例如中国专利申请公开cn1370829a涉及的处理生活垃圾的方法,其中使用的菌种为一定配比的几种芽孢杆菌的复合菌,主要用于处理生物有机垃圾,并提及处理后的废弃物可作为有机肥用于作物栽培。中国专利申请公开cn1275549a也涉及对垃圾的生化处理以制成生物有机肥,所使用的发酵菌剂含有绿色木霉、放线菌、酵母菌、地衣芽孢杆菌。中国专利申请公开cni 504562a提出含有枯草芽孢杆菌和脱氨副球菌组成的微生物功能菌,用以处理生活有机垃圾。在ru2186753c2中利用乳酸菌和芽孢杆菌处理有机垃圾生产生物肥料,但不能作为饲料或饲料原料。jp特开平8140668a中公开了用嗜热性放线菌和纤维素分解菌的共生混合培养物对厨房垃圾、落叶和干草进行发酵处理以生产堆肥的方法。

4.目前,我国对厨余垃圾的主要回收利用方式是将厨余垃圾直接或简单加工后用于饲喂牲畜,不仅大大降低牲畜的肉质质量,而且导致“垃圾猪”、“泔水猪”等劣质肉产品,对人体健康非常有害。此外,厨余垃圾的含水率高,油脂高,也不适于普通堆肥处理。因此,有效处理和回收厨余垃圾不仅是公认的难题,也具有重要的现实意义。

5.鉴于此,申请此专利。

技术实现要素:

6.为了解决现有技术存在的问题,本发明提供了一种厨余垃圾发酵剂及其制备方法与应用,是对厨余垃圾进行资源化利用的处理技术,通过在复合微生物菌株与复合酶协同发酵的作用下对厨余垃圾中的有机废弃物进行发酵处理,可高效的杀灭掉厨余垃圾中的有害病菌,从而缩短了发酵处理的有效时间。

7.本发明的目的是提供一种厨余垃圾发酵剂。

8.本发明的另一目的是提供上述厨余垃圾发酵剂的制备方法。

9.本发明的另一目的是提供上述厨余垃圾发酵剂的应用,实现对厨余垃圾进行资源化利用。

10.根据本发明的具体实施方式的厨余垃圾发酵剂,所述厨余垃圾发酵剂由以下原料制备,所述原料按质量百分比包括:50

‑

65%的复合微生物菌株,20

‑

30%复合酶,1

‑

5%的复合助剂,5

‑

20%的载体;所述复合微生物菌株包括枯草芽孢杆菌、地衣芽孢杆菌、乳酸菌、酵母菌;所述复合酶包括纤维素酶、木聚糖酶、蛋白酶、植酸酶;所述复合助剂包括中草药物、低聚寡糖;所述载体包括碳酸钙粉或沸石粉。

11.根据本发明的具体实施方式的厨余垃圾发酵剂,其中,所述复合微生物菌株按质量百分比包括:枯草芽孢杆菌25

‑

35%,地衣芽孢杆菌25

‑

35%,乳酸菌20

‑

30%和酵母菌12

‑

18%。

12.根据本发明的具体实施方式的厨余垃圾发酵剂,其中,所述复合酶按质量百分比包括:纤维素酶38

‑

42%,木聚糖酶18

‑

22%,蛋白酶25

‑

35%和植酸酶8

‑

12%。

13.根据本发明的具体实施方式的厨余垃圾发酵剂,其中,所述复合助剂是中草药和低聚寡糖两种物质的质量各占二分之一,所述低聚寡糖为甘露寡糖,所述中草药为黄芪。

14.根据本发明的具体实施方式的厨余垃圾发酵剂,其中,所述复合微生物菌株按质量百分比为:枯草芽孢杆菌30%,地衣芽孢杆菌30%,乳酸菌25%,酵母菌15%;所述复合酶按质量百分比为:纤维素酶40%,木聚糖酶20%,蛋白酶30%和植酸酶10%。

15.根据本发明的具体实施方式的厨余垃圾发酵剂的制备方法,所述发酵剂通过以下方法制备:所述发酵剂通过以下方法制备:将复合微生物菌株中枯草芽孢杆菌、地衣芽孢杆菌、乳酸菌、酵母菌按比例进行混合,混合均匀后加入一部分复合助剂和一部分载体混合均匀后独立包装,形成复合微生物菌株制剂;将复合酶中纤维素酶、木聚糖酶、蛋白酶、植酸酶按比例进行混合,混合均匀后加入剩余的复合助剂和剩余的载体混合均匀后独立包装,形成复合酶制剂。本发明的复合微生物菌株与复合酶可预先单独培养,使用时再行混合;也可预先混合培养经过适当的驯化,制备成胶团等形式来应用。复合微生物菌株与复合酶制剂的形式可以是固态或液态。

16.根据本发明的具体实施方式的厨余垃圾发酵剂的应用,所述方法包括以下步骤:

17.(1)将厨余垃圾或以厨余垃圾为主的混合垃圾进行固液分离,得到混合溶液和固体垃圾,分离后的固体垃圾进行分选,将无机垃圾或粒径较大的固体与有机垃圾分离,得到有机垃圾备用;

18.(2)将步骤(1)得到的所述有机垃圾进行制浆,在将制浆后的所述有机垃圾进行加热至110

‑

120℃,恒温保存2.5

‑

3.5小时进行灭菌;经过高温灭菌后的有机垃圾加入辅料进行调和,形成水分含量为40

‑

50%的物料;

19.(3)向步骤(2)调和好后的所述物料中添加复合微生物菌株与部分复合助剂和载体制成的复合微生物菌株制剂,再添加复合酶与另一部分复合助剂和载体制成的复合酶制剂,进行搅拌至混合均匀;然后将混合均匀的物料进行厌氧发酵3

‑

5天,所述厌氧发酵的温度为35

‑

45℃,形成再生产品;

20.(4)将步骤(1)固液分离得到的混合溶液加热至80

‑

90℃进行油液分离,分离得到可再次利用的油和废水,废水经污水处理设备达标后排放。

21.根据本发明的具体实施方式的厨余垃圾发酵剂的应用,其中,步骤(1)中,将厨余

垃圾或以厨余垃圾为主的混合垃圾倒入厨余垃圾料仓内进行输送;在输送中进行固液分离,分离后的固体垃圾进入分选机内;分选机内的物料进行自动分选,把无机垃圾或粒径较大的固体与有机垃圾分离,无机垃圾和固体垃圾进入下方的容器内并运输至生活垃圾处置厂,得到有机垃圾。

22.根据本发明的具体实施方式的厨余垃圾发酵剂的应用,其中,步骤(2)中,将有机垃圾被自动分配至无筛制浆机进行制浆,制浆后的有机垃圾自动输送到反应釜内进行加热,至110

‑

120℃并恒温保存3小时;经过高温灭菌后的有机垃圾用泵打到搅拌机内,加入水分调和至物料的水分含量为45%;所述辅料为米糠、麦麸、喷浆玉米皮和/或豆粕。由于厨余有机废弃物通常含有较高的水分,为了使发酵效果更佳,优选对厨余有机废弃物中加入辅料调整整个物料的水分调整到40

‑

50w/w%,以快速激活本发明的复合微生物菌株与复合酶,并促进其生长。

23.根据本发明的具体实施方式的厨余垃圾发酵剂的应用,其中,步骤(3)中,混合均匀后的物料,输送至发酵容器内,进行恒温厌氧发酵3天,所述厌氧发酵的温度为40℃。

24.优选的,在发酵开始通过外源加热将物料升温至40℃。并在发酵期间保持恒温,可采用温控系统实现对加热温度的控制。例如可以通过下述简便的方式控制发酵温度,发酵物料加热到40℃后停止加热,待物料降至35℃时,再行启动加热以达到40℃为止,如此进行循环。这样既有利于快速杀灭有害微生物,又促进复合微生物菌株的快速激活和快速生长繁殖,进而加快发酵进程,大大缩短发酵处理的时间,提高发酵效率。本发明的发酵通常只需72小时内既可完成发酵。

25.优选的,厨余垃圾发酵剂的添加量为每公斤所述物料中添加总有效活菌数为1

‑2×

10

11

cfu;优选为1.5

×

10

11

cfu。

26.利用本发明复合微生物菌株与复合酶对有机废弃物进行处理,优选为厨余有机废弃物中有机废弃物进行发酵处理后,进行烘干处理即可。

27.为了提高再生产品的质量稳定性,优选的,控制所述再生产品中的含水率不超过12%。

28.本发明的再生产品可以直接作为生物蛋白原料,用于畜禽饲料中,例猪、鸡、鸭、鱼等的饲料,或者宠物的饲料,如猫、狗等。

29.所述再生产品为生物蛋白原料,优选的,所述再生产品用于生产动物饲料,所述再生产品在所述动物饲料添加量为1

‑

20wt%。通常控制本发明的再生产品(生物蛋白原料)在普通饲料中的混拌比例为1

‑

20%重量之间;优选为2

‑

15%重量;特别优选为5

‑

10%重量。

30.此外,也可根据畜禽的生长阶段来确定合适的添加量,通常的添加量也在2

‑

20%重量之间。还也可根据不同畜禽种类来确定最适合混拌量,例如鸡、鸭饲料所需混拌量为2

‑

15%,猪饲料中所需混拌量为在5

‑

20%之间。

31.本发明中得到的可再次利用的油可以放入储存罐中,为生产生物柴油而准备,废水进入专业的污水处理设备,经过达标后排放。

32.其中在处理厨余垃圾(使用厨余垃圾发酵剂)的过程中涉及到运输、制浆、加热、发酵等环节中均进行废气收集,统一进入废气处理系统进行统一处理,达标后排放。

33.本发明所涉及的菌酶完全可以利用现有技术的己知菌种和酶,例如在中国科学院微生物研究所普通微生物保藏中心保藏的菌种及酶或其它可从现有技术中获得的菌种及

酶。但为了安全性考虑,所选用的菌酶应当对人和生态环境没有危害。对于从自然界如土壤中分离的复合菌,经检测对人和生态环境无危害后,也可以采用。有时从自然界分离到的复合菌在各菌种生长协调性和相互适应性方面可能会更优良。

34.下面对本发明中所用的菌酶及其功效进行进一步解释说明。

35.1、枯草芽孢杆菌,枯草芽孢杆菌菌体生长过程中产生的枯草菌素、多粘菌素、制霉菌素、短杆菌肽等活性物质,这些活性物质对致病菌或内源性感染的条件致病菌有明显的抑制作用。

36.2、地衣芽孢杆菌,细胞形态和排列呈杆状、单生,可调整菌群失调达到治疗目的,可促使机体产生抗菌活性物质、杀灭致病菌。能产生抗活性物质,并具有独特的生物夺氧作用机制,能抑制致病菌的生长繁殖。

37.3、乳酸菌,又称为乳酸链球菌素或乳链菌肽,是天然的生物抗菌肽,具有广谱抗菌作用,能有效抑制大部分革兰阳性菌及其芽孢的生长和繁殖,特别是对常见的金黄色葡萄球菌、溶血链球菌、肉毒杆菌等细菌有明显抑制作用。

38.4、酵母菌,酵母是一种单细胞真菌,并非系统演化分类的单元。一种肉眼看不见的微小单细胞微生物,能将糖发酵成酒精和二氧化碳,分布于整个自然界,是一种典型的异养兼性厌氧微生物,在有氧和无氧条件下都能够存活,是一种天然发酵剂。

39.5、纤维素酶,纤维素酶(β

‑

1,4

‑

葡聚糖

‑4‑

葡聚糖水解酶)是降解纤维素生成葡萄糖的一组酶的总称,它不是单体酶,而是起协同作用的多组分酶系,是一种复合酶,主要由外切β

‑

葡聚糖酶、内切β

‑

葡聚糖酶和β

‑

葡萄糖苷酶等组成,还有很高活力的木聚糖酶。作用于纤维素以及从纤维素衍生出来的产物。微生物纤维素酶在转化不溶性纤维素成葡萄糖以及在果蔬汁中破坏细胞壁从而提高果汁得率等方面具有非常重要的意义。

40.6、蛋白酶,它是水解蛋白质肽链的一类酶的总称。按其降解多肽的方式分成内肽酶和端肽酶两类。前者可把大分子量的多肽链从中间切断,形成分子量较小的朊和胨;后者又可分为羧肽酶和氨肽酶,它们分别从多肽的游离羧基末端或游离氨基末端逐一将肽链水解生成氨基酸。

41.7、植酸酶,植酸即肌醇六磷酸,作为磷酸的储存库,广泛存在于植物中。由于矿物质结合在蛋白

‑

植酸

‑

矿物元素复合物中,因此就降低了某些植物性食物和一些植物蛋白分离物中矿物质的营养效价。植酸酶(phytases)能将磷酸残基从植酸上水解下来,因此破坏了植酸对矿物元素强烈的亲和力,所以说植酸酶能增加矿物元素的营养效价,而且由于释放出的ca2+可参加交联或其他反应中去,从而改变了植物性食品的质地。

42.与现有技术相比,本发明具有如下有益效果:

43.(1)本发明的厨余垃圾发酵剂是通过复合微生物菌株与复合酶的快速大量繁殖,有效降解厨余垃圾的有机质,将其转化成小分子菌体蛋白和寡糖等,其转化率可达到98%,甚至更高。

44.(2)本发明的厨余垃圾发酵剂含有丰富的高活性益生菌,能有效的快速的分解厨余垃圾;有效抑制有害微生物的活动和有机物的腐败分解,实现餐厨垃圾处理无害化,同时降低厨余垃圾的恶臭味,增强发酵池的循环使用率,缓解厨余垃圾堆积时间长的问题;

45.(3)本发明提供的复合微生物菌株与复合酶协同发酵的产品可作为生物蛋白原料等再生产品,优选所述再生产品为畜禽饲料、畜禽饲料原料、生物蛋白饲料或生物蛋白饲料

原料,用于畜禽饲料中,例猪、牛、鱼、鸡、鸭等的饲料,或者宠物的饲料,如猫、狗等。从而真正实现了对厨余垃圾资源化的有效再利用。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

47.本发明中的枯草芽孢杆菌和地衣芽孢杆菌由青岛根源生物技术集团有限公司提供,有效活菌数均>2

×

10

11

cfu/g,酵母菌和乳酸菌均由安琪酵母股份有限公司提供,有效活菌数均>2

×

10

11

cfu/g,其中乳酸菌由植物乳杆菌p

‑

8、干酪乳杆菌ih

‑

10、植物乳杆菌lp6和植物乳杆菌kt

‑

lp9组成。复合酶中纤维素酶、木聚糖酶、蛋白酶、植酸酶均由诺维信(沈阳)生物技术有限公司提供,纤维素酶的酶活为10000/g;木聚糖酶的酶活为30000/g;蛋白酶的酶活1000/g;植酸酶的酶活为10000/g。

48.实施例1

49.本实施例提供了一种厨余垃圾发酵剂,所述厨余垃圾发酵剂由以下原料制备,所述原料为:50%的复合微生物菌株,30%复合酶,1%的复合助剂,19%的载体;所述复合微生物菌株为枯草芽孢杆菌、地衣芽孢杆菌、乳酸菌、酵母菌;所述复合酶为纤维素酶、木聚糖酶、蛋白酶、植酸酶;所述复合助剂为中草药物和低聚寡糖;所述载体为碳酸钙粉。

50.实施例2

51.本实施例提供了一种厨余垃圾发酵剂,所述厨余垃圾发酵剂由以下原料制备,所述原料为:65wt%的复合微生物菌株,20wt%复合酶,5wt%的复合助剂,5wt%的载体;复合助剂为黄芪和甘露寡糖以重量比为1:1进行混合;载体为碳酸钙粉;

52.复合微生物菌株按质量百分比为:枯草芽孢杆菌35%,地衣芽孢杆菌25%,乳酸菌25%和酵母菌15%。复合酶按质量百分比为:纤维素酶42%,木聚糖酶18%,蛋白酶28%和植酸酶12%。

53.厨余垃圾发酵剂的制备方法,发酵剂通过以下方法制备:将复合微生物菌株中枯草芽孢杆菌、地衣芽孢杆菌、乳酸菌、酵母菌按比例进行混合,混合均匀后加入复合助剂重量的1/2和载体总重量的1/2混合均匀后独立包装,形成复合微生物菌株制剂;将复合酶中纤维素酶、木聚糖酶、蛋白酶、植酸酶按比例进行混合,混合均匀后加入剩余的复合助剂和剩余的载体混合均匀后独立包装,形成复合酶制剂。

54.采用本实施例的厨余垃圾发酵剂对厨余垃圾进行处理的方法,所述方法为以下步骤:

55.(1)将厨余垃圾进行固液分离,得到混合溶液和固体垃圾,分离后的固体垃圾进行分选,将无机垃圾或粒径较大的固体与有机垃圾分离,得到有机垃圾备用;

56.(2)将步骤(1)得到的所述有机垃圾进行制浆,在将制浆后的所述有机垃圾进行加热至120℃,恒温保存2.5小时进行灭菌;经过高温灭菌后的有机垃圾加入辅料麦麸进行调和,形成水分含量为50%的物料;

57.(3)向步骤(2)调和好后的所述物料中添加复合微生物菌株与部分复合助剂和载

体制成的复合微生物菌株制剂,再添加复合酶与另一部分复合助剂和载体制成的复合酶制剂,进行搅拌至混合均匀;然后将混合均匀的物料进行厌氧发酵3.5天,所述厌氧发酵的温度为35℃,形成再生产品;

58.(4)将步骤(1)固液分离得到的混合溶液加热至90℃进行油液分离,分离得到可再次利用的油和废水,废水经污水处理设备达标后排放。

59.实施例3

60.本实施例提供了一种厨余垃圾发酵剂,所述厨余垃圾发酵剂由以下原料制备,所述原料为:60wt%的复合微生物菌株,25wt%复合酶,3wt%的复合助剂,12wt%的载体;复合助剂为黄芪和甘露寡糖以重量比为1:1进行混合;载体为沸石粉;

61.复合微生物菌株按质量百分比为:枯草芽孢杆菌30%,地衣芽孢杆菌30%,乳酸菌25%,酵母菌15%;复合酶按质量百分比为:纤维素酶40%,木聚糖酶20%,蛋白酶30%和植酸酶10%。

62.厨余垃圾发酵剂的制备方法,发酵剂通过以下方法制备:将复合微生物菌株中枯草芽孢杆菌、地衣芽孢杆菌、乳酸菌、酵母菌按比例进行混合,混合均匀后加入复合助剂重量的1/3和载体总重量的1/3混合均匀后独立包装,形成复合微生物菌株制剂;将复合酶中纤维素酶、木聚糖酶、蛋白酶、植酸酶按比例进行混合,混合均匀后加入剩余的复合助剂和剩余的载体混合均匀后独立包装,形成复合酶制剂。

63.采用本实施例的厨余垃圾发酵剂对厨余垃圾进行处理的方法,所述方法为以下步骤:

64.(1)将以厨余垃圾为主的混合垃圾进行固液分离,得到混合溶液和固体垃圾,分离后的固体垃圾进行分选,将无机垃圾或粒径较大的固体与有机垃圾分离,得到有机垃圾备用;

65.(2)将步骤(1)得到的所述有机垃圾进行制浆,在将制浆后的所述有机垃圾进行加热至115℃,恒温保存3小时进行灭菌;经过高温灭菌后的有机垃圾加入辅料进行调和,形成水分含量为40%的物料;

66.(3)向步骤(2)调和好后的所述物料中添加复合微生物菌株与部分复合助剂和载体制成的复合微生物菌株制剂,再添加复合酶与另一部分复合助剂和载体制成的复合酶制剂,厨余垃圾发酵剂的添加量为每公斤所述物料中添加总有效活菌数为1.5

×

10

11

cfu;进行搅拌至混合均匀;然后将混合均匀的物料进行厌氧发酵3天,所述厌氧发酵的温度为40℃,形成再生产品;复合微生物菌株与复合酶可预先单独培养,使用时再行混合;(也可预先混合培养经过适当的驯化,制备成胶团等形式来应用,复合微生物菌株与复合酶制剂的形式可以是固态或液态);得到的再生产品进行烘干后,含水率为10.9%;

67.(4)将步骤(1)固液分离得到的混合溶液加热至85℃进行油液分离,分离得到可再次利用的油和废水,废水经污水处理设备达标后排放。

68.实施例4

69.本实施例与实施例3的区别在于:步骤(1)中,将厨余垃圾或以厨余垃圾为主的混合垃圾倒入厨余垃圾料仓内进行输送;在输送中进行固液分离,分离后的固体垃圾进入分选机内;分选机内的物料进行自动分选,把无机垃圾或粒径较大的固体与有机垃圾分离,无机垃圾和固体垃圾进入下方的容器内并运输至生活垃圾处置厂,得到有机垃圾;步骤(2)

中,所述辅料为米糠。得到的再生产品进行烘干后,含水率为11.1%。

70.实施例5

71.本实施例与实施例3的区别在于:步骤(2)中,将有机垃圾被自动分配至无筛制浆机进行制浆,制浆后的有机垃圾自动输送到反应釜内进行加热,至120℃并恒温保存3小时;经过高温灭菌后的有机垃圾用泵打到搅拌机内,加入水分调和至物料的水分含量为45%;所述辅料为喷浆玉米皮和豆粕的混合物。得到的再生产品进行烘干后,含水率为10.8%。

72.实施例6

73.本实施例与实施例3的区别在于:步骤(3)中,在发酵开始通过外源加热将物料升温至40℃,并在发酵期间保持恒温,采用温控系统实现对加热温度的控制,发酵物料加热到40℃后停止加热,待物料降至35℃时,再行启动加热以达到40℃为止,如此进行循环。这样既有利于快速杀灭有害微生物,又促进复合微生物菌株的快速激活和快速生长繁殖,进而加快发酵进程,大大缩短发酵处理的时间,提高发酵效率。得到的再生产品进行烘干后,含水率为11.3%。

74.实施例7

75.本实施例与实施例3的区别在于:步骤(3)中,厨余垃圾发酵剂的添加量为每公斤所述物料中添加总有效活菌数为2

×

10

11

cfu。得到的再生产品进行烘干后,含水率为10.6%。

76.本发明的再生产品可以直接作为生物蛋白原料,用于畜禽饲料中,例猪、鸡、鸭等的饲料,或者宠物的饲料,如猫、狗等。

77.所述再生产品为生物蛋白原料,优选的,所述再生产品用于生产动物饲料,所述再生产品在所述动物饲料添加量为1

‑

20wt%。通常控制本发明的再生产品(生物蛋白原料)在普通饲料中的混拌比例为1

‑

20%重量之间;优选为2

‑

15%重量;特别优选为5

‑

10%重量。

78.此外,也可根据畜禽的生长阶段来确定合适的添加量,通常的添加量也在2

‑

20%重量之间。还也可根据不同畜禽种类来确定最适合混拌量,例如鸡、鸭饲料所需混拌量为2

‑

15%,猪饲料中所需混拌量为在5

‑

20%之间。

79.本发明中得到的可再次利用的油放入储存罐中,为生产生物柴油而准备,废水进入专业的污水处理设备,经过达标后排放。

80.本发明在处理厨余垃圾(使用厨余垃圾发酵剂)的过程中涉及到运输、制浆、加热、发酵等环节中均进行废气收集,统一进入废气处理系统进行统一处理,达标后排放。

81.对比例1

82.本对比例与实施例3的唯一区别是原料中未添加纤维素酶,制备过程中也不加入纤维素酶。得到的再生产品中含有的粗纤维较多,加工制成的生物蛋白饲料的利用率较低。因为纤维素酶可以酶解厨余垃圾中的粗纤维,制成的生物蛋白饲料更易被动物体吸收。

83.对比例2

84.本对比例与实施例3的唯一区别是原料中未添加植酸酶,制备过程中也不加入植酸酶。得到的再生产品中含有的粗纤维较多,加工制成的生物蛋白饲料的利用率较低。因为植酸酶和纤维素酶共同作用可以促进酶解厨余垃圾中的粗纤维,制成的生物蛋白饲料更易被动物体吸收。

85.对比例3

86.本对比例与实施例3的唯一区别是原料中未添加枯草芽孢杆菌,制备过程中也不加入枯草芽孢杆菌。因为缺少枯草芽孢杆菌使得发酵不完全,得到的再生产品蛋白含量偏低,尤其是小分子蛋白含量较低,加工制成的生物蛋白饲料的利用率较低。

87.试验例1采用实施例3的发酵剂制备成的生物蛋白原料制备饲料和传统浓缩饲料,对牲畜进行饲喂,比较饲喂后情况

88.实施案例1

89.1、试验场所:腾冲永盛益民良种猪养殖繁育专业合作社。

90.2、试验动物:60天良杂小猪22头,实验开始和结束均空腹12小时后称重计算平均数。

91.3、试验期:30天。

92.4、实验期间自由采食、自由饮水。

93.5、试验饲料:对照组为基础日粮和仔浓优(云南双胞胎饲料有限公司)浓缩料的混合料,使用比例为25%(按质量比为75%的基础日粮和25%的仔浓优浓缩料),实验组使用80%基础日粮,添加20%厨余垃圾发酵后的生物蛋白原料的生长育肥猪前期配合料(以下简称:生物蛋白饲料),基础日粮均采用玉米。

94.6、对于实验前后称重计算平均数的结果见表1:

95.表1生物蛋白饲料对生长育肥猪生产性能的影响

96.组别对照组试验组始重,kg/头27.525.6末重,kg/头46.947.6平均日增重,kg/头/天0.650.73平均日采食量,kg/头/天1.641.72料肉比2.522.36

97.由表1可见,试验组采食量比对照组显著提高了4.8%。试验组的末重、平均日增重都明显高于对照组,而料肉比则显著低于对照组。与对照组比较,试验组平均日增重提高了12.3%,料肉比降低了6.3%。可见本发明制备的生物蛋白饲料可以显著提高生长猪的生长性能。本发明的生物蛋白饲料通过微生物发酵可以将大分子物质转化为小分子,产生一定的有机酸,可以抵消因禁抗带来的腹泻等问题,把地源性的非常规原料发酵预消化提高了附加值,增加利用率,保护了环境生态,也能够产生更多的氨基酸、小肽、多糖、单糖、维生素等物质,能够大大提升饲料的营养吸收,达到快速提高生产性能的效果。且使用本发明制备的生物蛋白饲料,管理简单,生长快。圈舍空气洁净,猪只生长健康,极少用药,料肉比低,肉质改善明显,是高品质猪肉的最适宜饲料结构。

98.实施案例2

99.1、试验地点:禄劝旭大农牧科技有限公司猪场。

100.2、试验方案:选用120头体重约60千克三元良杂商品育肥猪随机分为2组。一组为对照组,一组为实验组。对照组采用75%的基础日粮和25%的仔浓优浓缩料,实验组采用80%基础日粮和20%厨余垃圾发酵后的生物蛋白原料的生长育肥猪后期配合料(以下简称:生物蛋白饲料),实验期间自由采食、饮水。基础日粮均为65%的玉米和10%麸皮的混合物;试验期45天。

101.3、实验开始和结束时所有实验猪都空腹12小时后称重计算平均数,统计结果如下表2:

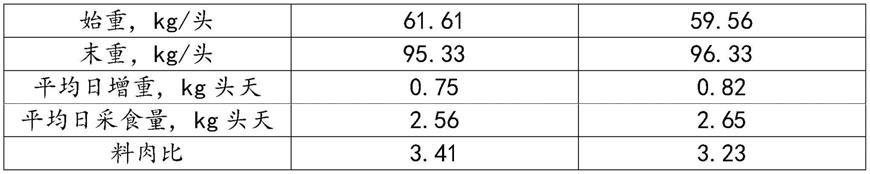

102.表2生物蛋白饲料对生长育肥猪生长性能的影响

[0103][0104][0105]

由表2可见,试验组采食量比对照显著提高了3.5%,试验组的末重、平均日增重都明显高于对照组,而料肉比则显著低于对照组。与对照组比较,试验组平均日增重提高了9.3%,料肉比降低了5.6%。可见本发明制备的生物蛋白饲料可以显著提高育肥猪的生产性能。

[0106]

通过上述实施案例可见,本发明提供的生物蛋白饲料,通过菌酶协同发酵,提高了营养物质的消化吸收率,降低肠道内大肠杆菌数量,增加有益菌数量,减少腹泻致病因素,发酵过程产生了氨基酸、小肽、寡糖、维生素、益生菌等物质,促使胃肠道菌群调整合理,猪增重迅速,健康安全,作为无需使用抗生素等助长添加剂类产品。本发明的饲料成本低,增重速度快,使用后,对于猪舍生态环境和空气质量明显改善,并大幅度降低用药成本、管理成本、死淘成本等。

[0107]

试验例2采用本发明实施例3制得的厨余垃圾发酵剂对厨余垃圾进行发酵,比较发酵前后营养成分的变化情况,结果如下表2:

[0108]

表2发酵前后营养成分变化表

[0109][0110][0111]

由上表可知,发酵后的营养价值发生了巨大的变化:

[0112]

1、粗纤维下降了33.33%,粗纤维是构成植物原料细胞壁的主要成分之一,发酵的结果是破坏了这层细胞壁,使得藏在细胞内的细胞质中的营养成分得以充分释放出来,并与动物的消化液充分接触,从而大大提高了动物对饲料的消化吸收率。

[0113]

2、有效磷提高了57.57%,植物中的磷多以植酸磷的形态存在,而植酸磷是不容易被动物所消化利用的磷,在发酵中,植酸磷被发酵微生物大量分解,从而释放出植酸磷中的结合磷,成为有效磷状态。

[0114]

3、在发酵后,钙的形式也发生了巨大的变化,原料中的钙主要是碳酸钙,通过发酵后,变成了乳酸钙,而乳酸钙是一种极为有利的钙形式,有利于动物对钙的消化吸收。

[0115]

4、发酵后,ph从6.85下降到4.96,这是由于发酵中产乳酸的结果,这个ph将有利于肠道有益微生物的繁殖,有利于酸化肠道,有利于饲料的消化吸收。

[0116]

5、其他如粗蛋白提高了4.85%、消化能提高了3.65%,总钙提高了8.69%、赖氨酸提高了7.24%。

[0117]

6、发酵后还产生了常规原料极少有的有益微生物,如乳酸菌在发酵后的数量为3.23亿/克,是发酵前的1292倍,酵母菌在发酵后的数量为1.26亿/克,是发酵前的2520倍,而发酵前,基本极少存在这类微生物。

[0118]

7、市场上的益生菌产品含菌量一般是50

‑

200亿/克,以200亿/克计,在饲料中的用量为0.05%,则添加市场上普通益生菌后,饲料中存在的益生菌数量为0.1亿/克,远远低于我们的发酵原料中存在的总菌数即4.49亿/克;即发酵原料中存在的益生菌是市场上添加的普通益生菌的44.9倍。

[0119]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1