一种利用铁尾矿同时制备絮凝剂和融雪剂的方法与流程

1.本发明属于矿产资源综合利用技术领域,具体涉及一种利用铁尾矿同时制备絮凝剂和融雪剂的方法。

背景技术:

2.目前无机絮凝剂主要是铝和铁的盐类及其水解聚合物,融雪剂主要包括氯盐型、非氯盐型和混合型,但现有絮凝剂和融雪剂生产成本高,铁尾矿中含有多种有价组分主要为铁、铝、钙和镁,采用铁尾矿制备无机絮凝剂是实现铁尾矿中有价组分铁和铝回收利用的有效途径。目前尚未有文献报导利用铁尾矿中的钙和镁制备融雪剂。因此,研究开发出利用铁尾矿中铁和铝制备的絮凝剂、钙和镁制备融雪剂产品,对铁尾矿中有价组分铁、铝、钙和镁的回收利用提供了新途径,实现铁尾矿中有价组分资源化利用,具有现实意义。

技术实现要素:

3.本发明的目的在于提供一种利用铁尾矿同时制备絮凝剂和融雪剂的方法,利用铁尾矿中的有价组分钙和镁与氯化铵溶液反应,制备融雪剂;利用铁尾矿中的有价组分铁和铝与酸反应,制备絮凝剂;实现了铁尾矿的无害化处置和资源化利用,以减轻铁尾矿排放造成的矿产资源浪费、土地浪费和环境污染,变废为宝,提高铁尾矿的综合利用率和选矿厂的经济效益。

4.本发明的目的是通过下述技术方案实现的:

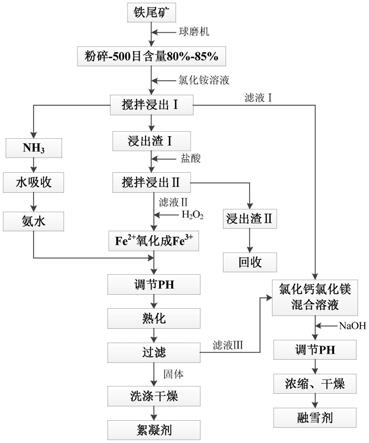

5.本发明的一种利用铁尾矿同时制备絮凝剂和融雪剂的方法,其特征在于,该方法包括以下具体步骤:

6.步骤1、铁尾矿细磨

7.将铁尾矿给入球磨机进行细磨,获得

‑

500目粒级含量为80

‑

85%的用于进行化学反应的铁尾矿原料;

8.步骤2、氯化钙和氯化镁混合溶液的制备

9.将铁尾矿原料与浓度5%~10%的氯化铵溶液按固液比1:4~1:5混合,在浸出温度为80~90℃条件下进行搅拌浸出ⅰ作业,水浴时间1~2h,反应过程中产生的氨气用水吸收,反应结束后获得氨水、浸出渣ⅰ和氯化钙和氯化镁混合溶液三种产物;

10.步骤3、氯化铝和氯化铁溶液的制备

11.将步骤2中得到的浸出渣ⅰ与浓度为25%~35%的盐酸溶液按固液比1:5~1:6混合,置于耐酸反应釜中,在酸浸温度为80~90℃条件下进行搅拌浸出ⅱ作业,酸浸时间1~2h,反应结束冷却后进行过滤,获得浸出渣ⅱ和滤液ⅱ,浸出渣ⅱ加以回收,之后向滤液ⅱ中加入氧化剂进行氧化反应,使滤液ⅱ中的fe

2+

转化成fe

3+

,获得含有氯化铝和氯化铁的溶液产品;

12.步骤4、聚合氯化铝铁絮凝剂产品的制备

13.在聚合温度为80

‑

85℃的条件下,将步骤2中得到的氨水作为碱化剂,向步骤3中得

到的含有氯化铝和氯化铁的溶液中加入氨水调节该溶液ph值,碱化至ph值达到3

‑

4为止;之后再在熟化温度为60

‑

70℃条件下,对该溶液进行熟化,熟化时间为4

‑

5h;熟化结束后,将该溶液静置、自然冷却、陈化,然后进行过滤,获得固体产品和滤液ⅲ,固体产品经洗涤干燥后即获得固体聚合氯化铝铁絮凝剂产品;

14.步骤5、融雪剂产品的制备

15.将步骤4得到的滤液ⅲ与步骤3得到的含有氯化铝和氯化铁的溶液混合,然后加入浓度为10%~20%的naoh溶液调节该混合溶液的ph值至7

‑

8,最后经过浓缩干燥获得融雪剂产品。

16.进一步优化地,在步骤3中,所述的浸出渣ⅰ在酸浸反应中采用的酸为盐酸,或为工业废酸、或为硫酸、或为盐酸和硫酸的混合酸。

17.进一步优化地,在步骤3中,所述的氧化剂为h2o2,或为过氧化钠。

18.进一步优化地,在步骤4中,所述的碱化剂为氨水,或为氢氧化钠水溶液,或为氢氧化钾水溶液,或为碳酸氢钠水溶液。

19.本发明制备原理如下:

20.1.氯化钙氯化镁混合溶液制备的反应方程式:

21.cao+2nh4cl=cacl2+h2o+2nh3↑

22.mgo+2nh4cl=mgcl2+h2o+2nh3↑

23.2.铁尾矿制备絮凝剂反应方程式:

24.(1)酸浸过程

25.feo+2hcl=fecl2+h2o

26.fe2o3+6hcl=2fecl3+3h2o

27.fe3o4+8hcl=2fecl3+fecl2+4h2o

28.fe2(co3)3+6hcl=2fecl3+3h2o+3co2↑

29.al2o3+6hcl=2alcl3+3h2o

30.(2)氧化过程

31.2fecl2+h2o2+2hcl=2fecl3+2h2o

32.(3)碱化过程

33.fecl3+nh2o=fe(oh)

n

cl

(3

‑

n)

+nhcl

34.alcl3+nh2o=al(oh)

n

cl

(3

‑

n)

+nhcl

35.(4)聚合过程

36.mfe(oh)

n

cl

(3

‑

n)

=(fe(oh)

n

cl

(3

‑

n)

)

m

37.mal(oh)

n

cl

(3

‑

n)

=(al(oh)

n

cl

(3

‑

n)

)

m

38.与现有技术相比,本发明的优点是:

39.1.本发明利用铁尾矿制备絮凝剂和融雪剂,工艺简单、易于操作,成本低,且原料来源广泛。

40.2.本发明制备的固体聚合氯化铝铁絮凝剂产品可广泛应用于矿山尾矿水、工业污水净化,具有吸附活性强,快速沉淀适用范围广的优点;制备的融雪剂可广泛使用冬季户外融雪,该融雪剂产品冰点最低可达到

‑

30.1℃,明显低于行业标准db13/t 1411

‑

2011中对公路融雪剂的要求。

41.3.本发明采用铁尾矿制备高附加值产品絮凝剂和融雪剂,为铁尾矿中有价组分铁、铝、钙和镁的充分利用提供了新途径,有效的避免了铁尾矿大量排放造成的环境污染,经济社会效益显著。

附图说明

42.图1为本发明方法的流程图。

具体实施方式

43.下面结合附图与具体实施方式对本发明作进一步说明:

44.铁尾矿的来源:

45.试验所用的铁尾矿取自某选矿厂,铁尾矿的化学组成如表1所示。

46.表1某选厂铁尾矿的化学组成

[0047][0048]

化学试剂的来源:

[0049]

氯化铵、盐酸、过氧化氢、氢氧化钠均购自国药集团化学试剂有限公司。

[0050]

实施例1:

[0051]

如图1所示,本发明的一种利用铁尾矿同时制备絮凝剂和融雪剂的方法,其特征在于,该方法包括以下具体步骤:

[0052]

步骤1、原料的制备

[0053]

步骤1.1、铁尾矿细磨

[0054]

将铁尾矿给入球磨机进行细磨,获得

‑

500目粒级含量为80%的用于进行化学反应的铁尾矿原料;

[0055]

步骤2、氯化钙和氯化镁混合溶液的制备

[0056]

将铁尾矿原料与浓度5%的氯化铵溶液按固液比1:4混合,在浸出温度为80℃条件下进行搅拌浸出ⅰ作业,水浴时间1h,反应过程中产生的氨气用水吸收,反应结束后获得氨水、浸出渣ⅰ和氯化钙和氯化镁混合溶液三种物质;

[0057]

步骤3、氯化铝和氯化铁溶液的制备

[0058]

将步骤2中得到的浸出渣ⅰ与浓度为25%的盐酸溶液按固液比1:5混合,置于耐酸反应釜中,在酸浸温度为80℃条件下进行搅拌浸出ⅱ作业,酸浸时间1h,反应结束冷却后进行过滤,获得浸出渣ⅱ和滤液ⅱ,浸出渣ⅱ加以回收,之后向滤液ⅱ中加入h2o2进行氧化反应,使滤液ⅱ中的fe

2+

转化成fe

3+

,获得含有氯化铝和氯化铁的溶液产品;

[0059]

步骤4、聚合氯化铝铁絮凝剂产品的制备

[0060]

在聚合温度为80℃的条件下,将步骤2中得到的氨水作为碱化剂,向步骤3中得到的含有氯化铝和氯化铁的溶液中加入氨水调节该溶液ph值,直至ph值达到3为止;再在熟化温度为60℃条件下,对该溶液进行熟化,熟化时间为4h;熟化结束后,将该溶液静置、自然冷却、陈化,然后进行过滤,获得固体产品和滤液ⅲ,固体产品经洗涤干燥后即获得固体聚合

氯化铝铁絮凝剂产品;

[0061]

步骤5、融雪剂产品的制备

[0062]

将步骤4得到的滤液ⅲ与步骤3得到的含有氯化铝和氯化铁的溶液混合,然后加入浓度为20%的naoh溶液调节该混合溶液的ph值至7,最后经过浓缩干燥即可获得融雪剂产品。

[0063]

实施例2

‑

实施例20

[0064]

实施例2

‑

实施例20与实施例1的步骤相同,具体工艺参数见表2所示。

[0065]

表2实施例1

‑

20工艺参数

[0066][0067]

冰点是融雪剂融雪化冰能力的一个重要性能指标,在寒冷地区,融雪剂冰点越低,发挥除雪作用时间越长效果越好。实施例1

‑

20制备的融雪剂配制浓度为15%,然后根据gb/t23851

‑

2009对其冰点进行测定。将实施例1

‑

20制备的聚合氯化铝铁絮凝剂配置成2%的水溶液,处理500ml的污水,其絮凝效果和融雪剂的冰点如表3所示。

[0068]

表3实施例1

‑

20絮凝剂的絮凝效果和融雪剂的冰点

[0069][0070]

由表3絮凝剂的絮凝效果和融雪剂的冰点可知,实施例19的絮凝效果最好,融雪剂的冰点最低。49s可将水的浊度由995ntu降至49ntu,此时融雪剂的冰点为

‑

30.1℃,明显低

于行业标准db 13/t 1411

‑

2011中对公路融雪剂的要求(氯盐型冰点<

‑

20.0℃,非氯盐型

‑

20.0℃≤冰点<

‑

15.0℃,混合型

‑

15.0℃≤冰点<

‑

10.0℃。

[0071]

表4实施例19絮凝剂加入不同量和处理不同浊度500ml污水的絮凝效果

[0072][0073]

针对实施例19制备的絮凝剂进行不同用量和不同浊度的絮凝实验,如表4所示,由表4可知实施例19制备的絮凝剂添加不同用量时均可在1min内将500ml污水浊度降至53ntu以下。当用量为8ml时絮凝效果最好,此时形成大块絮状物时间最短,上清液浊度最低为10.21ntu。

[0074]

在步骤3中,所述的浸出渣ⅰ在酸浸反应中采用的酸为盐酸,或为工业废酸、或为硫酸、或为盐酸和硫酸的混合酸。

[0075]

在步骤4中,所述的碱化剂为氨水,或为氢氧化钠水溶液,或为氢氧化钾水溶液,或为碳酸氢钠水溶液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1