一种氨基酸废水等电提取蛋白的方法与流程

一种氨基酸废水等电提取蛋白的方法

1.技术领域

2.本技术属于氨基酸废水处理领域,具体涉及一种氨基酸废水等电提取蛋白的方法。

3.

背景技术:

4.氨基酸废水处理技术一直是研究的热点和难点,最近几年,我国氨基酸生产行业的建设发展较快,已经成为外资投资和中国经济增长的热点,因此,水资源污染等环境问题已经成为制约氨基酸生产行业可持续发展的关键。

5.我国发酵行业发展迅速,尤其是味精行业。众所周知,我国味精生产量之大,已稳居世界榜首,其废水中含有高浓度cod 和bod 及大约0.6%还原糖和1.0%谷氨酸菌体。谷氨酸废水主要来自于提取谷氨酸剩余离交母液、生产过程洗涤各种设备污水及各个过程中冷凝水。大量废液的排放和废菌体挤压堆积,已经成为一种主要问题,如果将谷氨酸废水加以利用,是与环保相结合的一个重要举措,不但能充分利用废弃资源,而且能获得新产品,一举两得,应用前景极其广阔,这也是广大味精企业普遍关注的问题。

6.我国是味精生产大国,每年生产味精70 万多吨,居世界首位。味精生产过程中等电点分离排放的废液,污染负荷高、数量大,污染严重。据统计,每生产味1吨味精,可排放20 吨左右的废液。谷氨酸废水中含有大量的菌体蛋白以及有用的有机物,充分的利用将会变废为宝。

7.谷氨酸废液菌体蛋白特性:谷氨酸菌体蛋白是味精生产过程中的副产品,是谷氨酸生产菌生成谷氨酸后,经提取味精后的废弃菌体,通过分离、干燥、磨粉制成的一种单细胞蛋白质,在谷氨酸发酵液中含有约4%的湿菌体,提取干燥后可生产蛋白质含量超过70%的高质量蛋白。谷氨酸菌体蛋白呈粉末状或细颗粒状,其颜色因发酵过程中使用的糖质原料不同而不同,通常为灰白色至土黄色(褐色),如流加糖蜜颜色深,则呈棕褐色至深褐色产品,具有菌体所特有的微香,无异臭。

8.在味精的生产过程中,要进行谷氨酸菌种发酵,产生大量的谷氨酸,发酵液提取谷氨酸后有大量的尾液,尾液中有很多菌体蛋白,如果不把菌体蛋白提取出来直接去喷浆造粒,就会造成浪费,降低发酵尾液的价值,如果把菌体蛋白提取出来作为饲料,就可以提高发酵尾液的价值。因此从发酵尾液中提取菌体蛋白很有必要。

9.絮凝沉淀法是最常用的处理废水的方法,工业上大多数使用的是聚丙烯酸钠。因为聚丙烯酸钠作为絮凝剂,其价格低廉,效果稳定所以选择聚丙烯酸钠作为絮凝剂。合成有机高分子絮凝剂具有用量小、絮凝能力强、沉淀速度快等优点,在水处理领域具有广阔的应用前景。影响絮凝沉淀效果的因素有很多,如ph、温度等等,如何进行调整优化获得最佳方案是难点。

10.

技术实现要素:

11.为解决从氨基酸发酵废液中提取菌体蛋白现有技术中絮凝剂絮凝效果差,提取率低的问题,本发明提出一种氨基酸废水等电提取蛋白的方法,其利用溶液等电点原理,在氨基酸废水提取菌体蛋白前进行等电点调节,使ph调节至等电点,从而使菌体蛋白析出的目的。

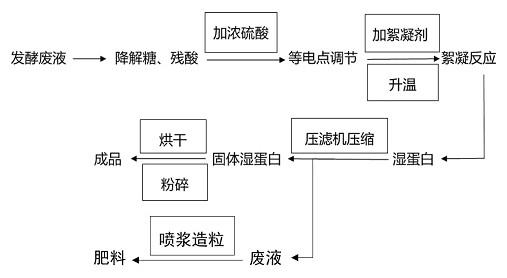

12.本发明是通过如下技术方案来实现的:一种氨基酸废水等电提取蛋白的方法,其包括如下步骤:氨基酸发酵废水进行降糖处理,然后调整料液中蛋白质浓度为1200

‑

1600mg/l,缓缓加入浓硫酸,调节其等电点在3.1

‑

3.2 之间,再将调整后的氨基酸发酵废液打入蛋白提取罐中并加入絮凝剂进行絮凝提取,所述絮凝剂的浓度为1

‑3‰

(w/v),加热至50℃,保温条件下搅拌,搅拌时间为10

‑

20min,然后降温至35℃、保温条件下沉淀时间为2.0

‑

4.0 h;提取出的湿蛋白通过压滤机压缩后进一步提取出固体湿蛋白,将压滤出的湿蛋白进行烘干,再通过风送系统进入粉碎机进行粉碎后产出成品,提取蛋白后的废水经浓缩处理后进行喷浆造粒制肥。

13.优选地,所述絮凝剂为丙烯酸钠。

14.优选地,所述ph 值为3.15。

15.优选地,所述蛋白质浓度为1400mg/l.优选地,所述絮凝剂的浓度为2

‰

(w/v)。

16.优选地,所述沉淀时间为3.0h.优选地,所述搅拌时间为15min。

17.本发明取得的有益效果主要包括但是并不限于以下:菌体蛋白是废弃资源的综合利用,相对成本较低,经济效益突出,充分利用将会变废为宝,所以开发利用谷氨酸废水具有广阔的前景。

18.氨基酸发酵尾液中含有大量菌体蛋白,菌体蛋白具有很高的营养价值,菌体蛋白如果可以被充分利用,不仅可以保护环境、减少工厂废水对环境的影响,而且还可以在极大程度上缓解我国蛋白质饲料短缺的问题,同时对企业降本增效具有重要意义。本发明通过不断研究影响因素,优化改进参数步骤,探索出了一组最适组合。

19.另在蛋白絮凝充分析出的同时升温处理,使固体蛋白最大程度析出,提取出的湿蛋白通过压滤机压缩后进一步提取出固体湿蛋白,将压滤出的湿蛋白进行烘干,再通过风送系统进入粉碎机进行粉碎后产出成品,提取蛋白后的废水经浓缩处理后进行喷浆造粒制肥。有效地解决了传统的氨基酸生产中的废水排放问题。

附图说明

20.图1:本发明工艺路线图;图2:ph对氨基酸发酵废液蛋白质沉淀率的影响;图3:温度对氨基酸发酵废液蛋白质沉淀率的影响

图4:沉淀时间对氨基酸发酵废液中蛋白质沉淀率的影响;图5:氨基酸发酵废液中蛋白质浓度对沉淀率的影响。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术具体实施例,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

22.实施例1实验材料废水主要包括各车间提取氨基酸后产生的废水实验步骤1.ph 对氨基酸发酵废水蛋白质沉淀率的影响从图2中可知,ph 值为3.1~3.2 时,氨基酸发酵废水上清液中蛋白质沉淀率最高。根据蛋白质在等电点处水溶性最小原理可知,氨基酸发酵废水中蛋白质等电点在3.1~3.2 之间。在等电点时,蛋白质的析出量最大,蛋白质颗粒许多物理性质如结合水、颗粒大小、渗透压等都变小,从而有利于蛋白质悬浮液的过滤。

23.氨基酸发酵废水是高浓度有机废水,如果ph 值太低,废水沉淀效果、回收的蛋白质品质较差,因而在后续进行酸沉淀法回收蛋白质的影响因素研究时,选择ph 值为3.10、3.15、3.20 三个水平进行正交试验。

24.2.废水温度对氨基酸发酵废水中蛋白质沉淀率的影响从图3 知,随着温度的升高,蛋白质沉淀率先升高再降低,在25 ℃和35 ℃之间沉淀率最大,随后蛋白质沉淀率略有下降。在温度大于45 ℃时,析出的蛋白质悬浮在废水中难以沉淀。这可能是由于蛋白质析出后,在高温条件下与水结合使得蛋白质膨胀,导致沉淀效果较差,蛋白质沉淀率下降。综合考虑氨基酸厂生产废水的实际情况选择温度为25、30、35 ℃三水平进行正交试验。

25.3. 沉淀时间对氨基酸发酵废水蛋白质沉淀率影响由图4 知,淀时间的延长,蛋白质沉淀率呈逐渐升高然后急剧下降的趋势。

26.稳定后由于废水中有机物浓度较高,易受到微生物污染使得原液的蛋白质浓度增加,导致蛋白质沉淀率下降。综合试验结果,选择沉淀时间为2.5、3.0、3.5h 三水平进行正交试验。

27.4.氨基酸发酵废水中蛋白质浓度对蛋白质沉淀率影响由图5 可知,氨基酸发酵废水蛋白质沉淀率随蛋白质浓度增加而提高,由于氨基酸发酵废水经过沉淀后,废液中残余蛋白质浓度相差不大,因而造成氨基酸发酵废水中蛋白质含量越高,沉淀率越高。在氨基酸发酵废水蛋白质浓度为1200(3:2500)mg/l 后,蛋白质沉淀率最好。综合试验结果,选择氨基酸发酵废水的蛋白质浓度为1000(1:1000)、1200(3:2500)、1400(7:5000)mg/l 三水平进行正交试验。

28.5. 高热温度:控制菌体蛋白的温度分别为40℃、45 ℃、50 ℃、55 ℃、60℃,在絮

凝剂的浓度为2

ꢀ‰

下进行,温度梯度差为5 ℃的实验。观察菌体变性絮凝效果,记录数据。

29.在固定絮凝剂的浓度为2

‰

下,当温度为40℃、45℃时,絮凝体积松散,絮凝效果差。当提取菌体蛋白的温度达到了50 ℃、55℃以及60℃时絮凝效果开始有了明显的变化,絮凝团开始变得大且结实,絮凝效果好。由此可知,加热温度在50℃时,絮凝效果最好。

30.高热维持时间:将加热维持时间分为5min、10min、15min、20min、25min。

31.进行时间不同,时间梯度差为5min 的实验,观察上清液的透光度及其在10min内过滤液的体积并记录数据。

32.热维持时间的影响絮凝剂浓度为2

‰

情况下,保持温度在50℃,改变维持热度时间,结果如下表1。

33.表1由上表可以看出,随着加热时间的逐渐延长,上清液的透光度及其过滤的效果就越好,但在20min 的时候虽然上清液的透光度依旧上升,但是其过滤体积有很明显的下降趋势;在25min 的时候更加明显,上清液透光度和过滤体积都有所下降。过滤体积越大说明有越多的菌体蛋白絮凝沉淀。过滤体积变小,说明菌体蛋白是呈流动絮状的,有可能是加热时间过长,使原本已经形成的絮凝团溶解开,与水溶液混合在一起,无法形成絮凝团,水与流动状态的菌体蛋白难以分离,因此过滤出来的体积少。由此可知,加热时间在15min 的时候上清液的澄清度及其过滤效果最好。

34.6.正交实验设计根据等电点法回收氨基酸发酵废水中蛋白质的单因素试验结果,筛选出木薯蛋白质沉淀率最高的实验条件进行正交试验。氨基酸发酵废水蛋白质等电点法正交试验设计如表2 所示。

35.表2以沉淀温度、沉淀时间、浓度、ph 值为考察因素,采用l9进行正交试验,结果分析见表3。

36.表37. 结果与分析比较极差r 值的大小可知,影响蛋白质回收的主次顺序为d>c>b>a,即废液的ph 影响最大,其次为体系中蛋白质浓度和时间,温度的影响最小。等电点法回收氨基酸发酵废水蛋白质在最佳工艺条件为:a3b2c3d2,即温度为35 ℃、沉淀时间为3.0 h、浓度为1400(7:5000) mg/l、ph 值为3.15,在正交试验中没有该条件下的沉淀率,因此需要对该条件下试验结果进行验证,验证结果为98.3%。

37.虽然,上文中已经用一般性说明及具体实施方式对本案作了详尽的说明,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所作的修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1