杀菌剂气化装置的洗净方法与流程

杀菌剂气化装置的洗净方法

1.本技术是申请日为2018年2月20日,申请号为201880008762.2,发明名称为“杀菌剂气化装置及杀菌剂气化装置的洗净方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及具备洗净装置的杀菌剂气化装置、及该杀菌剂气化装置的洗净方法,该杀菌剂气化装置在无菌填充包装机中生成用于包装材料杀菌的杀菌剂的气体。

背景技术:

3.奶精球(portion milk)、砖型液体纸容器装饮料、袋装汤、杯装饮料、pet瓶装饮料等,流通着通过无菌填充包装机在各种容器中填充有各种食品或饮料的无菌制品。无菌填充包装机是指,在无菌环境下,向已杀菌的容器填充已杀菌的内容物并密封的装置。由无菌填充包装机生产的无菌制品能够在常温下流通,故而,无需冷藏或冷冻,能耗少。另外,内容物的加热记录少,风味也佳,因而,无菌产品不断增加。

4.在无菌填充包装机中,成为容器的包装材料如前述存在各种,根据包装材料的不同,其杀菌方法也不同。也存在照射紫外线或电子束的方法,但通过杀菌剂对包装材料的表面进行杀菌的方法是主流方法。进一步地,在使用杀菌剂对包装材料进行杀菌的情况下,奶精球或砖型纸容器那样成形前平坦的包装材料浸渍于杀菌剂进行杀菌,但也存在将杀菌剂喷雾的方法。平坦及对浸渍后较高温的干燥温度无障碍的包装材料以浸渍的方式被杀菌,而对于杯或瓶那样的成形容器或因高温干燥导致伸展的薄膜那样的包装材料,通过杀菌剂的喷雾进行杀菌。

5.所喷雾的杀菌剂的液滴大时,会顺着杯或瓶的侧面滴下。另外,所喷雾的杀菌剂的液滴越小,则越均匀地涂布在包装材料的表面,杀菌效果也越高。因此,提出有将杀菌剂的液滴细粒化的方法(专利文献1)。

6.附着于包装材料的表面上的杀菌剂的液滴越小,包装材料的表面被杀菌剂的液滴越密地被覆,则杀菌效果越高。因此,提出有如下方法:不将杀菌剂的液滴喷雾,而是使杀菌剂气化,继而将杀菌剂的气体吹附到包装材料的表面,使杀菌剂在包装材料的表面凝结(专利文献2)。这里,杀菌剂的气化是将杀菌剂向经加热的发热体滴下来进行的。

7.进一步地,还提出有通过将杀菌剂向经加热的管内喷雾,由此大量且高效地进行杀菌剂的气化的方法(专利文献3)。另外,也提出有在经加热的管内设置蓄热体的方法(专利文献4)。

8.作为杀菌剂,主要使用过氧化氢水,但由于过氧化氢水中所含的微量的重金属而导致过氧化氢分解。为了防止这个现象,向无菌填充包装机中用于杀菌的过氧化氢水中添加安全性及有效性经确认的焦磷酸钠或正磷酸作为稳定剂(专利文献5)。这种稳定剂会在过氧化氢水被气化时析出,堆积在发热体的表面而降低使过氧化氢水气化的效率、或使向被杀菌物吹附过氧化氢水的气体的喷嘴塞住。为了防止这种稳定剂的析出产生的弊端,提出有如下方法:一旦将过氧化氢水气化,对该气体进行冷却并使其通过过滤器,将液化后的

过氧化氢水进一步气化(专利文献6)。

9.现有技术文献

10.专利文献

11.专利文献1:(日本)特开昭60-220067号公报

12.专利文献2:(日本)特开昭63-11163号公报

13.专利文献3:(日本)特开平3-224469号公报

14.专利文献4:(日本)特开平10-218134号公报

15.专利文献5:(日本)特开2006-240969号公报

16.专利文献6:(日本)特开平10-258811号公报

技术实现要素:

17.发明所要解决的课题

18.为了在无菌填充包装机中对包装材料进行杀菌,大多使用经气化的过氧化氢水。以往,使过氧化氢水气化的方法是通过使过氧化氢水与发热体接触。但是,当长时间进行过氧化氢水的气化时,存在如下现象:过氧化氢水中添加的稳定剂在过氧化氢水的气化时析出,并堆积于发热体。堆积的稳定剂妨碍向发热体的最表面的热传导,使过氧化氢水的气化效率下降。为了消除该情况,必须定期地分解并清洁杀菌剂气化装置,对生产性构成阻碍。

19.为了预防这种稳定剂的析出导致的弊端,提出有专利文献6的方法,但必须将过氧化氢水气化两次,而第二次气化时已经不含有稳定剂,故而,发生过氧化氢的分解,气体中的过氧化氢浓度降低,导致杀菌效果降低。另外,为了进行两次气化,能耗增大。

20.本发明是为了解决上述课题而作出的,其目的在于,提供一种杀菌剂气化装置、及该杀菌剂气化装置的洗净方法,其中,该杀菌剂气化装置通过洗净使杀菌剂气化的发热体并防止稳定剂的堆积而无需分解杀菌剂气化装置,从而长期稳定地生成以高浓度含有用于对包装材料进行杀菌的杀菌成分即过氧化氢的杀菌剂的气体。

21.用于解决课题的技术方案

22.一种杀菌剂气化装置的洗净方法,对杀菌剂气化装置进行洗净,该杀菌剂气化装置使至少含有过氧化氢及稳定剂的杀菌剂与加热面接触,以使所述杀菌剂气化,通过向所述加热面吹附洗净用液体来洗净所述加热面,所述洗净用液体是水、亦或含有酸性化合物或碱性化合物的水,所述水是经加热、过滤被无菌化的水、纯净水、离子交换水、蒸馏水中的任一种。

23.另外,从兼作所述杀菌剂气化装置的所述洗净用液体的排出口的吹出口向所述加热面吹附比排出的所述洗净用液体多的流量的所述洗净用液体,利用所述洗净用液体充满杀菌剂气化部的内部,将直至杀菌剂气化部的上部顶面的范围洗净。

24.另外,通过向所述加热面吹附洗净用液体来对所述加热面进行洗净,之后向所述加热面吹附空气。

25.另外,将供所述洗净用液体排出的所述洗净用液体排出口封闭,以对吹附到所述加热面的所述洗净用液体予以回收,并将回收后的所述洗净用液体向所述加热面吹附。

26.本发明的杀菌剂气化装置使至少含有过氧化氢及稳定剂的杀菌剂与加热面接触,以使所述杀菌剂气化,其中,设有洗净所述加热面的洗净装置,该洗净装置具备将洗净用液

体向所述加热面吹附的洗净用液体吹附装置。

27.另外,本发明的杀菌剂气化装置中,优选的是,所述洗净装置具备贮存所述洗净用液体的罐、向所述洗净用液体吹附装置供给所述洗净用液体的泵、以及向所述洗净用液体吹附装置供给空气的空气供给装置。

28.另外,本发明的杀菌剂气化装置中,优选的是,所述洗净用液体吹附装置是单流体喷雾器。

29.另外,本发明的杀菌剂气化装置中,优选的是,设有洗净用液体循环装置,该洗净用液体循环装置具有排出口封闭杯及循环泵,所述排出口封闭杯将供所述洗净用液体排出的洗净用液体排出口封闭以对排出的所述洗净用液体予以回收,所述循环泵将回收后的所述洗净用液体向所述洗净装置供给。

30.另外,本发明的杀菌剂气化装置中,优选的是,所述加热面为圆筒状。

31.本发明的杀菌剂气化装置的洗净方法对杀菌剂气化装置进行洗净,该杀菌剂气化装置使至少含有过氧化氢及稳定剂的杀菌剂与加热面接触,以使所述杀菌剂气化,其中,通过向所述加热面吹附洗净用液体,来洗净所述加热面。

32.另外,本发明的杀菌剂气化装置的洗净方法中,优选的是,所述洗净用液体是水、亦或含有酸性化合物或碱性化合物的水。

33.另外,本发明的杀菌剂气化装置的洗净方法中,优选的是,将所述洗净用液体吹附到所述加热面后,向所述加热面吹附空气。

34.另外,本发明的杀菌剂气化装置的洗净方法中,优选的是,将供所述洗净用液体排出的所述洗净用液体排出口封闭,以对吹附到所述加热面的所述洗净用液体予以回收,并将回收后的洗净用液体向所述加热面吹附。

35.另外,本发明的杀菌剂气化装置的洗净方法中,优选的是,所述加热面为圆筒状。

36.发明效果

37.根据本发明的杀菌剂气化装置及杀菌剂气化装置的洗净方法,能够在将杀菌剂气化时,防止由加热面析出的杀菌剂中所含的稳定剂堆积于加热面。其结果,本发明的杀菌剂气化装置能够长期稳定地生成用于包装材料杀菌的、至少以高浓度含有过氧化氢的杀菌剂的气体。即,在向以纸或塑料等为原材料的瓶或杯等包装材料填充饮料或乳制品等的无菌填充包装机中,通过搭载本发明的杀菌剂气化装置,并实施杀菌剂的气化装置的洗净方法,能够长期稳定地持续提供无菌填充包装机中的包装材料的杀菌力。

附图说明

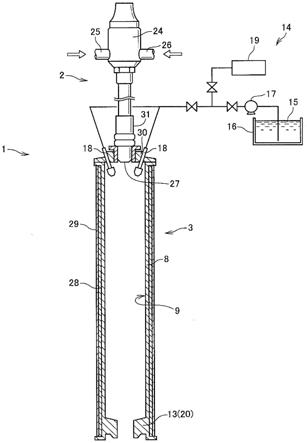

38.图1是表示本发明的杀菌剂气化装置的实施方式1的侧面图。

39.图2是表示本发明的具备洗净用液体循环装置的实施方式1的杀菌剂气化装置的侧面图。

40.图3是表示本发明的杀菌剂气化装置的实施方式2的侧面图。

41.图4是表示本发明的具备洗净用液体循环装置的实施方式2的杀菌剂气化装置的侧面图。

42.图5是表示本发明的杀菌剂气化装置的实施方式3的侧面图。

43.图6是表示本发明的具备洗净用液体循环装置的实施方式3的杀菌剂气化装置的

侧面图。

具体实施方式

44.以下,参照附图对用于实施本发明的方式进行说明。

45.(实施方式1)

46.图1表示本发明的杀菌剂气化装置1的实施方式1。杀菌剂气化装置1具备杀菌剂供给部2、杀菌剂气化部3及加热空气供给装置12。杀菌剂供给部2具备:贮存杀菌剂4的罐5;将杀菌剂4向杀菌剂气化部3滴落的滴落装置7;以及向该滴落装置7供给杀菌剂4的泵6。进一步地,杀菌剂气化部3在其内部具备使滴落的杀菌剂4气化的加热体8。另外,加热空气供给装置12具备输送空气的鼓风机10、和将鼓风机10产生的空气加热的加热装置11。

47.如图1所示,杀菌剂4被滴落到加热体8的加热面9,杀菌剂4气化。生成的杀菌剂4的气体通过加热空气从吹出口13被吹出。通过被吹出的杀菌剂4的气体对包装材料进行杀菌。在杀菌剂4经加热面9气化时,杀菌剂4中所含的稳定剂析出,并附着于加热面9。

48.为了将附着于加热面9的稳定剂除去,洗净加热面9的洗净装置14设于杀菌剂气化装置1。洗净装置14具备向加热面9吹附洗净用液体15的洗净用液体吹附装置18。进一步地,洗净装置14具备:贮存洗净用液体15的洗净用液体罐16;向洗净用液体吹附装置18供给洗净用液体15的泵17;为了从杀菌剂气化部3内除去洗净用液体15而向杀菌剂气化部3供给吹附空气的空气供给装置19。

49.杀菌剂4至少含有过氧化氢。就其含量而言,0.5质量%~65质量%的范围是适当的。低于0.5质量%时,存在杀菌力不足的情况;超过65质量%时,在安全上难以操作。另外,进一步优选的是0.5质量%~40质量%,40质量%以下时,操作更容易,由于浓度低,能够减少杀菌后的包装材料上的过氧化氢的残留量。

50.另外,为了防止过氧化氢的分解,杀菌剂4含有稳定剂。杀菌剂4的稳定剂优选的是为了对面向食品的包装材料进行杀菌而由厚生劳动大臣指定的用作食品用指定添加物的焦磷酸钠或正磷酸。但是,也可以使用焦磷酸氢钠等含磷无机化合物、氨基三亚甲基膦酸亚烷基二膦酸盐等膦酸螯合剂等。稳定剂的含量通常为40ppm以下。

51.另外,杀菌剂4含有水,但也可以含有甲醇、乙醇、异丙醇、正丙醇、丁醇等醇类、丙酮、甲乙酮、乙酰丙酮等酮类、乙二醇醚等的一种或二种以上。

52.进一步地,杀菌剂4也可以含有过乙酸、乙酸、氯化合物、臭氧等具有杀菌效果的化合物、阳离子表面活性剂、非离子型表面活性剂等添加剂。

53.贮存于罐5的杀菌剂4由泵6向滴落装置7供给,但供给量是任意的,匹配所需的杀菌剂4的气体的量进行供给。如果滴落装置7为一台时需供给的杀菌剂4的气体不足,该情况下,使用多台滴落装置7。滴落装置7的滴落量也匹配于所需的杀菌剂的气体的量,而由加热面9生成的气体的量亦根据加热体8的温度和热容量来决定。

54.将杀菌剂4气化的加热体8的加热面9的温度设定成130℃至450℃。低于130℃时,气化困难;超过450℃时,过氧化氢分解。另外,加热体8的加热面9是平面,既可以水平也可以设置倾斜,还可以是凹面或凸面那样的曲面。杀菌剂4能够与加热体8的加热面9接触并气化即可,不对形状进行限定。加热体8的大小及厚度也不作限定。体积大时,热容量大,有利于杀菌剂4的气化,但杀菌剂气化装置1过大。

55.加热体8使用铁、不锈钢、铜合金、铝、铝合金、锌、钨等金属。通常使用相对于过氧化氢具有耐性的不锈钢,可使用sus304、sus316或sus316l等。

56.可以将加热体8的加热面9设为铬。也可以将加热体8其本身的材质设为铬,但也可以将铁、不锈钢、铜合金、铝、铝合金、锌、钨等作为加热体8,并对加热体8的表面镀铬。铬的最表面与氧发生反应而成为钝态的氧化铬,极稳定,即使杀菌剂4中所含的过氧化氢为高温并发生接触,也长期不会腐蚀。

57.在对加热体8的表面镀铬的情况下,镀敷的厚度为0.1μm~100μm是适当的。另外,也可以在镀敷前对被镀敷材镀铜或镀镍。另外,也可以对经镀铬的表面进行研磨来提升平滑性。

58.进行如下推定:通过将加热体8的表面即加热面9设为铬,在杀菌剂4中所含的过氧化氢气化时,过氧化氢的分解得到抑制。由杀菌剂的气化装置1生成的杀菌剂4的气体中所含的过氧化氢的量多于以往那样加热面9为不锈钢等的情况。

59.就加热面9的表面而言,优选的是,其算术平均粗糙度(ra)为1.0μm以下,十点平均粗糙度(rz)为2.0μm以下。ra超过1.0μm或rz超过2.0μm时,杀菌剂的气体中的过氧化氢浓度降低。推定其原因在于,杀菌剂与加热面9接触并气化时,如果表面面积大,则杀菌剂被过度加热,导致过氧化氢容易分解。

60.也可以将加热体8的加热面9设为聚四氟乙烯(ptfe)或四氟乙烯全氟烷基乙烯基醚(pfa)氟树脂、或者是聚四氟乙烯(ptfe)或四氟乙烯全氟烷基乙烯基醚(pfa)氟树脂浸渍铬镀层。通过将加热面9设为聚四氟乙烯或四氟乙烯全氟烷基乙烯基醚氟树脂、或者是聚四氟乙烯或四氟乙烯全氟烷基乙烯基醚氟树脂浸渍铬镀层,通过加热面9具有的非附着性,能够降低在杀菌剂4与加热面9接触而杀菌剂4气化时析出的稳定剂向加热面9的附着。因此,能够减少加热面9的洗净次数。

61.聚四氟乙烯是以四氟乙烯为单体的聚合物,融点约为325℃。另外,四氟乙烯全氟烷基乙烯基醚氟树脂是四氟乙烯和全氟醚的共聚物,融点约为310℃。其为了提高粘接力而对加热体8的表面进行脱脂处理、喷砂处理或以高压吹附陶瓷粒子等表面处理后,通过静电粉末喷涂等方法对加热体8的表面进行涂敷。进一步地,通过以400℃左右的温度烧制涂敷有聚四氟乙烯或四氟乙烯全氟烷基乙烯基醚氟树脂的加热体8来形成加热面9。也可以进行两次以上的涂敷及烧制。聚四氟乙烯或四氟乙烯全氟烷基乙烯基醚氟树脂的厚度优选为100μm~1000μm。小于100μm时,有可能产生针孔;超过1000μm时,将阻碍来自加热体8的热传导。

62.在对加热体8的表面镀敷聚四氟乙烯或四氟乙烯全氟烷基乙烯基醚氟树脂浸渍铬的情况下,镀敷的厚度为1μm~100μm是适当的。另外,也可以在镀敷前对被镀敷材镀铜或镀镍等。另外,也可以对经镀铬的表面进行研磨来提升平滑性。

63.就对加热体8进行加热的方法而言,只要能够加热到期望温度即可,可以是对加热体8通电使加热体8自身发热、埋入加热器、与加热器接触、或是通过介质加热装置进行加热等任何方法。另外,也可以将温水或蒸气供给到加热体8的内部。

64.由杀菌剂气化部3生成的杀菌剂4的气体通过由加热空气供给装置12输送的加热空气从吹出口13被排出,用于瓶等包装材料的杀菌。加热空气的供给量是任意的,但供给量大时,杀菌剂4的气体中所含的过氧化氢的浓度变低,存在杀菌力差的情况。另外,量少时,

杀菌剂4的气体向包装材料的吹附压力减弱。加热空气的温度设定成90℃至350℃。低于90℃时,气化后的杀菌剂4在用于杀菌之前液化导致被覆被杀菌物表面的面积减小,杀菌效果可能降低。优选的是,杀菌剂4的气体与被杀菌物接触,杀菌剂4的气体凝结并形成微细的雾,与此相应地设定加热空气的温度。另外,加热空气的温度超过350℃时,被杀菌物可能变形。根据被杀菌物的不同,即使低于350℃也会发生变形的情况,故而需要留意。

65.杀菌剂4的气体的吹出口13的口径能够任意设定,例如能够设为2mmφ~200mmφ。通过减小口径,能够提高生成的杀菌剂4的气体的吹出压力。通过调节吹出压力,能够调节杀菌剂4的气体或通过凝结生成的雾亦或其混合物向被杀菌物表面的吹附强度。例如,能够在被杀菌物是较深的杯的情况下以高强度吹附,在是较浅容器的情况下以低强度吹附。另外,在吹出口13长的情况下,存在杀菌剂4的气体冷却凝结的可能性,故而,也可以对吹出口13的周围进行加热。

66.当将杀菌剂气化装置1运转一定时间时,稳定剂在加热面9析出。为了将析出的稳定剂除去,从洗净用液体吹附装置18,对加热面9吹附洗净用液体15。洗净用液体15通过泵17从洗净用液体罐16向洗净用液体吹附装置18供给。

67.洗净用液体15是水或含有酸性化合物或碱性化合物的水。水是经加热、过滤被无菌化的水或纯净水、离子交换水、蒸馏水、自来水等。酸性化合物是指,盐酸、硝酸、磷酸等无机酸、或乙酸、甲酸、草酸、柠檬酸、琥珀酸、葡萄糖酸等有机酸。另外,碱性化合物是指,氢氧化钠、氢氧化钾等无机碱性化合物、或乙醇胺、二乙胺等有机碱性化合物。此外,洗净用液体15也可以含有:有机酸的碱金属盐、碱土金属盐、铵盐、乙二胺四乙酸等链烷醇胺盐等羟基羧酸化合物等,金属离子封闭剂、阴离子表面活性剂、阳离子表面活性剂、聚氧乙烯烷基苯基醚(polyoxyethylene alkyl phenyl ether)类等非离子表面活性剂、异丙苯磺酸钠等助溶剂、聚丙烯酸等酸类高分子或其金属盐、腐蚀抑制剂、防腐剂、抗氧化剂、分散剂、消泡剂等。

68.在水中溶解0.001质量%至30质量%的酸性化合物或碱性化合物,作为洗净用液体。在作为洗净用液体15使用含有酸性化合物、碱性化合物或其他添加剂的水或无菌水的情况下,在吹附后,为了将酸性化合物、碱性化合物或其他添加剂除去,需要将水或无菌水作为洗净用液体15向加热面9吹附。

69.洗净用液体吹附装置18例如是单流体喷雾器,通过泵17对洗净用液体15施加0.05~0.6mpa的压力,并通过单流体喷雾器即洗净用液体吹附装置18向加热面9吹附洗净用液体15。通过被吹附的洗净用液体15的压力,析出的稳定剂从加热面9被除去。另外,析出的稳定剂通过溶解于洗净用液体15或与洗净用液体15发生反应被除去。

70.析出的稳定剂是过氧化氢水中所含的焦磷酸钠或正磷酸。另外,是焦磷酸氢钠等含磷无机化合物、氨基三亚甲基膦酸亚烷基二膦酸盐等膦酸螯合剂等,但稳定剂也包含与铁等金属离子结合的焦磷酸铁等。

71.在向加热面9吹附洗净用液体15时,加热体8的温度优选为50℃~250℃。更优选为60℃~200℃。其原因在于,加热体8的温度越高,洗净性越高。洗净用液体15向加热面9的吹附也可以在搭载有杀菌剂气化装置1的无菌填充包装机不工作时进行。另外,也可以诸如每年一次、每月一次、每周一次那样,定期地进行吹附。但是,在使用无菌填充包装机制造制品后马上实施时,稳定剂的除去被高效地进行,故而更优选。

72.吹附到加热面9的洗净用液体15从设于杀菌剂气化装置1的杀菌剂气化部3下部的洗净用液体排出口20排出。进一步地,在将洗净用液体15吹附到加热面9后,为了将杀菌剂气化部3的内部残存的洗净用液体15完全排出,从空气供给装置19向洗净用液体吹附装置18供给空气,将空气向加热面9吹附。空气例如是具有0.01mpa~1.0mpa的压力的加压空气。空气供给装置19中对空气进行加压的装置可以是鼓风机,也可以是压缩机,不作限定。还可以并用鼓风机和压缩机。进一步地,加压空气也可以是无菌空气。向加热面9吹附洗净用液体15和吹附加压空气交替地反复进行多次时是有效的。

73.可以将从洗净用液体排出口20排出的洗净用液体15直接废弃,但如图2所示,也能够设置洗净用液体循环装置21,将吹附到加热面9的洗净用液体15回收,并将回收后的洗净用液体15向加热面9吹附。洗净用液体循环装置21具备将洗净用液体排出口20封闭且用于回收洗净用液体15的排出口封闭杯22、和使回收后的洗净用液体15在洗净装置14中循环的循环泵23。也可以在洗净用液体排出口20与循环泵23之间设置平衡罐。

74.通过排出口封闭杯22将洗净用液体排出口20封闭,将排出的洗净用液体15全部回收,并通过循环泵23进行加压,使回收到洗净用液体15的流路中的洗净用液体15循环。循环的被回收的洗净用液体15再次由洗净用液体吹附装置18向加热面9吹附。该情况下,可以将回收后的洗净用液体15导入洗净用液体罐16,在贮存于洗净用液体罐16之后向洗净用液体吹附装置18供给。

75.将由洗净用液体循环装置21回收的洗净用液体15吹附到加热面9之后,将水或无菌水作为洗净用液体15向加热面9吹附,使排出口封闭杯22从洗净用液体排出口20脱离,洗净用液体15必须予以废弃。这是为了从杀菌剂气化部3的内部将稳定剂、酸性化合物或碱性化合物及其他添加剂除去。

76.(实施方式2)

77.图3中表示本发明的杀菌剂气化装置1的实施方式2。杀菌剂气化装置1具备杀菌剂供给部2及杀菌剂气化部3。杀菌剂供给部2具备喷雾装置24,通过喷雾装置24向杀菌剂气化部3供给杀菌剂4。另外,杀菌剂气化部3的内表面为加热体8。杀菌剂4从未图示的罐向杀菌剂供给部2供给。

78.杀菌剂4从杀菌剂供给部2向喷雾装置24的杀菌剂供给口25供给,并向压缩空气供给口26供给压缩空气。喷雾装置24是双流体喷雾器,其经由延长管31,从喷雾喷嘴27向杀菌剂气化部3的内表面以雾的形式喷出杀菌剂4。被喷出的杀菌剂4与加热体8的加热面9接触而气化。设置延长管31的目的在于,防止杀菌剂气化部3的热经由将杀菌剂气化部3的上部封闭的塞30向喷雾装置24传导,使喷雾装置24的温度上升。气化后的杀菌剂4从气体的吹出口13排出,为了对包装材料进行杀菌而向包装材料吹附。杀菌剂4的气体的吹出口13的口径与实施方式1同样地能够任意设定。

79.实施方式2中使用的杀菌剂4及加热体8和加热面9的材质等与实施方式1相同。与实施方式1的差异点在于:杀菌剂向杀菌剂气化部3的供给由雾化喷雾实现;加热体8构成杀菌剂气化部3的内表面且为圆筒状;以及不具备加热空气供给装置12。

80.杀菌剂气化部3的内表面为圆筒状的加热体8,但其外表面设有对加热体8进行加热的加热器28,进一步地,在其外表面,为了赋予隔热性并保护加热器28而设有外装件29。图3示出了通过加热器28对加热体8进行加热,但加热体8的加热方法与实施方式1同样地可

以是任意加热方法。

81.作为喷雾装置24的运转条件,例如压缩空气的压力在0.05mpa~0.6mpa的范围内进行调节。另外,杀菌剂4可以是重力下落,也可以具备泵6对其施加压力,杀菌剂4的供给量能够自由地设定,例如在1g/min.~100g/min.的范围内供给。

82.就加热体8而言,由于从喷雾喷嘴27喷雾的杀菌剂4呈圆形地被喷出,因而优选为圆筒状。但是,也可以是多棱筒状。圆筒的直径需要足够大,以防杀菌剂气化部3的内压因杀菌剂4的喷雾所使用的压缩空气而变高。例如,圆筒的直径能够设为1mmφ~1000mmφ。但是,必须是杀菌剂4被喷出的喷雾能够与加热面9接触那样的直径。进一步地,圆筒的长度也以满足该条件的方式设计。

83.将杀菌剂气化装置1运转一定时间时,杀菌剂4中所含的稳定剂析出并堆积于加热体8的加热面9。为了将加热面9洗净而除去析出的稳定剂,在实施方式2的杀菌剂气化装置1,如图3所示,与实施方式1同样地设有用于洗净加热面9的洗净装置14。

84.洗净装置14具备洗净用液体吹附装置18。进一步地,洗净装置14具备贮存向加热面9吹附的洗净用液体15的洗净用液体罐16、将洗净用液体15向洗净用液体吹附装置18供给的泵17、以及为了从杀菌剂气化部3内将洗净用液体15除去而向洗净用液体吹附装置18供给空气的空气供给装置19。

85.从洗净用液体吹附装置18向形成杀菌剂气化部3的内表面的加热面9吹附洗净用液体15。被吹附的洗净用液体15从吹出口13排出。实施方式2中,吹出口13也兼作洗净用液体排出口20。图3中,洗净用液体吹附装置18为两台,但如果能够洗净加热面9,也可以是一台。另外,如果需要也可以是三台以上。

86.洗净用液体15使用与实施方式1相同的液体。进一步地,在作为洗净用液体15使用含有酸性化合物、碱性化合物或其他添加剂的水或无菌水的情况下,在洗净用液体吹附到加热面9之后,为了将酸性化合物或碱性化合物从杀菌剂气化部3内除去,需要将水或无菌水作为洗净用液体15向加热面9吹附,这也与实施方式1相同。

87.洗净用液体吹附装置18例如是单流体喷雾器,通过泵17对洗净用液体15施加0.05mpa~0.6mpa的压力,并通过单流体喷雾器即洗净用液体吹附装置18向加热面9吹附洗净用液体15。通过被吹附的洗净用液体15的压力,析出的稳定剂从加热面9被除去。另外,通过稳定剂溶解于洗净用液体15、或稳定剂与洗净用液体15中所含的酸性化合物或碱性化合物发生反应,将附着于加热面9的稳定剂除去。

88.吹附到加热面9的洗净用液体15从兼作洗净用液体排出口20的在杀菌剂气化装置1的杀菌剂气化部3的下部设置的吹出口13排出。在将洗净用液体15吹附到加热面9之后,为了将杀菌剂气化部3的内部残存的洗净用液体15完全排出,从洗净装置14所具备的空气供给装置19向洗净用液体吹附装置18供给空气,并向加热面9吹附。空气使用具有0.1mpa~1.0mpa的压力的加压空气。

89.洗净的工序如下。停止杀菌剂气化装置1的运转,加热体8的温度降低之后,通过洗净用液体吹附装置18将洗净用液体15向加热面9吹附一定时间,之后,停止吹附。也可以在加热体8的温度下降至常温后,开始洗净用液体15向加热面9的吹附,但优选的是,加热体8的温度为50℃~250℃。更优选的是60℃~150℃。加热体8的温度越高,洗净性越高,故而优选。但是,当超过250℃时,洗净用液体15气化,导致杀菌剂气化部3的内压变高。

90.停止洗净用液体15的吹附之后,经过一定时间后,再次将洗净用液体15吹附一定时间并停止。将该过程反复多次,进一步地,通过洗净用液体吹附装置18将空气向杀菌剂气化部3内吹附一定时间,将洗净用液体15从杀菌剂气化部3内除去。考虑兼作洗净用液体排出口20的吹出口13的口径,以洗净用液体15充满杀菌剂气化部3内部的流量吹附洗净用液体15时,能够将直至杀菌剂气化部3的上部顶面的范围洗净。之后,将加热体8升温使之成为设定温度,而将杀菌剂4通过喷雾装置24向杀菌剂气化部3内喷雾一定时间。之后,开始杀菌剂气化装置1的运转。

91.也可以将从洗净用液体排出口20排出的洗净用液体15直接废弃,但如图4所示,也能够与实施方式1同样地,设置洗净用液体循环装置21,将吹附到加热面9的洗净用液体15回收,并将回收后的洗净用液体15向加热面9吹附。洗净用液体循环装置21具备将洗净用液体排出口20即吹出口13封闭且用于回收洗净用液体15的排出口封闭杯22、及使回收后的洗净用液体15循环的循环泵23。也可以在兼作洗净用液体排出口20的吹出口13与循环泵23之间设置平衡罐。

92.可以通过排出口封闭杯22予以封闭,将排出的洗净用液体15全部回收,并通过循环泵23进行加压,将回收后的洗净用液体15导入洗净用液体15的流路。所导入的被回收的洗净用液体15再次通过洗净用液体吹附装置18被吹附到加热面9。该情况下,也可以将回收后的洗净用液体15导入洗净用液体罐16,在贮存于洗净用液体罐16之后向洗净用液体吹附装置18供给。

93.将由洗净用液体循环装置21回收的洗净用液体15吹附到加热面9之后,将水或无菌水作为洗净用液体15向加热面9吹附。此时,使排出口封闭杯22从吹出口13脱离,洗净用液体15必须废弃。这是为了从杀菌剂气化部3的内部将稳定剂、酸性化合物、碱性化合物及其他添加剂除去。另外,在杀菌剂气化装置1的运转中,为了从吹出口13向包装材料吹附杀菌剂4的气体,使排出口封闭杯22脱离,并以不妨碍运转的方式予以保持。

94.在实施方式2中,从洗净用液体吹附装置18将洗净用液体15向加热面9吹附,但也可以是,从杀菌剂供给口25向喷雾装置24供给洗净用液体15,从喷雾喷嘴27向杀菌剂气化部3内吹附洗净用液体15。该情况下,洗净用液体15贮存于洗净用液体罐16,通过泵17向杀菌剂供给口25供给。在喷雾装置24配设有压缩空气供给口26,无需空气供给装置19。即,在洗净用液体15从喷雾喷嘴27被吹附到加热面9之后,从压缩空气供给口26向喷雾装置24供给的压缩空气从喷雾喷嘴27向加热面9吹附,将杀菌剂气化部3中残存的洗净用液体15排除。

95.延长管31内不通过洗净用液体吹附装置18来洗净。延长管31传导加热体8的热,加热体8的附近为高温,存在杀菌剂中所含的稳定剂析出的可能性。可以是,延长管31内从杀菌剂供给口25供给洗净用液体15予以洗净。为了提升洗净性,延长管31的内径优选为3mmφ以上。

96.(实施方式3)

97.图5中表示本发明的杀菌剂气化装置1的实施方式3。杀菌剂4及洗净用液体15使用与实施方式1相同的液体。另外,杀菌剂4的气化使用与实施方式2同样的杀菌剂气化装置1,并与实施方式2同样地运转。

98.由杀菌剂气化部3气化的杀菌剂4通过压缩空气的压力经吹出口13排出。也能够使

吹出口13与被杀菌物相对,将排出的杀菌剂4的气体向被杀菌物即包装材料直接吹附,而如图5所示,也可以是,具备向杀菌剂气化部3的端部导入加热空气的加热空气供给装置12,将从吹出口13排出的杀菌剂4的气体和加热空气在导管32中混合,并将混合后的气体从杀菌剂气体吹出口33向包装材料吹附。加热空气供给装置12具备鼓风机10和加热装置11,通过加热装置11对鼓风机10产生的空气进行加热。

99.杀菌剂气化装置1的杀菌剂气化部3可以不仅一台,而是使多台与导管32结合。另外,杀菌剂气体吹出口33既可以是一个,也可以是两个以上。通过加热装置11,将空气从130℃加热至300℃。加热空气的温度与实施方式1同样地进行设定。优选的是,在加热装置11的下游设置卫生阀,以防洗净用液体15逆流。

100.在将杀菌剂气化装置1运转一定时间之后,通过洗净用液体吹附装置18,向杀菌剂气化部3的内表面吹附洗净用液体15,对加热面9进行洗净,而洗净用液体15从兼作洗净用液体排出口20的杀菌剂气体吹出口33排出。在将洗净用液体15吹附到加热面9之后,为了将杀菌剂气化部3的内部残存的洗净用液体15完全排出,将从空气供给装置19供给的加压空气向加热面9吹附。使用空气压力为0.1mpa~1.0mpa的加压空气。

101.可以将从兼作洗净用液体排出口20的杀菌剂气体吹出口33排出的洗净用液体15直接废弃,但如图6所示,也能够与实施方式1同样地,设置洗净用液体循环装置21,将吹附到加热面9的洗净用液体15回收,并将回收后的洗净用液体15向加热面9吹附。洗净用液体循环装置21具备将作为洗净用液体排出口20的杀菌剂气体吹出口33封闭且用于回收洗净用液体15的排出口封闭杯22、及使回收后的洗净用液体15循环的循环泵23。

102.将作为洗净用液体排出口20的杀菌剂气体吹出口33由排出口封闭杯22封闭,将排出的洗净用液体15全部回收,并通过循环泵23进行加压,向洗净用液体15的流路导入回收后的洗净用液体15。所导入的洗净用液体15再次通过洗净用液体吹附装置18向加热面9吹附。该情况下,也可以将回收后的洗净用液体15导入洗净用液体罐16,在贮存于洗净用液体罐16之后向洗净用液体吹附装置18供给。

103.将由洗净用液体循环装置21回收的洗净用液体15吹附到加热面9之后,将水或无菌水作为洗净用液体15向加热面9吹附,使排出口封闭杯22从杀菌剂气体吹出口33脱离,洗净用液体15必须废弃。这是为了从杀菌剂气化部3的内部将稳定剂、酸性化合物或碱性化合物、及其他添加剂除去。另外,在运转中,为了从杀菌剂气体吹出口33向包装材料吹附杀菌剂4的气体,使排出口封闭杯22脱离,且以不妨碍运转的方式予以保持。

104.在实施方式3中,与实施方式2同样地,洗净用液体15从洗净用液体吹附装置18向加热面9吹附,但也可以是,将洗净用液体15从杀菌剂供给口25向喷雾装置24供给,并从喷雾喷嘴27向杀菌剂气化部3内吹附洗净用液体15。

105.实施例

106.以下,通过实施例来说明本发明。

107.(操作方法)

108.使用了实施方式2所示的杀菌剂气化装置1。这里,将杀菌剂气化部3的内表面的加热体8的材质设为sus316l,加热面9也设为与加热体8同样的材质。向双流体喷雾器即喷雾装置24的杀菌剂供给口25以65g/min.供给含有35质量%的过氧化氢和稳定剂的过氧化氢水作为杀菌剂4。另外,向压缩空气供给口26供给0.5mpa的压缩空气。将加热体8的温度设为

300℃。将杀菌剂气化装置1以上述的条件运转24小时,之后,进行以下的洗净。

109.停止杀菌剂气化装置1的运转,加热体8的温度为150℃以下之后,通过泵17施加0.2mpa的压力,将无菌水从两台洗净用液体吹附装置18向杀菌剂气化部3内的加热面9吹附60秒。停止60秒,再进行60秒的吹附,并将此反复进行5次。之后,将0.5mpa的压力的空气从两台洗净用液体吹附装置18向杀菌剂气化部3内吹附3分钟。于是,将加热体8升温,加热体8的温度为300℃后,将杀菌剂4从喷雾装置24喷雾10分钟,之后,重新开始杀菌剂气化装置1的运转。将该操作进行300天,之后,观察杀菌剂气化部3的内表面。需要说明的是,实施例是反复进行洗净的情况,而比较例是一次也不进行洗净地将杀菌剂气化装置1连续运转的情况。

110.根据上述的实施例,通过对杀菌剂气化装置1的加热面9进行洗净,在长时间运转后,稳定剂未附着于加热面9,能够防止稳定剂的堆积。另一方面,可确认到,未进行洗净的比较例中,发生稳定剂的堆积。

111.根据本发明,杀菌剂气化装置1能够长期发挥稳定的杀菌剂4的气化性能,而不会在加热面9发生稳定剂的堆积,从加热体8向加热面9的热传导性也不受损。另外,也不会发生稳定剂凝集成为固形物而混入到包装材料内。

112.本发明以上述方式构成,但不限于上述实施方式,可在本发明的主旨内加以各种变更。

113.例如,推定在通过电热装置对杀菌剂气化装置1的加热体8进行加热的情况下,加热电流值小将导致产生稳定剂向加热面9的堆积,因而,可以对电流输出值进行监测,并使该值自动反映到洗净用液体15的吹附时间或加热体8的温度等洗净参数。另外,也可以是,在杀菌剂气化装置1的吹出口13设置过氧化氢气体浓度测定机,对杀菌剂气化装置1的气化状态进行监测,并使之自动反映到洗净用液体15的吹附时间或加热体8的温度等洗净参数。

114.标记说明

[0115]1…

杀菌剂气化装置

[0116]2…

杀菌剂供给部

[0117]

14

…

洗净装置

[0118]

15

…

洗净用液体

[0119]

18

…

洗净用液体吹附装置

[0120]

19

…

空气供给装置

[0121]

21

…

洗净用液体循环装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1