一种洋白铜镀锡件除毛刺清洗工艺及其系统的制作方法

1.本发明属于工业清洗领域,具体涉及一种洋白铜镀锡件除毛刺清洗工艺及其系统。

背景技术:

2.为保证电子元器件的稳定工作,通常需要用屏蔽罩将工作电子元器件覆盖起来,以减少电磁波对电子元器件的影响。洋白铜色泽美观,具有优异的弹性、优良的冷加工性、延展性、耐腐蚀性耐疲劳性强;且具有较好的电学性能和力学性能,防辐射屏蔽性能好,易上锡,是常见的半导体屏蔽罩材料。

3.在屏蔽罩加工过程中,在洋白铜表面镀锡后,一般需要对洋白铜镀锡件进行清洗以去除毛刺。现有清洗工艺流程为:中压喷淋—酸浸泡—高压喷淋—水漂洗—酒精脱水—烘干;其通过中压喷淋将工件表面粘附的毛刺去除,经过酸浸泡软化产品表面未去除的毛刺后,用高压喷淋技术去除毛刺,为缩短烘干时间增设酒精脱水;但是在该工艺清洗后,产品精度容易受损,同时清洗过程中使用的强酸和酒精溶剂处理难度大,危险性大,容易污染环境。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种洋白铜镀锡件除毛刺清洗工艺,能够避免工件精度受损,有效去除毛刺,增加产品表面光滑度,提升生产效率。

5.本发明的目的之二在于提供一种洋白铜镀锡件除毛刺清洗系统。

6.本发明的目的之一采用如下技术方案实现:

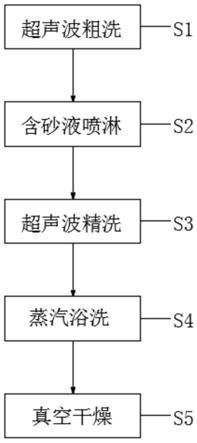

7.一种洋白铜镀锡件除毛刺清洗工艺,包括以下步骤:

8.s1,粗洗;将待清洗工件置于清洗剂中,对所述待清洗工件进行超声波粗洗,得到无油的粗洗工件;

9.s2,喷砂;采用含砂液对粗洗工件进行分段式喷淋,得到砂洗工件;

10.s3,精洗;取砂洗工件置于清洗剂中,对砂洗工件进行超声波精洗,得到精洗工件;

11.s4,蒸汽浴洗、干燥;采用清洗剂蒸汽对精洗工件进行浴洗,然后在负压下进行干燥处理,得到无毛刺的工件。

12.进一步地,所述清洗剂为正烷烃。

13.进一步地,所述含砂液由质量比1:2

‑

5的氧化铝砂和清洗剂组成。

14.进一步地,所述氧化铝砂的粒径为100

‑

140目。

15.进一步地,步骤s2中,具体为,采用上下两侧分别设有喷嘴的分段式喷淋装置对粗洗工件喷淋含砂液,两侧的喷嘴的交替运转。

16.进一步地,步骤s2中,喷淋的液体压力为0.15

‑

0.3mpa,清洗时间为240

‑

360s。

17.进一步地,步骤s1中,超声波的频率为28

‑

40khz,清洗时间为240

‑

360s;

18.步骤s3中,超声波的频率为40

‑

68khz,清洗时间为240

‑

360s;

19.步骤s4中,蒸汽温度为90

‑

110℃,浴洗时间为50

‑

160s,浴洗的真空度为

‑

100~

‑

80kpa;干燥温度为90

‑

110℃,干燥时间为240

‑

360s,干燥真空度为

‑

110~

‑

90kpa。

20.进一步地,还包括脱气回收流程,所述脱气回收流程为将步骤s1

‑

s4中的液体导入脱气罐中,在真空下脱去液体中的空气,使清洗剂循环利用。

21.进一步地,脱气回收流程中,脱气的真空度为

‑

70~

‑

60kpa。

22.本发明的目的之二采用如下技术方案实现:

23.一种洋白铜镀锡件除毛刺清洗系统,包括:

24.粗洗槽,用于采用清洗剂对工件进行清洗,并设有超声波装置以对工件进行超声波处理;

25.喷砂槽,用于采用含砂液对工件进行分段式喷淋清洗;

26.精洗槽,用于采用清洗剂对工件进行清洗,并采用超声波装置对工件进行超声波处理;

27.浴洗干燥槽,用于采用清洗剂蒸汽在负压下对精洗工件进行浴洗,并对浴洗后的工件在负压下进行干燥。

28.相比现有技术,本发明的有益效果在于:

29.本发明的一种洋白铜镀锡件除毛刺清洗工艺,能有效去除毛刺,避免工件精度受损,无废水排放,绿色环保;通过将洋白铜镀锡件浸泡在清洗剂中并采用超声波振动处理,有效去除工件表面粘附物;然后采用含砂液在较低压力下对工件进行分段式喷淋,实现高效地去除工件表面坚韧的毛刺,无需酸浸泡软化处理,在保持工件精度的前提下,提高工件光滑度;经过再次超声波精洗清除粘附的毛刺后,经过高温的清洗剂浴洗后,短时间内提高表面温度,以便在真空干燥环节节省时间,通过负压进行干燥采用蒸汽浴洗和真空干燥的组合,提高干燥效率,有效缩短烘干时间。

30.本发明的一种洋白铜镀锡件除毛刺清洗系统,能有效去除毛刺,在保持工件精度的前提下,提高工件光滑度,品质稳定,良品率达到99%以上。

附图说明

31.图1是本发明一种洋白铜镀锡件除毛刺清洗工艺的流程图。

具体实施方式

32.下面,结合附图与具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

33.实施例1

34.一种洋白铜镀锡件除毛刺清洗工艺,如图1所示,包括以下步骤:

35.s1,粗洗;将待清洗工件置于清洗剂中,对所述待清洗工件进行超声波粗洗,得到粗洗工件;超声波的频率为40khz,清洗时间为300s;

36.s2,喷砂;采用含砂液对粗洗工件进行分段式喷淋,得到砂洗工件;具体为,采用上下两侧分别设有喷嘴的分段式喷淋装置对粗洗工件喷淋含砂液,两侧的喷嘴的交替运转;喷淋的液体压力为0.2mpa,清洗时间为300s;

37.s3,精洗;取砂洗工件置于清洗剂中,对砂洗工件进行超声波精洗,得到精洗工件;超声波的频率为68khz,清洗时间为300s;

38.s4,蒸汽浴洗、干燥;采用清洗剂蒸汽对精洗工件进行浴洗,在负压下进行干燥处理,得到无毛刺的工件;蒸汽温度为100℃,浴洗时间为150s,浴洗的真空度为

‑

90kpa;干燥温度为100℃,干燥时间为300s,干燥真空度为

‑

100kpa。

39.进一步地,所述清洗剂为正烷烃,优选为深圳市鑫承诺化工有限公司的型号为g

‑

100的环保清洗剂,其沸点高(174℃左右),挥发慢,可全自动循环蒸馏回收利用,一般只需添加,无废液排放,成本大大降低,且该环保清洗剂对人体无害,对环境影响极小,符合rohs、gb38508标准要求。

40.进一步地,所述含砂液由质量比1:3的氧化铝砂和清洗剂组成;所述氧化铝砂的粒径为120目。

41.进一步地,还包括脱气回收流程,所述脱气回收流程为将步骤s1

‑

s4中的液体导入脱气罐中,在真空下脱去液体中的空气,使清洗剂循环利用;脱气回收流程中,脱气的真空度为

‑

65kpa。

42.本实施例的清洗工艺全过程中不使用水,无废水产生,零排放,清洗剂可回收利用,产生少量浓缩废油送第三方处理,不排放,节约成本;使用氧化铝介质可以烘干后循环使用,损耗低,使用寿命长。

43.一种洋白铜镀锡件除毛刺清洗系统,包括:

44.粗洗槽,用于采用清洗剂对工件进行清洗,并设有超声波装置以对工件进行超声波处理;

45.喷砂槽,用于采用含砂液对工件进行分段式喷淋清洗;

46.精洗槽,用于采用清洗剂对工件进行清洗,并采用超声波装置对工件进行超声波处理;

47.浴洗干燥槽,用于采用清洗剂蒸汽在负压下对精洗工件进行浴洗,并对浴洗后的工件在负压下进行干燥。

48.实施例2

49.一种洋白铜镀锡件除毛刺清洗工艺,包括以下步骤:

50.s1,粗洗;将待清洗工件置于清洗剂中,对所述待清洗工件进行超声波粗洗,得到粗洗工件;超声波的频率为40khz,清洗时间为360s;

51.s2,喷砂;采用含砂液对粗洗工件进行分段式喷淋,得到砂洗工件;具体为,采用上下两侧分别设有喷嘴的分段式喷淋装置对粗洗工件喷淋含砂液,两侧的喷嘴的交替运转;喷淋的液体压力为0.15mpa,清洗时间为360s;

52.s3,精洗;取砂洗工件置于清洗剂中,对砂洗工件进行超声波精洗,得到精洗工件;超声波的频率为68khz,清洗时间为360s;

53.s4,蒸汽浴洗、干燥;采用清洗剂蒸汽对精洗工件进行浴洗,然后在负压下进行干燥处理,得到无毛刺的工件;蒸汽温度为105

±

10℃,浴洗时间为150s,浴洗的真空度为

‑

90kpa;干燥温度为90℃,干燥时间为360s,干燥真空度为

‑

110kpa。

54.进一步地,所述清洗剂为正烷烃,优选为环保清洗剂g

‑

100。

55.进一步地,所述含砂液由质量比1:2的氧化铝砂和清洗剂组成;所述氧化铝砂的粒

径为140目。

56.进一步地,还包括脱气回收流程,所述脱气回收流程为将步骤s1

‑

s4中的液体导入脱气罐中,在真空下脱去液体中的空气,使清洗剂循环利用;脱气回收流程中,脱气的真空度为

‑

65kpa。

57.实施例3

58.一种洋白铜镀锡件除毛刺清洗工艺,包括以下步骤:

59.s1,粗洗;将待清洗工件置于清洗剂中,对所述待清洗工件进行超声波粗洗,得到粗洗工件;超声波的频率为45khz,清洗时间为240s;

60.s2,喷砂;采用含砂液对粗洗工件进行分段式喷淋,得到砂洗工件;具体为,采用上下两侧分别设有喷嘴的分段式喷淋装置对粗洗工件喷淋含砂液,两侧的喷嘴的交替运转;喷淋的液体压力为0.3mpa,清洗时间为240s;

61.s3,精洗;取砂洗工件置于清洗剂中,对砂洗工件进行超声波精洗,得到精洗工件;超声波的频率为75khz,清洗时间为240s;

62.s4,蒸汽浴洗、干燥;采用清洗剂蒸汽对精洗工件进行浴洗,然后在负压下进行干燥处理,得到无毛刺的工件;蒸汽温度为110℃,浴洗时间为50s,浴洗的真空度为

‑

100kpa;干燥温度为110℃,干燥时间为240s,干燥真空度为

‑

110kpa。

63.进一步地,所述清洗剂为正烷烃,优选为环保清洗剂g

‑

100。

64.进一步地,所述含砂液由质量比1:5的氧化铝砂和清洗剂组成;所述氧化铝砂的粒径为100目。

65.进一步地,还包括脱气回收流程,所述脱气回收流程为将步骤s1

‑

s4中的液体导入脱气罐中,在真空下脱去液体中的空气,使清洗剂循环利用;脱气回收流程中,脱气的真空度为

‑

70kpa。

66.性能检测

67.毛刺的检测方法:取实施例1

‑

3的清洗后的洋白铜镀锡件,在10倍的放大镜下观测工件表面。

68.结果如表1所示。

69.表1检测结果

70.项目实施例1实施例2实施例3放大法观测(10倍)无可视毛刺无可视毛刺无可视毛刺

71.本发明的一种洋白铜镀锡件除毛刺清洗工艺,能有效去除毛刺。且清洗工艺全过程中不使用水,无废水产生,零排放,清洗剂可回收利用,节约成本,对环境影响极小,符合rohs、gb38508标准要求。

72.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1