一种氯化钛白产生高盐水中TOC的去除方法与流程

一种氯化钛白产生高盐水中toc的去除方法

技术领域

1.本发明属于高盐废水有机物处理技术领域,具体涉及了一种氯化钛白产生高盐水中toc的去除方法。

背景技术:

2.传统的盐水精制指标主要检测ca

2+

、mg

2+

、al

3+

、si

4+

、ni

2+

、fe

3+

、so

24

‑

等离子及盐水中ph值,在制定指标时也仅仅是对上述指标做了定性的要求。近年来随着工业的发展,部分企业为降低治污成本,将富含氯化钠的化工废水输送至盐场,于是出现了化工废水副产氯化钠。这些氯化钠中往往含有大量的有机物,这些有机物给电解槽的运行带来了新的影响。目前,处理氯化钠中有机物的主要方法有:生物法、物理化学法、氧化技术。这些方法面临的技术难点在于随着盐水浓度升高,溶液粘度也会显著升高,特别是盐水中的有机物还会进一步增加溶液粘度,使处理更加困难。

3.氯化钛白粉的生产过程中所产生的废水主要是含氯的酸性废水,通常应用中和反应进行处理,这是最一般也是最直接有效的处理方法。处理过程如下:将石灰乳通入废水处理槽中,再通入含氯的酸性废水与其发生中和反应,直接产物有以沉淀物为呈现形式的氢氧化铁,随后进行过滤洗涤,过滤后的溶液为含有氯化钙、氯化镁的混合物废水,再经过加入硫酸钠得到石膏和盐含量较高的粗盐水,粗盐水中toc含量较高,也存在上述处理难题,无法直接送入电解槽进行电解。

技术实现要素:

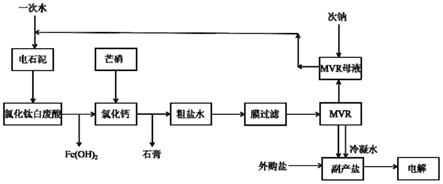

4.本发明的目的就在于为解决现有技术的不足,而提供一种氯化钛白产生高盐水中toc的去除方法。

5.本发明的目的是以下述技术方案实现的:

6.一种氯化钛白产生高盐水中toc的去除方法,包括以下步骤:

7.s1.将氯化钛白废酸,与含钙中和剂中和,经固液分离得到fe(oh)2沉淀和氯化钙废水;

8.s2.将所述氯化钙废水,与含硫酸钠物质反应,经固液分离得到石膏沉淀和残留硫酸根离子的粗盐水;

9.s3.将所述残留硫酸根离子的粗盐水经膜过滤,去除其中的硫酸根离子;

10.s4.将所述去除硫酸根离子的粗盐水输送至mvr系统,经蒸发浓缩,得到富集toc的mvr母液、蒸发冷凝水和副产盐,当所述富集toc的mvr母液中toc含量达到设定阈值时,排出所述富集toc的mvr母液和所述副产盐,控制所述富集toc的mvr母液中toc含量不大于260mg/l;

11.s5.将所述排出的富集toc的mvr母液,与次氯酸钠反应,去除部分toc;

12.s6.将所述与次氯酸钠反应后的mvr母液,经水稀释,与含钙物料混合制备得到步骤s1所述的含钙中和剂,循环至步骤s1与氯化钛白废酸继续中和反应。

13.优选的,步骤s1所述中和至ph为10~11。

14.优选的,步骤s2所述含硫酸钠物质为芒硝,所述芒硝中硫酸钠的质量百分含量为15~20%;所述芒硝的加入量以硫酸钠计,与所述氯化钙废水中氯化钙的摩尔比为(1.1~1.2):1。

15.优选的,步骤s3所述膜过滤为纳滤膜过滤。

16.优选的,当所述富集toc的mvr母液中toc含量达到220~260mg/l时,排出所述富集toc的mvr母液和所述副产盐。

17.优选的,步骤s5所述次氯酸钠有效氯含量为8~10%,加入量以次氯酸钠总量计为所述mvr母液总量的2~3%。

18.优选的,步骤s6所述mvr母液与所述水的质量比例为(1~4):10。

19.优选的,所述含钙物料为电石泥。

20.本发明首先将氯化钛白废酸依次与含钙中和剂、含硫酸钠物质反应,转化为盐含量较高的粗盐水,然后将粗盐水经过膜过滤除杂、mvr系统蒸发浓缩,使toc富集在mvr母液中,并在mvr母液toc达到设定阈值时,及时排出mvr母液和副产盐,使副产盐toc含量合格,可与外购盐一同电解;然后将富集了toc的mvr母液经过次氯酸钠氧化降解后,回用至系统,经过氯化钛白废酸处理过程产生的fe(oh)2沉淀和石膏渣吸附,回用的mvr母液中的toc被去除完全,实现了对mvr母液toc的有效处理及对其中含有的氯化钠的有效回收利用,使本发明提供的氯化钛白废酸处理可持续循环进行。

附图说明

21.图1是本发明粗盐水经过mvr系统蒸发浓缩后toc分布图;

22.图2是mvr系统中mvr母液与副产盐的toc含量线性关系图;

23.图3是本发明氯化钛白废酸处理工艺流程图。

具体实施方式

24.本发明提供的氯化钛白产生高盐水中toc的去除方法,包括以下步骤:

25.s1.将氯化钛白废酸,与含钙中和剂中和,经固液分离得到fe(oh)2沉淀和氯化钙废水;氯化钛白废酸中含有大量的亚铁离子和氯离子,经与含钙中和剂中和以后,亚铁离子被沉淀,从系统中排出,废水中还含有大量的氯离子和钙离子;

26.s2.将氯化钙废水,与含硫酸钠物质反应,经固液分离得到石膏沉淀和残留硫酸根离子的粗盐水;在此步骤,钙离子和含硫酸钠物质中的硫酸根离子反应产生石膏(硫酸钙)沉淀,从系统中排出,废水中还含有大量的氯离子、钠离子,即含盐量较高的粗盐水;氯化钛白废酸经依次与含钙中和剂、含硫酸钠物质反应,转化为盐含量较高的粗盐水,除氯离子、钠离子以外,粗盐水中还会含有一定量的未完全沉淀的硫酸根离子;

27.s3.将残留硫酸根离子的粗盐水经膜过滤,去除其中的硫酸根离子;硫酸根离子的残留影响盐水电解,经膜过滤,可去除粗盐水中的硫酸根离子;

28.s4.将去除硫酸根离子的粗盐水输送至mvr系统,经蒸发浓缩,得到富集toc的mvr母液、蒸发冷凝水和副产盐;

29.经过mvr蒸发浓缩,发现大部分的toc富集在mvr母液中(85.22%),只有一少部分

的toc分布在蒸发冷凝水(7.92%)与副产盐(6.86%)中,如图1所示;通过对大量实验数据分析,发现mvr母液与副产盐的toc呈一定线性关系,如图2所示,当mvr母液中的toc含量越来越高时,若未及时排出,得到的副产盐的toc含量也越来越高,因此,当mvr母液中toc含量达到一定值时,需及时排出mvr母液,否则继续蒸发浓缩将导致副产盐中toc含量过高,导致不符合电解要求。根据线性关系图,综合实际生产情况,限定控制mvr母液toc不大于260mg/l(副产盐用于电解时,需制作为饱和食盐水,由于副产盐制作的饱和食盐水toc浓度较高,超过了toc检测限值,因此测试时进行了稀释,图2中纵坐标toc含量是食盐水稀释了3倍后检测得到的数值,电解饱和食盐水中要求toc含量低于10ppm,因此,从图2中可以计算得出,当mvr母液中toc含量不大于260mg/l时,由副产盐制备得到的饱和食盐水含量符合要求)。

30.s5.将排出的富集toc的mvr母液,与次氯酸钠反应,去除部分toc;

31.s6.将与次氯酸钠反应后的mvr母液,经水稀释,与含钙物料混合制备得到步骤s1的含钙中和剂,循环至步骤s1与氯化钛白废酸继续中和反应。

32.mvr母液中集中了氯化钛白废酸中绝大多数的toc,现有技术中mvr母液由于toc含量较高,无有效的处理方法,一般直接外排,对环境造成污染。本发明采用首先次氯酸钠将其氧化降解,经测试,可去除50~55%的toc,由于mvr母液排出量较小,不足以打浆电石泥,且后续产生的氢氧化亚铁吸附toc能力有限,无法吸附高浓度的toc,因此mvr母液通过加水稀释,与含钙物质混合打浆,得到含钙中和剂,循环至步骤s1,与氯化钛白废酸继续中和反应,经测试,中和过程产生的fe(oh)2能吸附系统中60~80%的toc(以中和后氯化钙废水中toc总量减去中和前氯化钛白废酸和含钙中和剂中toc总量计算),氯化钙废水与含硫酸钠物质反应后,生成的石膏渣又可吸附10~30%的toc,最后得到的粗盐水与上次循环进入mvr系统前的粗盐水toc含量相近,维持系统toc平衡,使氯化钛白废酸的处理可持续进行。

33.mvr母液中的toc经过次氯酸钠氧化降解、与含钙物质混合打浆返回系统依次被产生的fe(oh)2吸附、石膏渣吸附,mvr母液中的toc可被去除,不需另外处理,而且对系统无不良影响,实现了对mvr母液toc的有效处理以及对其中含有的氯化钠的有效回收利用。

34.优选的,步骤s1中和至ph为10~11,在此ph范围内有助于氢氧化亚铁沉淀完全。

35.优选的,步骤s2含硫酸钠物质为芒硝,芒硝中硫酸钠的质量百分含量为15~20%;芒硝的加入量以硫酸钠计,与氯化钙废水中氯化钙的摩尔比为(1.1~1.2):1,芒硝微过量加入,可使钙离子得到最大程度的沉淀,又可防止硫酸根离子的过多加入。

36.优选的,步骤s3膜过滤为纳滤膜过滤,纳滤膜对不同价位离子具有较好的分离效果,可有效截留二价硫酸根离子,而使一价氯离子、钠离子顺利通过。

37.优选的,当富集toc的mvr母液中toc含量达到220~260mg/l时,排出富集toc的mvr母液和副产盐,母液中toc含量大于260mg/l,副产盐中toc含量较大,制作得到的饱和食盐水中toc不符合电解要求,母液中toc含量小于220mg/l时,排出母液及副产盐则降低mvr效率。

38.优选的,步骤s5次氯酸钠有效氯含量为10%,加入量为mvr母液总量的2~3%,在此范围内,可在兼顾时间、成本等的基础上使toc最大程度的降解。

39.优选的,步骤s6 mvr母液与水的掺配比例为(1~4):10。

40.优选的,含钙物料为电石泥,即电石渣,以氢氧化钙为主要原料,使我国产量较大的一种工业废渣,采用电石泥作为氯化钛白废酸中和剂,可有效节约成本。

41.实施例1

42.(1)取氯化法钛白废酸(toc含量为10mg/l),采用如图3所示的工艺流程进行处理,首先与电石泥中和,调节ph至10.5,经压滤得到fe(oh)2沉淀和氯化钙废水,氯化钙废水再加入1.2倍摩尔量的硫酸钠含量为17.5%的芒硝反应,经压滤得到石膏和粗盐水(toc含量70mg/l),经纳滤膜过滤除杂后进mvr蒸发浓缩,蒸发浓缩过程中监测mvr母液中toc含量,尤其是在后期,加强监测,在mvr母液中toc含量在250mg/l时,及时排出mvr母液与副产盐;经测定,整个过程盐水85.22%的toc富集在mvr母液中,7.92%的toc分布在蒸发冷凝水中,6.86%的toc副产盐中,其中排出的mvr母液中的toc含量为250mg/l,由副产盐制备得到的饱和食盐水的toc含量小于10ppm,符合要求,可与外购盐一同送至氯碱工业电解槽进行电解。

43.(2)在mvr母液出口处加2%有效氯为10%的次氯酸钠,可将母液的toc从250mg/l降到125mg/l,去除率达到50%。

44.(3)将一次水与mvr母液按10:2比例掺配,与电石泥混合打浆,送至氯化法废酸槽中与氯化钛白废酸进行中和,调节ph=10.5时,压滤,得到fe(oh)2沉淀和氯化钙废水,并测得氯化钙废水中的toc浓度为87mg/l,计算出fe(oh)2吸附70%的toc。

45.(4)工艺再按照(1)步骤继续,加17.5%芒硝与(3)中氯化钙废水进行混合反应,经压滤得到粗盐水和石膏,测定粗盐水的toc浓度为70mg/l,计算得到石膏渣吸附14%的toc,最后得到的粗盐水经纳滤膜过滤除杂后,再进mvr系统,重复上述步骤,实现对氯化钛白废酸的toc持续去除。

46.实施例2

47.(1)取氯化法钛白废酸与电石泥中和,调节ph至11,经压滤得到氯化钙废水和fe(oh)2沉淀,氯化钙废水再与1.15倍摩尔量的硫酸钠含量为20%的芒硝反应,经压滤得到粗盐水和石膏,粗盐水经纳滤膜过滤除杂后进入mvr系统蒸发浓缩,在mvr母液中toc含量为258mg/l时,排出mvr母液与副产盐,经测定由副产盐制作得到的饱和食盐水中toc含量小于10ppm。

48.(2)在mvr母液出口处加2.58%有效氯为9.8%的次钠,可将母液的toc从258mg/l降到124mg/l,去除率达到52%。

49.(3)将一次水与mvr母液按10:3比例掺配打浆电石泥,送至氯化法废酸槽进行中和,ph=10.5时,压滤,得到fe(oh)2沉淀和氯化钙废水,并测得氯化钙废水中的toc浓度为89mg/l,计算出fe(oh)2吸附80%的toc。

50.(4)工艺再按照(1)步骤继续,加20%芒硝与(3)中氯化钙废水进行混合反应,经压滤得到粗盐水和石膏,测定粗盐水的toc浓度为69mg/l,计算得到石膏渣吸附18%的toc,最后得到的粗盐水经纳滤膜过滤除杂后,再进入mvr系统。

51.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1