含镍废水资源化利用工艺的制作方法

1.本技术涉及废水处理的领域,尤其是涉及一种含镍废水资源化利用工艺。

背景技术:

2.通常我们对工件会进行各种各样的处理,在处理过程中,常常使得处理液中具有较多的金属离子,而废水中的重金属对环境具有污染,不能直接排放,因此需要对废水进行处理,不仅改善废水的水质,减少对环境的污染,同时对废水中的金属离子进行收集,提高资源的利用率。

3.目前的含金属离子废水的处理方法,大多通过化学法进行处理,化学法中应用较为广泛的是沉淀法,沉淀法包括中和沉淀法、硫化物沉淀法、螯合沉淀法三种方法,主要通过在废水中添加絮凝材料,絮凝材料与废水中的金属离子络合并对悬浮的小颗粒进行包覆,形成污泥,再对污泥进行酸洗、除杂,提取金属离子,实现金属离子的回收。

4.针对上述相关技术,发明人认为在沉淀过程中会生成较多的污泥,一方面污泥酸洗的操作不便,另一方面,泥渣与酸洗之间混合均匀性不佳,使得泥渣的脱水效果不佳,即金属离子的溶出效果不佳,导致废水存在金属离子回收率较低。

技术实现要素:

5.为了改善废水中金属离子回收率较低的缺陷,本技术提供一种含镍废水资源化利用工艺,采用如下的技术方案:一种含镍废水资源化利用工艺,包括以下步骤:s1、吸附:将含镍废水置于调节池中,调节含镍废水的ph=8

‑

10,制得混合液,将混合液输送至吸附床中,经离子吸附后,得吸附液;s2、洗脱:采用洗涤液对吸附床进行洗涤,洗涤液包括氢氧化钠水溶液和盐酸水溶液,控制洗涤液的洗脱速度为10

‑

30m

³

/h,洗涤,得洗脱液;s3、萃取:按质量比20

‑

30:1

‑

2:40

‑

60,取洗脱液、稀释剂和萃取剂,搅拌混合后,振荡处理20

‑

30min,静置、分液,保留有机相,制得萃取溶液;s4、反萃取:取萃取溶液和盐酸,搅拌混合后,振荡处理20

‑

30min,静置、分液,保留水相;s5、蒸发结晶:取步骤s4中的水相,升温至40

‑

60℃,持续蒸发,直至水相浓缩至饱和浓度,继续升温50

‑

70℃,得到金属盐结晶。

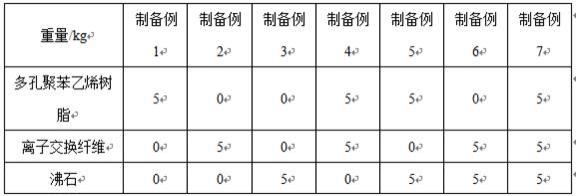

6.通过采用上述技术方案,由于采用吸附

‑

洗脱

‑

萃取

‑

反萃取

‑

蒸发结晶的方式回收废水中的镍金属离子,使得废水中的金属离子可吸附于吸附床上,再经洗脱,分散于洗脱液中,再经萃取、反萃取、蒸发结晶即可得到金属盐,在回收废水中的金属离子的过程中,金属离子始终以游离态分散于介质中,降低了金属离子与介质发生反应而不易回收的可能性,改善了对废水中金属离子的回收率,同时操作较为简便,因此,获得金属离子回收率较高且操作较为简便的效果。

7.优选的,还包括含镍废水预处理,所述含镍废水预处理包括以下步骤:(1)过滤:将步骤s1中的含镍废水先通过多介质过滤器,所述多介质过滤器包括依次设置的吸附棉层、无烟煤层和石英砂层,收集得残渣和经过滤处理的含镍废水;(2)预处理:取经过滤处理的

含镍废水和盐酸,搅拌混合后,制得酸溶液,调节至酸溶液ph=4

‑

6,向酸溶液中加入过氧化氢和硫酸亚铁,持续搅拌1

‑

2h,制得混合液,调节混合液ph=10

‑

11,向混合液中加入硫化钠,制得经预处理的含镍废水。

8.通过采用上述技术方案,对废水先进行过滤,除去废水中的悬浮物和杂质,降低废水中的杂质堵塞吸附床的可能性,保障吸附床对废水中金属离子的吸附效果,即保障废水中的金属离子的回收率。向过滤后的废水中加入过氧化氢和硫酸亚铁,使得废水中游离有羟基自由基。由于经过滤后的废水中,仍存在一些可溶性的金属离子络合物,在吸附过程中,金属离子在络合键的作用下,不易与吸附床进行吸附,导致废水中的金属离子的回收率不佳。通过预处理后废水中游离的羟基自由基,对金属离子络合物进行氧化,破坏金属离子络合物的络合键,使得金属离子可游离于废水中,进而后续可被吸附床吸附,改善吸附床对金属离子的吸附效果,即改善废水中金属离子的回收效果。

9.优选的,步骤s1的吸附步骤还包括s11、电解处理:向混合液中放入电极,控制电流密度为200

‑

220a/m2,持续电解2

‑

5h,制得经电解处理的混合液。

10.通过采用上述技术方案,对废水进行电解处理,一方面,对废水中的金属离子进行激发,提高金属离子的活性,增强金属离子与吸附床之间的结合效果,进一步提高废水中金属离子的回收率;另一方面,进一步破坏金属离子络合物中的络合键,增加废水中的金属离子含量,进而提高吸附床对金属离子的吸附量,提高金属离子的回收率。

11.优选的,所述吸附床上填充有吸附材料,所述吸附材料包括多孔聚苯乙烯树脂、离子交换纤维、沸石中的一种或多种。

12.通过采用上述技术方案,由于多孔聚苯乙烯树脂不仅具有较多的孔隙以及较大的比表面积,还具有较多的活性基团,进而可与废水中的金属离子进行交换,使得金属离子负载于多孔聚苯乙烯树脂上,实现对废水中金属离子的回收,通过多孔聚苯乙烯树脂的较大的比表面积,增大多孔聚苯乙烯树脂与废水之间的接触面积,进一步增强多孔聚苯乙烯树脂对金属离子的吸附效果。离子交换纤维表面具有较多的活性基团,较易与废水中的金属离子发生交联,提高了吸附材料对金属材料的吸附量,即提高了废水中金属离子的回收率。沸石具有较多的孔隙以及较大的比表面积,进而对废水中的金属离子可进行有效的吸附以及负载。

13.通过多孔聚苯乙烯树脂、离子交换纤维、沸石三者之间进行复配,由于离子交换纤维上具有较多的活性基团,进而离子交换纤维、多孔聚苯乙烯树脂、沸石三者之间可进行交联,进而负载有多孔聚苯乙烯树脂、沸石的离子交换纤维,获得了发散状的结构,并增多了离子交换纤维上的活性基团,进一步提高了吸附材料对废水中的金属离子的吸附效果,即提高金属离子的回收率。

14.优选的,所述多孔聚苯乙烯树脂为经改性处理的多孔聚苯乙烯树脂,所述改性处理包括以下步骤:(1)分别称量以下重量份物质:3

‑

8份明胶、0.01

‑

0.1份硫酸钠、400

‑

500份水、20

‑

40份氯甲基苯乙烯、3

‑

5份二乙烯苯、3

‑

8份磁性粒子、0.5

‑

1重量份过氧化苯甲酰和10

‑

20份正庚烷,所述磁性粒子包括四氧化三铁;(2)将步骤(1)中称量的材料搅拌混合,调节温度和反应时间,过滤后保留滤饼,洗涤、抽提、于40

‑

80℃下,干燥,制得共聚物;(3)再取20

‑

40重量份步骤(2)中的共聚物、80

‑

120重量份二氯甲烷和0.5

‑

1份无水氯化铁,将共聚物和二氯甲烷搅拌混合,持续4

‑

8h,制得溶胀液,向溶胀液中加入无水氯化铁,搅拌,持续反

应,过滤、保留滤饼、洗涤、抽提、真空干燥、制得干燥产物,表面处理后,制得经改性处理的多孔聚苯乙烯树脂。

15.通过采用上述技术方案,采用共聚法形成内部负载有磁性离子的多孔聚苯乙烯树脂,使得多孔聚苯乙烯树脂获得较为致密且均匀的微孔,进一步增大多孔聚苯乙烯树脂的比表面积,提高多孔聚苯乙烯树脂对金属离子的吸附效果,同时多孔聚苯乙烯树脂的粒径较小,与废水均匀接触,保障对金属离子的吸附效果。通过将磁性粒子包覆于多孔聚苯乙烯树脂内,使得多孔聚苯乙烯树脂获得对磁性金属离子的选择效果,进一步提升对金属离子的吸附效果,同时,带有磁性金属粒子的多孔聚苯乙烯树脂较易进行离子交换,因此不仅便于吸附金属离子,还较易在洗脱过程中释放金属离子,从而多孔聚苯乙烯树脂获得了快速再生的效果。

16.优选的,所述磁性粒子为纳米级磁性粒子。

17.通过采用上述技术方案,由于磁性粒子的粒径较小,使得多孔聚苯乙烯树脂对磁性粒子包覆效果较佳,多孔聚苯乙烯树脂获得较佳的磁选、吸附金属离子的效果;同时,多孔聚苯乙烯树脂保护磁性粒子,在洗脱过程中延缓磁性粒子被洗脱液腐蚀的速率,保障多孔聚苯乙烯树脂的磁选效果,保障多孔聚苯乙烯树脂对金属离子的吸附效果,提高对废水中金属离子的回收率。

18.优选的,所述吸附材料为经表面处理的吸附材料,所述表面处理包括以下步骤:(1)分别称量以下重量份物质:1

‑

3份硅烷偶联剂、5

‑

10份甲基丙烯酸缩水甘油酯、3

‑

5份5

‑

氨基水杨酸和3

‑

5份2

‑

氨乙基咪唑;(2)将硅烷偶联剂、甲基丙烯酸缩水甘油酯混合制得中间溶液,将中间溶液和吸附材料搅拌混合,制得混合溶液,向混合溶液中加入5

‑

氨基水杨酸和2

‑

氨乙基咪唑,搅拌混合,制得处理液,过滤,保留滤饼、丙酮洗涤、真空干燥,制得经表面处理的吸附材料。

19.通过采用上述技术方案,在硅烷偶联剂的引发下,使得甲基丙烯酸缩水甘油酯与吸附材料之间发生交联,使得吸附材料上负载有活性环氧基,进而吸附材料再与5

‑

氨基水杨酸和2

‑

氨乙基咪唑进行螯合,形成负载有软碱基团和硬碱基团的吸附材料,由于镍离子可作为交界酸,因此镍离子与软碱基团和硬碱基团均具有较佳的亲和性,因此在吸附材料上负载软碱基团和硬碱基团可进一步提升对金属离子尤其是镍离子的吸附效果,提高对废水中金属离子的回收效果。

20.优选的,所述吸附材料和处理液的比例为1:1

‑

10。

21.通过采用上述技术方案,调整吸附材料和处理液之间的比例,吸附材料可均匀分散于处理液中,使得吸附材料上均匀包覆有活性基团,使得材料获得均匀的对金属离子的吸附效果,因此,获得金属离子回收率较高的效果。

22.综上所述,本技术具有以下有益效果:1、由于本技术采用吸附的方式回收废水中的金属离子,再通过洗脱、萃取、反萃取、蒸发结晶,实现对废水中的金属离子进行回收,由于金属离子始终游离于介质中,使得废水中金属离子的回收效果较佳,且操作较为简便。

23.2、本技术中优选采用对废液进行预处理,对废水中的杂质以及悬浮物进行去除,降低吸附床堵塞导致对金属离子的吸附效果下降的可能性,保障吸附床对金属离子的吸附效果,即保障金属离子的回收率;同时,通过在废水中引入羟基自由基,破坏未被过滤掉的

金属离子络合物中的络合键,使得金属离子可游离于废水中,后续可被吸附床吸附,进一步提高吸附床对金属离子的吸附效果,因此,获得了金属离子回收率较佳的效果。

24.3、本技术中优选采用多孔聚苯乙烯树脂、离子交换纤维、沸石单一或复配作为吸附材料,由于多孔聚苯乙烯树脂、离子交换纤维、沸石均具有较佳的孔隙率以及比表面积,进而可对废水中的金属离子进行有效的吸附,三者进行复配,使得离子交换纤维上可负载有多孔聚苯乙烯树脂和沸石,进而形成发散的结构,提高吸附材料与废水的接触面积,改善了吸附材料对金属离子的吸附效果,同时,负载有多孔聚苯乙烯树脂和沸石的离子交换纤维的孔隙率以及比表面积得到进一步的增大,因此进一步改善了吸附材料对金属离子的吸附效果,获得对废水中金属离子回收率较佳的效果。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:仪器:青岛林拓环保科技有限公司的ltzf

‑

4型索氏提取器、广东宏阔试验设备有限公司的gvo

‑

072型真空干燥箱、上海辉展实验设备有限公司hz

‑

cqg小型立式萃取设备。

27.药品:广州市中杰化工科技有限公司货号为kh

‑

550的硅烷偶联剂、苏州炭旋风活性炭有限公司货号为txf

‑

ft05的活性炭、上海汇沪实业有限公司货号为1799的聚乙烯醇树脂、济南居鑫化工有限公司货号为001的二乙烯三胺、苏州华航化工科技有限公司货号为sh

‑

133的单宁酸。

28.制备例吸附材料制备例制备例1

‑

7分别称量多孔聚苯乙烯树脂、离子交换纤维、沸石,搅拌混合后,制得吸附材料1

‑

7。多孔聚苯乙烯树脂、离子交换纤维、沸石的具体质量见表1。

29.表1制备例1

‑

3吸附材料组分经改性处理的多孔聚苯乙烯树脂制备例制备例8

‑

10分别称量明胶、硫酸钠、水、氯甲基苯乙烯、二乙烯苯、四氧化三铁、过氧化苯甲酰和正庚烷,具体质量见表2;将称量的材料搅拌混合,调节温度至70℃,持续搅拌2h,制得一次溶液,对一次溶液过滤、保留滤饼,依次采用丙酮和70℃的热水洗涤滤饼,再用丙酮于索氏提取器抽提8h,并在60℃下,恒温干燥6h,制得共聚物1

‑

3。

30.分别称量共聚物、二氯甲烷和无水氯化铁,具体质量见表2。取共聚物和二氯甲烷搅拌混合,持续6h,制得溶胀液,向溶胀液中加入0.5kg无水氯化铁,搅拌混合,持续反应2h,过滤后,保留滤饼,丙酮洗涤并采用索氏提取器抽提6h,于35℃下,真空干燥12h,制得经改性处理的多孔聚苯乙烯树脂1

‑

3。

31.表2制备例8

‑

10制备经改性处理的多孔聚苯乙烯树脂的原料离子交换纤维制备例制备例11取1kgpan基纤维和5kg水合肼溶液,搅拌混合,在100℃下,反应6h,取出纤维、水洗至中性,在100℃下烘干至恒重,制得交联产物。取1kg交联产物和2.5kg质量分数为10%的氢氧化钠水溶液,在95℃下恒温反应5h,取出纤维,水洗至中性,离心脱水,保留纤维,再采用质量分数为5%的盐酸溶液浸泡纤维10h,100℃下恒温烘干,制得离子交换纤维。

实施例

32.实施例1吸附:先将含镍废水置于调节池中,调节含镍废水的ph=10,制得混合液,将混合液输送至吸附床中,经离子吸附后,得吸附液,吸附床内填充有吸附材料1,吸附材料包括多孔聚苯乙烯树脂、离子交换纤维和沸石;洗脱:采用洗涤液对吸附床进行洗涤,洗涤液包括质量分数为10%的氢氧化钠水溶液和质量分数为10%的盐酸水溶液,控制洗涤液的洗脱速度为20m

³

/h,洗涤,得洗脱液;萃取与反萃取:取20kg洗脱液、1kg稀释剂和40kg萃取剂,搅拌混合后,振荡处理20min,静置2h、分液,保留有机相,制得萃取溶液;取10kg 萃取溶液和20kg质量分数为15%的盐酸,搅拌混合后,振荡处理20min,静置2h、分液,保留水相;

蒸发结晶:取水相,升温至60℃,持续蒸发,直至水相浓缩至饱和浓度,继续升温至70℃,得到金属盐结晶1。

33.实施例2与实施例1的区别在于:在吸附前,对含镍废水进行预处理,含镍废水的预处理包括以下步骤:过滤:将含镍废水通过多介质过滤器,所述多介质过滤器包括依次设置的吸附棉层、无烟煤层和石英砂层;制得残渣和经过滤处理的含镍废水;破络处理:取经过滤处理的5l含镍废水和质量分数为10%的盐酸,搅拌混合后,制得酸溶液,调节至酸溶液ph=4,向酸溶液中加入1kg过氧化氢和1kg硫酸亚铁,持续搅拌2h,制得破络液,加入质量分数为10%的氢氧化钠水溶液,调节破络液的ph=10.2,向破络液中加入0.001kg硫化钠,制得经预处理的含镍废水,制备金属盐结晶2,其余工艺流程以及工艺条件均与实施例1相同。

34.实施例3与实施例2的区别在于:与实施例4的区别在于:在吸附时,对含镍废水进行电解处理,电解处理包括以下步骤:向混合液中放入电极,控制电流密度为210a/m2,持续电解4h,制得经电解处理的混合液,制备金属盐结晶3,其余工艺流程以及工艺条件均与实施例2相同。

35.实施例4

‑

9与实施例3的区别在于:分别采用吸附材料2

‑

7,以代替吸附材料1,填充吸附床,制备金属盐结晶4

‑

9,其余工艺流程以及工艺条件均与实施例3相同。

36.实施例10

‑

12与实施例9的区别在于:分别采用经改性处理的多孔聚苯乙烯树脂1

‑

3,以代替吸附材料7中的多孔聚苯乙烯树脂,制备吸附材料8

‑

10,制备金属盐结晶10

‑

12,其余工艺流程以及工艺条件均与实施例9相同。

37.实施例13与实施例11的区别在于:采用纳米四氧化三铁,以代替吸附材料7中的四氧化三铁,制备吸附材料11,制备金属盐结晶13,其余工艺流程以及工艺条件均与实施例11相同。

38.实施例14与实施例13的区别在于:吸附材料经改性处理,改性处理包括以下步骤:分别称量1kg硅烷偶联剂、5kg甲基丙烯酸缩水甘油酯、3kg 5

‑

氨基水杨酸和3kg 2

‑

氨乙基咪唑;取称量的硅烷偶联剂和2

‑

氨乙基咪唑,搅拌混合后,制得中间溶液,将1kg中间溶液和1kg吸附材料搅拌混合,制得混合溶液,向混合溶液中加入称量的5

‑

氨基水杨酸和2

‑

氨乙基咪唑,继续搅拌混合,持续2h,制得处理液,过滤,保留滤饼,采用丙酮洗涤,洗涤5次,置于35℃的真空干燥箱内,干燥处理12h,制得吸附材料12,制备金属盐结晶14,其余工艺流程以及工艺条件均与实施例13相同。

39.实施例15与实施例14的区别在于:分别称量2kg硅烷偶联剂、8kg甲基丙烯酸缩水甘油酯、4kg 5

‑

氨基水杨酸和4kg 2

‑

氨乙基咪唑,制备吸附材料12,制备金属盐结晶15,其余工艺流程以及工艺条件均与实施例14相同。

40.实施例16与实施例14的区别在于:分别称量3kg硅烷偶联剂、10kg甲基丙烯酸缩水甘油酯、5kg 5

‑

氨基水杨酸和5kg 2

‑

氨乙基咪唑,制备吸附材料13,制备金属盐结晶16,其余工艺流程以及工艺条件均与实施例14相同。

41.实施例17与实施例16的区别在于:将5kg中间溶液和1kg吸附材料搅拌混合,制得混合溶液,制备金属盐结晶17,其余工艺流程以及工艺条件均与实施例16相同。

42.实施例18与实施例16的区别在于:将10kg中间溶液和1kg吸附材料搅拌混合,制得混合溶液,制备金属盐结晶18,其余工艺流程以及工艺条件均与实施例16相同。

43.性能检测试验(1)废水镍含量检测:按《gb/t 11910

‑

1989

‑

水质镍的测定丁二酮肟分光光度法》对处理前后的废水中的镍含量进行检测,记录530nm波长处的待测溶液的吸光度和浓度,并计算镍回收率,废水初始浓度为20000 mg/l;(2)金属盐结晶镍含量检测:按《hg/t 2824

‑

2009工业硫酸镍》称量镍的重量,记录镍含量,镍含量≥20.5为合格品,镍含量≥21.0为一等品,镍含量≥21.5为优等品。

44.表3实施例1

‑

18性能检测

ꢀ

对比例对比例1与实施例17的区别在于:采用不对含镍废水进行预处理,制备金属盐结晶19,其余工艺流程以及工艺条件均与实施例17相同。

45.对比例2与实施例17的区别在于:采用聚乙烯醇树脂,以代替实施例17中的多孔聚苯乙烯树脂2,制备金属盐结晶20,其余工艺流程以及工艺条件均与实施例17相同。

46.对比例3与实施例17的区别在于:采用活性炭,以代替实施例17中的吸附材料,制备金属盐结晶21,其余工艺流程以及工艺条件均与实施例17相同。

47.对比例4

与实施例17的区别在于:向混合液中加入二乙烯三胺,制备处理液,制备金属盐结晶22,其余工艺流程以及工艺条件均与实施例17相同。

48.对比例5与实施例17的区别在于:向混合液中加入单宁酸,制备处理液,制备金属盐结晶22,其余工艺流程以及工艺条件均与实施例17相同。

49.性能检测试验(1)废水镍含量检测:按《gb/t 11910

‑

1989

‑

水质镍的测定丁二酮肟分光光度法》对处理前后的废水中的镍含量进行检测,记录530nm波长处的待测溶液的吸光度和浓度,并计算镍回收率,废水初始浓度为20000 mg/l;(2)金属盐结晶镍含量检测:按《hg/t 2824

‑

2009工业硫酸镍》称量镍的重量,记录镍含量,镍含量≥20.5为合格品,镍含量≥21.0为一等品,镍含量≥21.5为优等品。

50.表4对比例1

‑

5性能检测结合表3和表4性能检测对比可以发现:(1)结合实施例1和实施例2对比可以发现:实施例2中的溶液中的镍含量有所下降、回收率有所提升,这说明本技术采用对废水进行预处理,通过过滤的方式,可将废水中的悬浮物等杂质去除,减缓吸附材料堵塞的速度,保障吸附材料对废水中金属离子的吸附效果;通过破络处理,破坏未被过滤掉的金属离子络合物中的络合键,使得金属离子再次呈游离态,便于吸附材料进行吸附,改善了废水中金属离子的回收效果。

51.(2)结合实施例2、实施例3和对比例1对比可以发现:实施例3中溶液中的镍含量有所下降、回收率有所提升、金属盐结晶的镍含量有所提升,这说明本技术采用在吸附的同时对废水进行电解处理,通过向废水中引入电子,进而激发废水中金属离子的活性,提高金属离子和吸附材料的结合效果,从而提高了废水中金属离子的回收率,保障废水的金属离子利用率。

52.(3)结合实施例3、实施例4

‑

9和对比例2、对比例3可以发现:实施例4

‑

9中的溶液中的镍含量有所下降、回收率有所提升,这说明本技术采用多孔聚苯乙烯树脂、离子交换纤维、沸石三者进行复配制备吸附材料,通过多孔聚苯乙烯树脂与金属离子进行离子交换,使得金属离子负载于多孔聚苯乙烯树脂的孔隙中;离子交换纤维和金属离子之间发生交联,使得金属离子可负载于离子交换纤维上,实现对金属离子的吸附;沸石表面具有较多的孔

隙以及较大的比表面积,进而金属离子可负载于沸石表面。

53.通过多孔聚苯乙烯树脂、离子交换纤维、沸石三者的复配,使得吸附材料可形成相互交联的发散状的结构,即离子交换纤维上负载有沸石和多孔聚苯乙烯树脂,进一步增强吸附材料对金属离子的吸附效果,改善金属离子的利用率。结合表3和表4可以看出,经实施例9中工艺处理后,镍离子的回收率最佳,说明此时吸附材料中各组分的比例较为合适。

54.(4)结合实施例10

‑

12对比可以发现:实施例10

‑

12中的溶液中的镍含量有所下降、回收率有所提升、金属盐结晶的镍含量显著提升,这说明本技术采用对多孔聚苯乙烯树脂进行改性处理,使得多孔聚苯乙烯树脂内包覆有磁性材料,提高多孔聚苯乙烯树脂对磁性金属离子的吸附效果,从而提高了废水中金属离子的回收率,保障废水的金属离子利用率。结合表3可以看出,经实施例11中工艺处理后,镍离子的回收率最佳,说明此时多孔聚苯乙烯树脂中各组分的比例较为合适。

55.(5)结合实施例11和13对比可以发现:实施例13中的溶液中的镍含量有所下降、回收率有所提升,这说明本技术采用多孔聚苯乙烯树脂对纳米四氧化三铁进行包覆,由于纳米四氧化三铁的粒径较小,因此可均匀分散于一次溶液中,使得多孔聚苯乙烯树脂对磁性粒子的包覆较为完全,对磁性粒子进行稳定的保护,长效对磁性金属离子进行吸附,使得吸附材料获得稳定的对金属离子的吸附效果,因此,提高了金属离子的回收利用率。

56.(6)结合实施例14

‑

16和对比例4、对比例5对比可以发现:实施例14

‑

16中的溶液中的镍含量有所下降、回收率有所提升,这说明本技术采用对吸附材料进行表面处理,使得吸附材料同时负载有软碱基团和硬碱基团,由于镍离子在溶液中作为交界酸,交界酸与软碱和硬碱均具有较佳的亲和效果,进一步提高镍离子与吸附材料之间的结合效果,提高镍离子的回收利用率。结合表3和表4可以看出,经实施例16中工艺处理后,镍离子的回收率最佳,说明此时处理液中各组分的比例较为合适。

57.(7)结合实施例17

‑

18对比可以发现:实施例17

‑

18中的溶液中的镍含量有所下降、回收率有所提升,这说明本技术采用调整中间溶液和吸附材料之间的配比,使得吸附材料表面均匀包覆有环氧活性基团,进而提高吸附材料和软碱基团、硬碱基团之间的连接效果,提高多孔聚苯乙烯树脂对磁性金属离子的吸附效果,保障废水的金属离子利用率。结合表3可以看出,经实施例18中工艺处理后,镍离子的回收率最佳,说明此时中间溶液和吸附材料之间的配比较为合适。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1