一种含油污泥处理装置的制作方法

1.本发明涉及污泥处理技术领域,具体的说是一种含油污泥处理装置。

背景技术:

2.含油污泥是指混入原油、各种成品油、渣油等重质油的污泥。含油污泥是由于油田开采、石油炼制过程、运输、使用、贮存等各种与原油、成品油有关的工业、民用、个人等,因各种事故、操作不当、设备陈旧、破损、腐蚀等原因造成原油、成品油跑、冒、滴、漏,外泄到地面,沉积到海洋、湖泊、河底,与泥土、水等混合在一起而形成的油、土,水,甚至掺混有等其他污染物的混合物。含油污泥对人体有害,对植物、水体生物有害,使土地失去植物生长的功能,处理和修复困难,因此对含油污泥进行回收污泥中的油十分必要。

3.通过现有污泥处理技术在对含油污泥进行处理时,常存在以下问题:(1)通过现有含油污泥处理设备对含油污泥进行处理时,通过直接将含油污泥混合在水中后进行热解分离,且含油污泥与水混合时,没有对二者进行充分混合搅拌,从而使得二者难以充分混合,影响含油污泥中油热解时的回收效率。

4.(2)通过现有含油污泥处理设备对含油污泥进行处理时,通常直接将含油污泥脱水焚烧,焚烧时易产生二次污染,且现有含油污泥处理设备没有对污泥与油进行分离处理,从而难以对含油污泥中的油进行充分回收利用,浪费大量资源。

5.为了弥补现有技术的不足,本发明提供了一种含油污泥处理装置。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种含油污泥处理装置,包括平板、碎料支链、混合支链和分离支链,所述平板上端中部安装有碎料支链,碎料支链下端设置有混合支链,混合支链安装在平板上端中部,平板上端右侧安装有分离支链。

7.所述碎料支链包括侧板、上料框、筛网、支撑板、气缸和破碎板,平板上端中部前后对称安装有侧板,侧板上端安装有上料框,上料框内部下侧安装有筛网,侧板上端左侧安装有支撑板,支撑板之间安装有气缸,气缸的伸出端安装有破碎板,且破碎板设置在筛网上端,具体工作时,通过人工或机械的方式将待处理的含油污泥输送至上料框,同时通过气缸带动破碎板左右移动,使得破碎板对待处理的含油污泥进行破碎处理,含油污泥破碎时,向上料框内的污泥内添加清水,同时破碎板与筛网之间的相对移动能够对含油污泥进行研磨,含油污泥破碎后,通过筛网对含油污泥进行过滤,避免体积较大的污泥进入混合筒导致混合机构与搅拌机构发生损坏的情况。

8.所述混合支链包括混合筒、支撑架、旋转轴、旋转电机、混合机构、搅拌机构、出料管和阀门,侧板上侧之间安装有混合筒,混合筒内部上端安装有支撑架,混合筒内侧中部通过轴承安装有旋转轴,旋转轴上端通过轴承安装在支撑架中部,且旋转轴下端通过联轴器与旋转电机的输出端相连,旋转电机安装在平板上端中部,旋转轴上侧安装有混合机构,旋转轴下侧安装有搅拌机构,混合筒下端右侧安装有出料管,出料管中部安装有阀门,具体工

作时,人工旋转阀门,使得阀门对出料管进行密封,避免混合含油污泥后的清水从混合筒内流出的状况,且破碎后的含油污泥落至混合筒内,并向混合筒内添加清水,使得混合含油污泥后的清水充满混合筒,清水添加完成后,通过旋转电机带动旋转轴旋转,使得旋转轴带动混合机构与搅拌机构旋转,从而使得混合机构与搅拌机构对混合含油污泥后的清水进行搅拌,保证含油污泥充分与清水混合,含油污泥与清水充分混合后,通过人工反向旋转阀门,使得阀门解除对出料管的密封,从而使得混合含油污泥后的清水经过出料管流入分离支链进行分离。

9.所述分离支链包括分离框、玻璃板、抽吸机构和下料机构,平板上端右侧安装有分离框,分离框前端右侧安装有玻璃板,分离框内部右侧安装有抽吸机构,分离框右端下侧安装有下料机构,具体工作时,混合含油污泥后的清水经过出料管流入分离框内,使得混合含油污泥后的清水在分离框内静置沉淀,从而使得污泥沉淀在分离框底部,使得污泥与油水分离开,污泥与油水分离后,通过抽吸机构将油水抽出,且通过玻璃板观察污泥与油水的分界面,方便人工调节抽吸机构的位置,保证抽吸机构将油水充分吸出,同时人工通过下料机构将沉淀下的污泥排出,从而使得人工对污泥与油水分离收集,便于对二者进行进一步处理。

10.作为本发明的一种优选技术方案,所述混合机构包括安装套、连接杆、混合板和扇叶,旋转轴上侧安装有安装套,安装套外侧沿其周向均匀安装有连接杆,且连接杆从上往下均匀布置,连接杆外端安装有混合板,混合板内侧通过销轴上下对称安装有扇叶,具体工作时,人工添加清水使得混合含油污泥后的清水充满混合筒,通过旋转电机带动旋转轴旋转,使得旋转轴带动安装套旋转,从而使得安装套通过连接杆带动混合板旋转,方便混合板对混合筒内上侧的混合含油污泥的水进行混合搅拌,使得含油污泥融入水内,且通过混合板内设有的扇叶加快水的流动,保证含油污泥充分融入水内。

11.作为本发明的一种优选技术方案,所述搅拌机构包括固定套、支撑杆、竖直板、摆动板、连接套和搅拌板,旋转轴中部安装有固定套,固定套外侧沿周向均匀安装有支撑杆,且支撑杆上下对称安装在固定套外侧,支撑杆外侧沿长度方向均匀安装有竖直板,竖直板端部通过销轴上下对称安装有摆动板,旋转轴下侧安装有连接套,连接套外侧沿周向均匀安装有搅拌板,具体工作时,混合板和扇叶搅拌混合含油污泥后的清水时,通过旋转电机带动旋转轴旋转,使得旋转轴带动固定套旋转,使得固定套通过支撑杆带动竖直板旋转,从而使得竖直板对混合筒内中部的混合含油污泥的水进行混合搅拌,方便含油污泥融入水内,且通过竖直板端部设有的摆动板对混合含油污泥的水进行扰动,保证含油污泥充分融入水内,同时通过旋转电机经过旋转轴带动连接套旋转,使得连接套带动搅拌板旋转,使得搅拌板对混合筒内底部的混合含油污泥的水进行混合搅拌,保证含油污泥充分融入水内,且通过旋转时的搅拌板将沉淀在混合筒内底部的污泥铲起,使得污泥内含有的油充分混入水内,提高污泥内油的回收率。

12.作为本发明的一种优选技术方案,所述抽吸机构包括安装板、调节螺杆、放置板、导向杆、吸管和滤网,分离框上端右侧安装有安装板,安装板中部通过螺纹配合的方式安装有调节螺杆,调节螺杆下端安装有放置板,放置板上端前后对称安装有导向杆,导向杆上端滑动安装在安装板内,放置板上端左侧安装有吸管,吸管下端设置有滤网,滤网安装在放置板下端左侧,具体工作时,分离框内混合含油污泥的水静置沉淀后,人工通过玻璃板观察、

确定污泥与油水的分界面,通过人工旋转调节螺杆,使得调节螺杆带动放置板与导向杆沿安装板移动,从而调节放置板底部处于污泥与油水的分界面上端,放置板位置调节完成后,通过外接水泵经过吸管将油水从分离框内吸出,从而将油水与沉淀下的污泥分离,且吸管分离油水与沉淀下的污泥时,通过滤网对吸出的油水进行过滤,避免吸管将污泥连同油水一同吸出的状况,保证油水与污泥的分离效果。

13.作为本发明的一种优选技术方案,所述下料机构包括挡板、锁紧螺杆和锁紧块,分离框右端后侧通过销轴安装有挡板,挡板前端中部通过螺纹连接的方式安装有锁紧螺杆,分离框右端前侧安装有锁紧块,锁紧螺杆中部卡入锁紧块内,具体工作时,吸管油水从从分离框内吸出后,通过人工旋转锁紧螺杆,使得锁紧螺杆沿挡板外移,从而使得锁紧螺杆与锁紧块分离,锁紧螺杆与锁紧块分离后,通过人工转动挡板,使得挡板与分离框分开,方便人工将沉淀下的污泥从分离框内取出。

14.作为本发明的一种优选技术方案,所述破碎板左右两侧均设置有不规则的凸起,不规则的凸起方便破碎板将含油污泥挤压破碎。

15.作为本发明的一种优选技术方案,所述上料框上端后侧与混合筒上端左侧均设置有进水管,进水管方便将清水加入含油污泥中,保证含油污泥混合进入清水,便于对污泥内的油进行回收。

16.作为本发明的一种优选技术方案,所述分离框底部从左往右为向下倾斜的斜面,斜面上设置有半圆形横条,且出料管下端设置在斜面最上方,分离框前端右侧开设有矩形槽,玻璃板安装在矩形槽内,斜面方便对混合含油污泥的水进行缓冲,方便对水中的污泥进行沉淀,且半圆形横条方便对水中颗粒较大的污泥进行减速,便于污泥沉淀,玻璃板方便工作人员观察油水与沉淀下污泥之间的分界面。

17.作为本发明的一种优选技术方案,所述混合板上下对称开设有圆孔,扇叶通过销轴安装在圆孔内,扇叶起加快水流的流动速度,便于将含油污泥融入水中。

18.此外,本发明还提供了一种含油污泥处理方法,包括以下步骤:s1.上料处理:通过人工或机械的方式将含油污泥放置在碎料支链内,并通过进水管不断向其内添加清水。

19.s2.破碎处理:含油污泥上料时,通过碎料支链对含油污泥进行破碎处理。

20.s3.混合搅拌:破碎后的含油污泥进入混合支链后,通过进水管将混合支链内加满水,使得混合支链对加满水后的含油污泥进行搅拌,使得污泥、油和水充分混合。

21.s4.分离处理:含油污泥与水充分混合后落至分离支链内,使得分离支链对其进行静置沉淀,从而使得分离支链将混有油的水抽出,并将沉淀下的污泥取下收集。

22.s5.再处理:油水与污泥分离后,通过对混有油的水进行加热,从而进行油水分离,并对沉淀剩下的污泥进行干燥填埋。

23.与现有技术相比,本发明具有以下优点:1.本发明提供的一种含油污泥处理装置,采用先将含油污泥混合在水中,再将油水与污泥进行分离的方式对含油污泥进行处理,从而对含油污泥中的油进行充分回收利用,避免直接将含油污泥焚烧导致产生二次污染的情况,且通过设有的混合支链将含油污泥充分搅拌混合在水中,加快含油污泥的处理效率。

24.2.本发明提供的一种含油污泥处理装置,通过设有的气缸带动破碎板移动,使得破碎板对待处理的含油污泥进行挤压破碎,且通过破碎板与筛网之间的相对移动方便对含油污泥进行研磨,同时通过筛网对含油污泥进行过滤,避免体积较大的污泥进入混合筒导

致混合机构与搅拌机构发生损坏的情况。

25.3.本发明提供的一种含油污泥处理装置,通过设有旋转轴带动混合板对混合筒内上侧的混合含油污泥的水进行混合搅拌,且通过旋转轴带动竖直板对混合筒内中部的混合含油污泥的水进行混合搅拌,同时通过旋转轴带动搅拌板对混合筒内底部的混合含油污泥的水进行混合搅拌,保证含油污泥充分融入水内,提高污泥内油的回收率。

26.4.本发明提供的一种含油污泥处理装置,通过设有的玻璃板观察污泥与油水的分界面,方便通过调节螺杆调节放置板底部处于分界面上端,且通过外接水泵经过吸管将油水从分离框内吸出,从而将油水与污泥分离,同时通过滤网对吸出的油水进行过滤,避免吸管将污泥连同油水一同吸出的状况,保证油水与污泥的分离效果。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

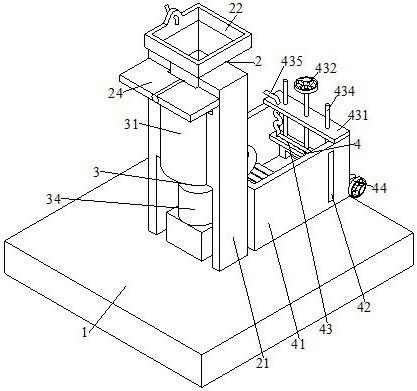

28.图1是本发明的立体结构示意图。

29.图2是本发明的俯视图。

30.图3是本发明图2的a

‑

a向剖视图。

31.图4是本发明混合支链的立体结构剖视图。

32.图5是本发明图2的b

‑

b向剖视图。

33.图6是本发明分离框与下料机构之间的局部剖视图。

34.图7是本发明破碎板的立体结构示意图。

35.图8是本发明图3的x处局部放大示意图。

36.图中:1、平板;2、碎料支链;3、混合支链;4、分离支链;21、侧板;22、上料框;23、筛网;24、支撑板;25、气缸;26、破碎板;31、混合筒;32、支撑架;33、旋转轴;34、旋转电机;35、混合机构;36、搅拌机构;37、出料管;38、阀门;351、安装套;352、连接杆;353、混合板;354、扇叶;361、固定套;362、支撑杆;363、竖直板;364、摆动板;365、连接套;366、搅拌板;41、分离框;42、玻璃板;43、抽吸机构;44、下料机构;431、安装板;432、调节螺杆;433、放置板;434、导向杆;435、吸管;436、滤网;441、挡板;442、锁紧螺杆;443、锁紧块。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图8,对本发明进行进一步阐述。

38.一种含油污泥处理装置,包括平板1、碎料支链2、混合支链3和分离支链4,所述平板1上端中部安装有碎料支链2,碎料支链2下端设置有混合支链3,混合支链3安装在平板1上端中部,平板1上端右侧安装有分离支链4。

39.参阅图1、图2和图3,所述碎料支链2包括侧板21、上料框22、筛网23、支撑板24、气缸25和破碎板26,平板1上端中部前后对称安装有侧板21,侧板21上端安装有上料框22,上料框22内部下侧安装有筛网23,侧板21上端左侧安装有支撑板24,支撑板24之间安装有气缸25,气缸25的伸出端安装有破碎板26,且破碎板26设置在筛网23上端,具体工作时,通过人工或机械的方式将待处理的含油污泥输送至上料框22内,且通过气缸25带动破碎板26左右移动,使得破碎板26对待处理的含油污泥进行破碎处理,含油污泥破碎时,向上料框22内

的污泥内添加清水,同时破碎板26与筛网23之间的相对移动能够对含油污泥进行研磨,含油污泥破碎后,通过筛网23对含油污泥进行过滤,避免体积较大的污泥进入混合筒31导致混合机构35与搅拌机构36发生损坏的情况。

40.所述破碎板26左右两侧均设置有不规则的凸起,不规则的凸起方便破碎板26将含油污泥挤压破碎。

41.参阅图1、图3和图4,所述混合支链3包括混合筒31、支撑架32、旋转轴33、旋转电机34、混合机构35、搅拌机构36、出料管37和阀门38,侧板21上侧之间安装有混合筒31,混合筒31内部上端安装有支撑架32,混合筒31内侧中部通过轴承安装有旋转轴33,旋转轴33上端通过轴承安装在支撑架32中部,且旋转轴33下端通过联轴器与旋转电机34的输出端相连,旋转电机34安装在平板1上端中部,旋转轴33上侧安装有混合机构35,旋转轴33下侧安装有搅拌机构36,混合筒31下端右侧安装有出料管37,出料管37中部安装有阀门38,具体工作时,人工旋转阀门38,使得阀门38对出料管37进行密封,避免混合含油污泥后的清水从混合筒31内流出的状况,且破碎后的含油污泥落至混合筒31内,并向混合筒31内添加清水,使得混合含油污泥后的清水充满混合筒31,清水添加完成后,通过旋转电机34带动旋转轴33旋转,使得旋转轴33带动混合机构35与搅拌机构36旋转,从而使得混合机构35与搅拌机构36对混合含油污泥后的清水进行搅拌,保证含油污泥充分与清水混合,含油污泥与清水充分混合后,通过人工反向旋转阀门38,使得阀门38解除对出料管37的密封,从而使得混合含油污泥后的清水经过出料管37流入分离支链4进行分离。

42.所述上料框22上端后侧与混合筒31上端左侧均设置有进水管,进水管方便将清水加入含油污泥中,保证含油污泥混合进入清水,便于对污泥内的油进行回收。

43.参阅图3和图4,所述混合机构35包括安装套351、连接杆352、混合板353和扇叶354,旋转轴33上侧安装有安装套351,安装套351外侧沿其周向均匀安装有连接杆352,且连接杆352从上往下均匀布置,连接杆352外端安装有混合板353,混合板353内侧通过销轴上下对称安装有扇叶354,具体工作时,人工添加清水使得混合含油污泥后的清水充满混合筒31,通过旋转电机34带动旋转轴33旋转,使得旋转轴33带动安装套351旋转,从而使得安装套351通过连接杆352带动混合板353旋转,方便混合板353对混合筒31内上侧的混合含油污泥的水进行混合搅拌,使得含油污泥融入水内,且通过混合板353内设有的扇叶354加快水的流动,保证含油污泥充分融入水内。

44.所述混合板353上下对称开设有圆孔,扇叶354通过销轴安装在圆孔内,扇叶354起加快水流的流动速度,便于将含油污泥融入水中。

45.参阅图3和图4,所述搅拌机构36包括固定套361、支撑杆362、竖直板363、摆动板364、连接套365和搅拌板366,旋转轴33中部安装有固定套361,固定套361外侧沿其周向均匀安装有支撑杆362,且支撑杆362上下对称安装在固定套361外侧,支撑杆362外侧沿其长度方向均匀安装有竖直板363,竖直板363端部通过销轴上下对称安装有摆动板364,旋转轴33下侧安装有连接套365,连接套365外侧沿其周向均匀安装有搅拌板366,具体工作时,混合板353和扇叶354搅拌混合含油污泥后的清水时,通过旋转电机34带动旋转轴33旋转,使得旋转轴33带动固定套361旋转,使得固定套361通过支撑杆362带动竖直板363旋转,从而使得竖直板363对混合筒31内中部的混合含油污泥的水进行混合搅拌,方便含油污泥融入水内,且通过竖直板363端部设有的摆动板364对混合含油污泥的水进行扰动,保证含油污

泥充分融入水内,同时通过旋转电机34经过旋转轴33带动连接套365旋转,使得连接套365带动搅拌板366旋转,使得搅拌板366对混合筒31内底部的混合含油污泥的水进行混合搅拌,保证含油污泥充分融入水内,且通过旋转时的搅拌板366将沉淀在混合筒31内底部的污泥铲起,使得污泥内含有的油充分混入水内,提高污泥内油的回收率。

46.参阅图2、图3和图5,所述分离支链4包括分离框41、玻璃板42、抽吸机构43和下料机构44,平板1上端右侧安装有分离框41,分离框41前端右侧安装有玻璃板42,分离框41内部右侧安装有抽吸机构43,分离框41右端下侧安装有下料机构44,具体工作时,混合含油污泥后的清水经过出料管37流入分离框41内,使得混合含油污泥后的清水在分离框41内静置沉淀,从而使得污泥沉淀在分离框41底部,使得污泥与油水分离开,污泥与油水分离后,通过抽吸机构43将油水抽出,且通过玻璃板42观察污泥与油水的分界面,方便人工调节抽吸机构43的位置,保证抽吸机构43将油水充分吸出,同时人工通过下料机构44将沉淀下的污泥排出,从而使得人工对污泥与油水分离收集,便于对二者进行进一步处理。

47.参阅图5,所述抽吸机构43包括安装板431、调节螺杆432、放置板433、导向杆434、吸管435和滤网436,分离框41上端右侧安装有安装板431,安装板431中部通过螺纹配合的方式安装有调节螺杆432,调节螺杆432下端安装有放置板433,放置板433上端前后对称安装有导向杆434,导向杆434上端滑动安装在安装板431内,放置板433上端后侧安装有吸管435,吸管435下端设置有滤网436,滤网436安装在放置板433下端左侧,具体工作时,分离框41内混合含油污泥的水静置沉淀后,人工通过玻璃板42观察、确定污泥与油水的分界面,通过人工旋转调节螺杆432,使得调节螺杆432带动放置板433与导向杆434沿安装板431移动,从而调节放置板433底部处于污泥与油水的分界面上端,放置板433位置调节完成后,通过外接水泵经过吸管435将油水从分离框41内吸出,从而将油水与沉淀下的污泥分离,且吸管435分离油水与沉淀下的污泥时,通过滤网436对吸出的油水进行过滤,避免吸管435将污泥连同油水一同吸出的状况,保证油水与污泥的分离效果。

48.参阅图6,所述下料机构44包括挡板441、锁紧螺杆442和锁紧块443,分离框41右端下侧开设有出料口,分离框41右端后侧通过销轴安装有挡板441,挡板441贴合在分离框41右端并对出料口进行密封,且挡板441前端中部通过螺纹连接的方式安装有锁紧螺杆442,分离框41右端前侧安装有锁紧块443,锁紧螺杆442中部卡入锁紧块443内,具体工作时,吸管435油水从从分离框41内吸出后,通过人工旋转锁紧螺杆442,使得锁紧螺杆442沿挡板441外移,从而使得锁紧螺杆442与锁紧块443分离,锁紧螺杆442与锁紧块443分离后,通过人工转动挡板441,使得挡板441与分离框41分开,方便人工将沉淀下的污泥从分离框41内取出。

49.所述分离框41底部从左往右为向下倾斜的斜面,斜面上设置有半圆形横条,且出料管37下端设置在斜面最上方,分离框41前端右侧开设有矩形槽,玻璃板42安装在矩形槽内,斜面方便对混合含油污泥的水进行缓冲,方便对水中的污泥进行沉淀,且半圆形横条方便对水中颗粒较大的污泥进行减速,便于污泥沉淀,玻璃板42方便工作人员观察油水与沉淀下污泥之间的分界面。

50.此外,本发明还提供了一种含油污泥处理方法,包括以下步骤:s1.上料处理:通过人工或机械的方式将待处理的含油污泥输送至上料框22内,并通过上料框22上端后侧设有的进水管不断向其内添加清水。

51.s2.破碎处理:含油污泥上料时,通过气缸25带动破碎板26左右移动,使得破碎板26对待处理的含油污泥进行破碎处理,同时通过破碎板26与筛网23之间的相对移动对含油污泥进行研磨,含油污泥破碎后,通过筛网23对含油污泥进行过滤。

52.s3.混合搅拌:破碎后的含油污泥进入混合筒31内后,人工旋转阀门38,使得阀门38对出料管37进行密封,避免混合含油污泥后的清水从混合筒31内流出的状况,且破碎后的含油污泥落至混合筒31内,并向混合筒31内添加清水,使得混合含油污泥后的清水充满混合筒31,清水添加完成后,通过旋转电机34带动旋转轴33旋转,使得旋转轴33带动安装套351旋转,从而使得安装套351通过连接杆352带动混合板353旋转,方便混合板353对混合筒31内上侧的混合含油污泥的水进行混合搅拌,且通过混合板353内设有的扇叶354加快水的流动,保证含油污泥充分融入水内,同时通过旋转电机34带动旋转轴33旋转,使得旋转轴33带动固定套361旋转,使得固定套361通过支撑杆362带动竖直板363旋转,从而使得竖直板363对混合筒31内中部的混合含油污泥的水进行混合搅拌,且通过竖直板363端部设有的摆动板364对混合含油污泥的水进行扰动,保证含油污泥充分融入水内,且通过旋转电机34经过旋转轴33带动连接套365旋转,使得连接套365带动搅拌板366旋转,使得搅拌板366对混合筒31内底部的混合含油污泥的水进行混合搅拌,保证含油污泥充分融入水内,同时通过旋转时的搅拌板366将沉淀在混合筒31内底部的污泥铲起,使得污泥内含有的油充分混入水内,提高污泥内油的回收率。

53.s4.分离处理:混合含油污泥后的清水经过出料管37流入分离框41内,使得混合含油污泥后的清水在分离框41内静置沉淀,从而使得污泥沉淀在分离框41底部,使得污泥与油水分离开,污泥与油水分离后,人工通过玻璃板42观察、确定污泥与油水的分界面,通过人工旋转调节螺杆432,使得调节螺杆432带动放置板433与导向杆434沿安装板431移动,从而调节放置板433底部处于污泥与油水的分界面上端,放置板433位置调节完成后,通过外接水泵经过吸管435将油水从分离框41内吸出,从而将油水与沉淀下的污泥分离,且吸管435分离油水与沉淀下的污泥时,通过滤网436对吸出的油水进行过滤,避免吸管435将污泥连同油水一同吸出的状况,吸管435油水从从分离框41内吸出后,通过人工旋转锁紧螺杆442,使得锁紧螺杆442沿挡板441外移,从而使得锁紧螺杆442与锁紧块443分离,锁紧螺杆442与锁紧块443分离后,通过人工转动挡板441,使得挡板441与分离框41分开,方便人工将沉淀下的污泥从分离框41内取出。

54.s5.再处理:油水与污泥分离后,通过对混有油的水进行加热,从而进行油水分离,并对沉淀剩下的污泥进行干燥填埋。

55.以上显示和描述了本发明的基本原理、主要特征和优点;本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内;本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1