一种用于危废污泥热解的添加剂及热解处理方法

1.本发明属于危废处理领域,尤其属于危废污泥处理领域,涉及一种用于危废污泥热解的添加剂和危废污泥热解处理方法,所述的用于危废污泥热解的添加剂适用于含油污泥、印染污泥、酸洗污泥、电镀污泥和医疗污泥等危废污泥。

背景技术:

2.我国危废污泥存量巨大,且每年有海量新的危废污泥产生。据不完全统计,仅石化开采过程中产生的含油污泥每年共计约为8

×

106吨。危废污泥是由各类碳氢化合物、水、重金属和固体颗粒物结合形成的混合物,其中含有有机质,直接焚烧或者填埋无疑会造成资源的极大浪费;其次,危废污泥本身不仅含有大量有毒有害化合物(苯、多环芳烃等),而且包裹着病原体的细菌、寄生虫和重金属(hg、cu、cr、zn等)等,若不经过处理直接排放,对土壤、水源和人体健康都会造成无法估量的伤害。

3.现有的危废污泥处理方式包括萃取、生物法、焚烧、固化和热解等。其中,危废污泥热解是一种应用前景良好的工艺,高温催化热解可以有效杀灭危废污泥中的病菌和寄生虫,对其中有毒有害的有机物处理效率高,并且能够获得高附加值的富氢合成气,实现危废污泥的减量化,无害化和资源化。现有危废污泥热解的添加剂以人工合成的镍基催化剂和分子筛为主,存在费用高,产量低,机械强度差、能耗大,资源利用效率低,产品附加值低,经济性差等问题。

4.有鉴于此,设计一种用于危废污泥热解的添加剂显得尤为重要。

技术实现要素:

5.本发明的目的是针对现有技术存在的的问题,提供一种用于危废污泥热解的添加剂,该添加剂具有来源广泛、廉价高效、机械强度高的特点,将其用于热解处理危废污泥,可以大幅度增加热解产气中的h2的体积分数和产率,具有更好的经济效益。

6.为实现上述目的,本发明提供如下技术方案:

7.一种用于危废污泥热解的添加剂,所述的添加剂为将天然矿石研磨后进行煅烧得到的煅烧添加剂,或将天然矿石研磨后进行煅烧得到煅烧添加剂,再将煅烧添加剂、镍盐和超纯水(即去离子水)混合,充分搅拌使镍盐均匀地负载到煅烧添加剂上,烘干后再煅烧得到的载镍添加剂。

8.所述的天然矿石为含有fe、mg、ca、si的天然矿物;优选的,所述的天然矿石为橄榄石(ol)、岫岩玉(xy)、伊丁石(id)中的任意一种或多种混合。

9.所述的天然矿石研磨至粒度为0.2~0.3mm。

10.所述的煅烧的条件为:空气氛围,以升温速率5℃/min~20℃/min,从常温升温至800℃~1000℃,恒温时间2~6小时,得到孔隙发达的煅烧添加剂,方便后续载镍。橄榄石(ol)、岫岩玉(xy)、伊丁石(id)对应的煅烧添加剂分别为煅烧橄榄石(c

‑

ol)、煅烧岫岩玉(c

‑

xy)、煅烧伊丁石(c

‑

id)。

11.优选的,所述的煅烧的条件为:空气氛围,以升温速率10℃/min,从常温升温至900℃,恒温4小时。

12.所述的镍盐为六水合硝酸镍、氯化镍中的任意一种或两种混合。

13.所述的煅烧添加剂、镍盐、超纯水的质量比为(5~8):(2~4):(100~200),优选为5:2:100。本发明控制超纯水用量,不仅有利于镍盐的水解和天然矿石的分散,也有利于后续搅拌,使得镍负载得更加均匀。

14.所述的搅拌为机械搅拌,转速为300r/min~500r/min,搅拌时间10~14小时。

15.所述的烘干的温度为105℃,烘干至恒重。

16.所述的再煅烧的条件为:空气氛围,以5℃/min~20℃/min升温至800℃~1000℃,恒温时间2~6小时,得到载镍添加剂。橄榄石(ol)、岫岩玉(xy)、伊丁石(id)对应的载镍添加剂分别为载镍煅烧橄榄石(c

‑

ol(ni))、煅烧岫岩玉(c

‑

xy(ni))、煅烧伊丁石(c

‑

id(ni))。

17.优选的,所述的再煅烧的条件为:空气氛围,以升温速率10℃/min,从常温升温至900℃,恒温时间4小时。

18.本发明的另一个目的是提供一种危废污泥热解处理方法,包括如下步骤:

19.步骤(1)、危废污泥预处理:将危废污泥干燥至恒重;

20.步骤(2)、危废污泥与添加剂放置:将危废污泥与添加剂分段放置在热解炉中,使添加剂更靠近热解炉的热解气出口;

21.步骤(3)、危废污泥热解:在氮气氛围下,对危废污泥进行热解处理,收集热解气。

22.所述的危废污泥为含油污泥、印染污泥、酸洗污泥、电镀污泥和医疗污泥中的任意一种或多种混合。所述的危废污泥中饱和烃和芳香烃的总含量大于15%。

23.步骤(1)中,优选的,所述的危废污泥预处理:筛分出危废污泥中杂质,粉碎,干燥至恒重。

24.步骤(2)中,所述的危废污泥和添加剂的质量比为(5~8):(1~3),优选为2.5:1。

25.所述的热解炉为立式热解炉,立式热解炉的反应部件为石英管,石英管竖直安装在立式热解炉内,立式热解炉内环绕石英管设有加热区,在立式热解炉下部安装有加热带用于加热石英管底部防止热解气提前冷凝。

26.在所述的热解炉内从下往上安装有带孔的添加剂平台和可以在热解炉内部上下移动的底部带孔的危废污泥平台,将危废污泥放置在危废污泥平台上,将添加剂放置在添加剂平台上,并控制危废污泥与添加剂不接触,一般保持危废污泥与添加剂距离150~250mm。

27.所述的危废污泥平台可以为石英吊篮。

28.优选的,在所述的危废污泥平台铺设石英棉,再放置危废污泥;在所述的添加剂平台铺设石英棉,再放置添加剂。

29.步骤(3)中,从所述的热解炉上部通入氮气,在氮气氛围下,对危废污泥进行热解处理,由氮气提供动力把热解气从下部带出热解炉,由气袋收集热解气。

30.所述的热解处理的温度为700℃~900℃,热解处理的时间为30min~90min。

31.所述的热解气为富氢合成气,可以进行再利用。

32.作为本发明所述的危废污泥热解处理方法的进一步技术方案,还包括对热解后的残渣进行回收处理。

33.与现有技术相比,本发明的有益效果:

34.1、本发明添加剂具有较多的ni,fe,mg,ca等金属催化组分,具备较高的催化活性,能够高效地将有毒有害化合物(苯、多环芳烃等)转化成可燃的小分子烃进行再利用。

35.2、本发明添加剂表面具有丰富的孔洞和毛细结构,有利于危废污泥热解过程中的传质传热,使得热解效率更高,且各项活性组分分散均匀,催化效果好。

36.3、本发明添加剂以天然矿石为原料,来源广泛,处理加工技术简单,具有廉价高效,机械强度高等优点。

37.4、本发明添加剂能够有效提升危废污泥热解的产量和产物品质,获得高附加值的富氢合成气,热解气主要成分为ch4、h2、co、co2。在温度700℃~900℃下,尤其是在温度900℃下,添加剂c

‑

ol,c

‑

xy,c

‑

ol(ni),c

‑

xy(ni),c

‑

id(ni)均可以有效提升危废污泥热解的热解气总产量和h2产量,其中c

‑

xy(ni)的效果最佳。添加剂c

‑

id可以显著提升危废污泥热解的co产量,co产率超过55%,适合用于危废污泥热解co转化。

附图说明

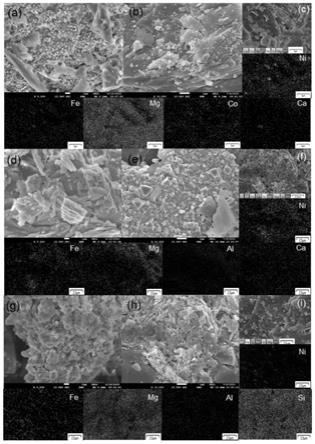

38.图1为不同添加剂的sem和edx显微照片;其中,a:c

‑

ol的sem照片,b:c

‑

ol(ni)的sem照片,c:c

‑

ol(ni)的edx照片,d:c

‑

xy的sem照片,e:c

‑

xy(ni)的sem照片,f:c

‑

xy(ni)的edx照片,g:c

‑

id的sem照片,h:c

‑

id(ni)的sem照片,i:c

‑

id(ni)的edx照片。

39.图2为含油污泥热解试验装置。图2中,1

‑

n2瓶;2

‑

气体质量流量控制器;3

‑

石英管;4

‑

立式固定床反应器;5

‑

石英吊篮;51

‑

危废污泥样品;52

‑

石英棉;53

‑

小孔;6

‑

添加剂平台;61

‑

添加剂样品;62

‑

石英棉;63

‑

平台小孔;7

‑

加热带;8

‑

气体冷凝装置;9

‑

气体净化装置;10

‑

气袋;11

‑

第一阀门;12

‑

第二阀门。

40.图3为含油污泥单独热解产气结果。

41.图4为c

‑

ol添加剂下含油污泥热解产气结果。

42.图5为c

‑

xy添加剂下含油污泥热解产气结果。

43.图6为c

‑

id添加剂下含油污泥热解产气结果。

44.图7为c

‑

ol(ni)添加剂下含油污泥热解产气结果。

45.图8为c

‑

xy(ni)添加剂下含油污泥热解产气结果。

46.图9为c

‑

id(ni)添加剂下含油污泥热解产气结果。

具体实施方式

47.下面通过具体实施方式对本发明的技术方案作进一步说明。

48.实施例1

49.取橄榄石(ol),先研磨至60目(即0.25mm)以利于橄榄石煅烧更加完全,再在空气氛围下煅烧:以升温速率10℃/min,从室温升温至900℃,恒温煅烧4小时,得到孔隙发达的煅烧橄榄石(记为:c

‑

ol)。

50.称取5g煅烧橄榄石(c

‑

ol),放入250ml玻璃杯中,再称取2g氯化镍固体粉末,放入其中,加入去离子水(100ml)的同时用玻璃杯边搅拌;当混合物液体呈浑浊状态后,将搅拌器的搅拌棒放入其中,以转速400r/min搅拌12h至混合均匀,使氯化镍均匀地负载到煅烧橄榄石上;而后置于烘箱中,105℃烘干至恒重,再置于马弗炉中,以升温速率10℃/min,从室

温升温至900℃,900℃恒温煅烧4h,随后将固体粉末取出,冷却,碾碎至60目,得到载镍煅烧橄榄石(记为:c

‑

ol(ni)),保存在样品袋中。

51.实施例2

52.取岫岩玉(xy),先研磨至60目,再在空气氛围下煅烧:以升温速率10℃/min,从室温升温至900℃,恒温煅烧4小时,得到孔隙发达的煅烧岫岩玉(记为:c

‑

xy)。

53.称取5g煅烧岫岩玉(c

‑

xy),放入250ml玻璃杯中,再称取2g氯化镍固体粉末,放入其中,加入去离子水(100ml)的同时用玻璃杯边搅拌;当混合物液体呈浑浊状态后,将搅拌器的搅拌棒放入其中,转速400r/min,搅拌12h;而后置于烘箱中,105℃烘干至恒重,再置于马弗炉中,以升温速率10℃/min,从室温升温至900℃,900℃恒温煅烧4h,随后将固体粉末取出,冷却,碾碎至60目,得到载镍煅烧岫岩玉(记为:c

‑

xy(ni)),保存在样品袋中。

54.实施例3

55.取伊丁石(id),先研磨至60目,再在空气氛围下煅烧:以升温速率10℃/min,从室温升温至900℃,恒温煅烧4小时,得到孔隙发达的煅烧伊丁石(记为:c

‑

id)。

56.称取5g煅烧伊丁石(c

‑

id),放入250ml玻璃杯中,再称取2g氯化镍固体粉末,放入其中,加入去离子水(100ml)的同时用玻璃杯边搅拌;当混合物液体呈浑浊状态后,将搅拌器的搅拌棒放入其中,以转速400r/min搅拌12h;而后置于烘箱中,105℃烘干至恒重,再置于在马弗炉中,以升温速率10℃/min,从室温升温至900℃,900℃恒温煅烧4h,随后将固体粉末取出,冷却,碾碎至60目,得到载镍煅烧伊丁石(记为:c

‑

id(ni)),保存在样品袋中。

57.煅烧橄榄石(c

‑

ol)、煅烧岫岩玉(c

‑

xy)、煅烧伊丁石(c

‑

id)、载镍煅烧橄榄石(c

‑

ol(ni))、煅烧岫岩玉(c

‑

xy(ni))、煅烧伊丁石(c

‑

id(ni))xrf分析如表1所示,icp分析如表2所示,说明添加剂具有较多的ni、fe、mg、ca等金属催化组分;sem,edx分析如图1所示,添加剂表面具有丰富的孔洞和毛细结构,有利于危废污泥热解过程中的传质传热,且各项活性组分分散均匀。

58.表1.基于xrf的不同添加剂金属成分对比分析(重量百分比)

[0059][0060]

表2.基于icp的不同添加剂金属成分对比分析(mg/g)

[0061][0062]

实施例4

[0063]

危废污泥处理:危废污泥以含油污泥为例,含油污泥取自上海宝钢,在试验开始前,将含油污泥原料筛分出杂质,然后研磨粉碎,放入烘箱干燥至恒重,冷却,将含油污泥样品装入自封袋,放入干燥皿保存,备用。

[0064]

含油污泥样品重质油四组分分析如表3所示。

[0065]

表3.含油污泥样品重质油四组分对比分析(单位:重量百分比)

[0066][0067]

以实施例1、2、3制得的煅烧橄榄石(c

‑

ol)、载镍煅烧橄榄石(c

‑

ol(ni))、煅烧岫岩玉(c

‑

xy)、载镍煅烧岫岩玉(c

‑

xy(ni))、煅烧伊丁石(c

‑

id)、载镍煅烧伊丁石(c

‑

id(ni))为添加剂,分别用于热解处理危废污泥。

[0068]

含油污泥热解试验装置如图2所示,包括立式固定床反应器4、n2瓶1、气体冷凝装置8、气体净化装置9、气袋10;在所述的立式固定床反应器4内部安装有石英管3,在立式固定床反应器4内环绕石英管3设有加热区,在所述的立式固定床反应器4的下部安装有加热带7用于加热石英管底部防止热解气提前冷凝;在所述的石英管3内部从下往上安装有添加剂平台6和可以沿石英管3内部上下移动的石英吊篮5,石英吊篮底部距离添加剂平台150~250mm;所述的石英吊篮5底部设有小孔53便于气体通过,在石英蓝底部铺设石英棉52,在石英棉52上放置危废污泥样品51;所述的添加剂平台6底部设有平台小孔63便于热解气通过,在添加剂平台6底部铺设石英棉62,在石英棉62上放置添加剂61形成添加剂层;所述的n2瓶1的出气口依次经气体质量流量控制器2、第一阀门11与石英管3的上部进气口相连,试验时往石英管3内通入n2形成氮气氛围;所述的石英管3的下部热解气出气口依次经第二阀门12、气体冷凝装置8、气体净化装置(由分别装填变色硅胶、活性炭的u型管串联而成)9与气袋10连接。

[0069]

试验步骤如下:

[0070]

步骤(1)、使用电子天平准确称量经过处理的含油污泥样品5g、添加剂2g,将含油污泥样品放入石英吊篮中,将添加剂均匀倒在添加剂平台上,随后将吊篮、石英管和法兰组装好,放入立式固定床反应器内;

[0071]

步骤(2)、实验开始前,控制氮气流速在200ml/min,通入石英管内吹扫约10min,并用皂沫流量计对实际气流进行标定,待确定实际流速后开始升温,升温速率为10℃/min;

[0072]

步骤(3)、待温度达到预定温度(500℃、600℃、700℃、800℃、900℃),考虑到加热

炉体积较大,持续保温10min,再控制吊篮底部距离添加剂层200mm左右,开始热解,恒温热解60min;

[0073]

步骤(4)、热解生成的气体经过冷凝、变色硅胶干燥和活性炭吸附,最终由气袋收集;

[0074]

步骤(5)、通过煤气分析仪分析收集到的气体,主要分析产物有:co、co2、h2、ch4。

[0075]

图3为含油污泥单独热解(不使用添加剂)产气结果,图4

‑

图9为添加剂下含油污泥热解产气结果,表4为900℃下含油污泥单独热解和添加剂下热解的气体产量。可知:在温度700℃~900℃下,尤其是在温度900℃下,添加剂c

‑

ol,c

‑

xy,c

‑

ol(ni),c

‑

xy(ni),c

‑

id(ni)均可以有效提升危废污泥热解的热解气总产量和h2产量,其中c

‑

xy(ni)的效果最佳。添加剂c

‑

id可以显著提升危废污泥热解的co产量,co产率超过55%,适合用于废污泥热解co转化。

[0076]

表4.900℃下含油污泥单独热解和添加剂下热解的气体产量

[0077]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1