飞灰水洗液的资源回收工艺的制作方法

1.本发明属于对垃圾焚烧产生的飞灰进行无害化处理的技术领域,具体涉及一种飞灰水洗液的资源回收工艺。

背景技术:

2.我国垃圾焚烧飞灰产量巨大,随着生活垃圾清运量的增加,焚烧处理比例的上升,垃圾焚烧产业将爆发式增长。到2020年底,垃圾总焚烧量达59.14万吨/日,垃圾焚烧过程中的烟气净化时被除尘系统截留的部分为飞灰,飞灰是指焚烧烟气净化过程和余热回收利用过程(如余热锅炉)中的捕集物和烟道、烟囱底部沉降的微小颗粒,包括烟灰、喷入的吸附剂、烟道气的冷凝产物与反应产物等,其产生量一般为焚烧量的2%~5%,为垃圾焚烧灰渣总量的20%左右,年产生飞灰量约为1000万吨。大中型城市飞灰产生量大、土地资源紧张,以填埋为主的处置方式面临越来越大的压力,垃圾焚烧飞灰资源化、减量化及无害化处理是最终趋势。因此如何合理利用飞灰,实现废弃资源的再度利用已迫在眉睫。

3.2008年《国家危险废物名录》修订时明确“生活垃圾焚烧飞灰”属于危险废物,具有毒性,危废类别为hw18。垃圾焚烧飞灰的主要成分包括水溶性钠盐、钾盐、钙盐成分、重金属和二噁英等,飞灰一旦排放到环境中,将会对水,空气、土壤造成严重的污染和破坏,同时重金属和二噁英都会环境和对生物体产生极大危害,而水溶性钠盐、钾盐、钙盐,其本身虽然没有毒性,但是水溶性盐的存在,会对飞灰的无害化、资源化处理造成极大的危害。

4.中国中材国际工程股份有限公司申请了一种“利用垃圾焚烧飞灰生产钾盐和钠盐的方法

”ꢀ

(公告号:cn110040748a),该方法将垃圾焚烧飞灰用水浸取后,得到浸取液,通过碳酸钠及硫化钠等药剂先后脱除浸取液中钙离子和重金属杂质,除杂后浸取液经过多步蒸发结晶得到高纯度的或工业级的氯化钠和氯化钾晶体。 但采用蒸发结晶工艺之前需进行脱钙及除重金属处理,脱钙过程需添加大量的碳酸钠或硫酸钠,药剂投加量大,处置成本高,而且蒸发结晶工艺分离钾、钠盐,需分多步进行结晶分离,工艺复杂。

技术实现要素:

5.为克服上述现有技术的不足,本发明提供一种飞灰水洗液的资源回收工艺,其主要解决的技术问题是如何在降低药剂投量、简化工艺的情况下将飞灰水洗液中的资源进行回收。

6.为解决上述技术问题,本发明提供一种飞灰水洗液的资源回收工艺,其包括如下步骤:步骤一、飞灰水洗,然后用抽滤机对制得的浆液进行抽滤,得到高浓度水洗液以及固渣;步骤二、向所述高浓度水洗液中加入1-3%的螯合剂除去其中所含的重金属,得到重金属渣以及初级净化液;步骤三、向得到的所述初级净化液中加入naoh调节,naoh加入量根据飞灰中钙镁

含量计算,每升所述初级净化液中加入30~50gnaoh,然后通入co2,得到碳酸钙与氢氧化镁的混合渣,将碳酸钙与氢氧化镁的混合渣滤出得到二次净化液;步骤四、将所述二次净化液通过mvr蒸发器蒸发结晶,降温结晶出钾盐,通过离心分离获得钾盐和混盐废液;步骤五、将所述混盐废液电解,得到naoh和氯气,得到的氢氧化钠回用于上述步骤三中调节所述初级净化液ph值。

7.优选于:上述步骤一还包括将得到的所述固渣资源化,将所述固渣进行煅烧得到生石灰。

8.优选于:上述步骤一中的飞灰水洗为多级逆向的飞灰水洗,其具体包括如下步骤:1)将所述飞灰与水按照1:3-5的固液比混合制备浆液,同时向浆液中通入二氧化碳气体调节ph值为6-8;2)用抽滤机对1)中制得的浆液进行抽滤,得到所述高浓度水洗液以及一次固渣;3)将所述一次固渣与水按照1:3-5的固液比混合制备浆液;4)用抽滤机对3)制得的浆液进行抽滤,得到所述高浓度水洗液以及二次固渣;5)将所述二次固渣与水按照1:3-5的固液比混合制备浆液;6)用抽滤机对5)制得的浆液进行抽滤,得到所述高浓度水洗液以及三次固渣;7)将所述三次固渣与水按照1:5-8的固液比混合制备浆液;8)用抽滤机对7)制得的浆液进行抽滤,得到低浓度水洗液以及所述固渣,将低浓度水洗液用dtro膜浓缩,得到浓水与淡水,浓水回用到1)中用于与所述飞灰混合制备浆液,淡水逆向回用到7)中用于与所述三次固渣混合制备浆液;并将2)、4)、6)中得到的高浓度水洗液进行混合。

9.本发明与现有技术相比,具有以下优点:1、本发明采用氢氧化钠和二氧化碳除除去高浓度水洗液中的钙、镁,只需在最初阶段加入少量氢氧化钠试剂,后续可利用从混盐废液中电解得到的氢氧化钠进行回用,降低了试剂使用成本;2、在除去少量的重金属渣和钙镁后,采用mvr蒸发器蒸发结晶除掉钾盐,这种蒸发工艺较其他蒸发工艺节约能耗,蒸发后得到混盐废液中主要是钠盐,通过电解得到氢氧化钠和氯气,不需要多步进行结晶分盐,工艺简单;3、采用多级逆向的飞灰水洗,飞灰水洗的水洗液脱盐率可达到95%以上,最后的低浓度水洗液经过dtro膜浓缩,排出的浓水和淡水能够分别回用到多级逆向的飞灰水洗环节中去,有效的节约了飞灰水洗过程中的用水量。

附图说明

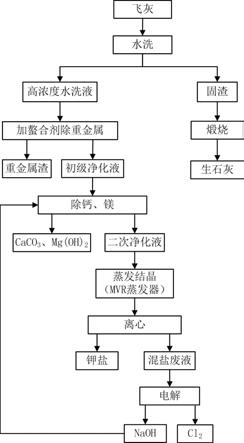

10.图1为飞灰的水洗液资源回收工艺流程图。

11.图2为进一步细化飞灰水洗环节的水洗液资源回收工艺流程图。

12.图3为多级逆向的飞灰水洗工艺流程图。

具体实施方式

13.以下结合较佳实施例以及说明书附图1-3对本发明提供一种飞灰水洗液的资源回

收工艺作进一步的描述。

14.如图1所示,本发明采用的飞灰水洗液的资源回收工艺是一种将飞灰进行水洗制备浆液,然后向水洗后抽滤得到的高浓度水洗液中加1-3%的螯合剂除去重金属,过滤掉重金属渣后得到初级净化液,向初级净化液中加入naoh调节ph值,再通入co2得到碳酸钙和氢氧化镁混合渣,过滤掉碳酸钙和氢氧化镁混合渣后得到二次净化液,高浓度水洗液中除去重金属和钙镁后剩下的主要有钾盐和钠盐,将二次净化液通过mvr蒸发器蒸发结晶,由于氯化钠溶解度随温度变化小,且温度高时溶解度小于氯化钾,因此通过降温结晶能够将钾盐回收,剩余的为混盐废液,其所含的主要是氯化钠,将混盐废液进行电解即得到氢氧化钠和氯气,氢氧化钠回用到对初级净化液调节ph值;同时对飞灰水洗后产生的滤饼即固渣进行煅烧,生成生成石灰,达到将飞灰减量化、无害化处理,最后还能将生成的生石灰回用于垃圾焚烧厂中烟气净化,实现垃圾焚烧的烟气净化、飞灰水洗的整个系统形成闭环,而且电解时同步得到的氯气保存与运输不便,也可考虑与煅烧所述固渣生成的所述生石灰反应生产漂白剂的主要成分,一方面提高经济性,另一方面降低危险性。

15.如上所述,本发明可实现飞灰水洗液的全资源化,与现有技术相比,水洗液资源化所需额外购买使用的试剂少,而且工艺更加简单,能够在更加节约能耗的情况下有效的缩减飞灰水洗的处理成本,实现飞灰无害化、资源化。

16.实施例1:如图1所示,其包括如下步骤:步骤一、飞灰水洗,然后用抽滤机对制得的浆液进行抽滤,得到高浓度水洗液以及固渣;步骤二、向所述高浓度水洗液中加入1-3%的螯合剂除去其中所含的重金属,得到重金属渣以及初级净化液;步骤三、向得到的所述初级净化液中加入naoh调节ph值至12,然后通入co2,得到碳酸钙与氢氧化镁的混合渣,将碳酸钙与氢氧化镁的混合渣以及二次净化液;步骤四、将所述二次净化液通过mvr蒸发器蒸发结晶,降温结晶出钾盐,通过离心分离获得钾盐和混盐废液,所述二次净化液中剩下主要为钾盐和钠盐,由于氯化钠溶解度随温度变化小,且温度高时溶解度小于氯化钾,进而二次净化液通过mvr蒸发器蒸发结晶,降温结晶可将钾盐回收,而剩余的混盐溶液中所含的主要为氯化钠;步骤五、将所述混盐废液电解,得到naoh和氯气,得到的氢氧化钠回用于上述步骤三中调节所述初级净化液ph值。

17.步骤六、将所述固渣进行煅烧得到生石灰,生石灰回用于焚烧发电厂的烟气净化系统,也可与步骤五中得到的氯气反应生产漂白剂的主要成分,进一步提高经济效益,同时能够降低氯气储存、运输过程中存在的风险。

18.实施例2,如图2、3所示,其包括如下步骤:步骤一、多级逆向的飞灰水洗,其具体包括如下步骤:1)将所述飞灰与水按照1:3-5的固液比混合制备浆液,同时向浆液中通入二氧化碳气体调节ph值为6-8,垃圾焚烧的环节中产生的二氧化碳能用于对所述浆液进行调节ph值,飞灰中主要成分有可溶盐、钙质成分、重金属、二噁英等,一般为碱性,在飞灰水洗浆液中通入二氧化碳气体调节ph值至6-8,有利于重金属和钙离子沉淀;2)用抽滤机对1)中制得的浆液进行抽滤,得到所述高浓度水洗液以及一次固渣;

3)将所述一次固渣与水按照1:3-5的固液比混合制备浆液;4)用抽滤机对3)制得的浆液进行抽滤,得到所述高浓度水洗液以及二次固渣;5)将所述二次固渣与水按照1:3-5的固液比混合制备浆液;6)用抽滤机对5)制得的浆液进行抽滤,得到所述高浓度水洗液以及三次固渣;7)将所述三次固渣与水按照1:5-8的固液比混合制备浆液;8)用抽滤机对7)制得的浆液进行抽滤,得到低浓度水洗液以及固渣,将低浓度水洗液用dtro膜浓缩,得到浓水与淡水,浓水回用到1)中用于与所述飞灰混合制备浆液,通过逆向的浓水回用进而提升制浆浓度,最大化的提升水洗液中的含盐量,进一步回收浓水中的可溶盐资源,淡水逆向回用到7)中用于与所述三次固渣混合制备浆液,使水资源能够重复利用;并将2)、4)、6)中得到的高浓度水洗液进行混合;步骤二、向2)、4)、6)中得到的高浓度水洗液混合后得到的高浓度水洗液中加入1-3%的螯合剂除去其中所含的重金属,得到重金属渣以及初级净化液;步骤三、向得到的所述初级净化液中加入naoh调节,naoh加入量根据飞灰中钙镁含量计算,每升所述初级净化液中加入30~50gnaoh,然后通入co2,得到碳酸钙与氢氧化镁的混合渣,将碳酸钙与氢氧化镁的混合渣滤出得到二次净化液;步骤四、将所述二次净化液通过mvr蒸发器蒸发结晶,降温结晶出钾盐,通过离心分离获得钾盐和混盐废液,所述二次净化液中剩下主要为钾盐和钠盐,由于氯化钠溶解度随温度变化小,且温度高时溶解度小于氯化钾,进而二次净化液通过mvr蒸发器蒸发结晶,降温结晶可将钾盐回收,而剩余的混盐溶液中所含的主要为氯化钠;步骤五、将所述混盐废液电解,得到naoh和氯气,得到的氢氧化钠回用于上述步骤三中调节所述初级净化液ph值。

19.步骤六、将所述固渣进行煅烧得到生石灰,生石灰回用于焚烧发电厂的烟气净化系统,也可与步骤五中得到的氯气反应生产漂白剂的主要成分,进一步提高经济效益,同时能够降低氯气储存、运输过程中存在的风险。

20.实施例3,其包括如下步骤:步骤一、多级逆向的飞灰水洗,其具体包括如下步骤:1)将所述飞灰与水按照1:3-5的固液比混合制备浆液,同时向浆液中通入二氧化碳气体调节ph值为6-8,垃圾焚烧的环节中产生的二氧化碳能用于对所述浆液进行调节ph值,飞灰中主要成分有可溶盐、钙质成分、重金属、二噁英等,一般为碱性,在飞灰水洗浆液中通入二氧化碳气体调节ph值至6-8,有利于重金属和钙离子沉淀;2)用抽滤机对1)中制得的浆液进行抽滤,得到所述高浓度水洗液以及一次固渣;3)将所述一次固渣与水按照1:3-5的固液比混合制备浆液;4)用抽滤机对3)制得的浆液进行抽滤,得到所述高浓度水洗液以及二次固渣;5)将所述二次固渣与水按照1:3-5的固液比混合制备浆液;6)用抽滤机对5)制得的浆液进行抽滤,得到所述高浓度水洗液以及三次固渣;7)将所述三次固渣与水按照1:5-8的固液比混合制备浆液;8)用抽滤机对7)制得的浆液进行抽滤,得到低浓度水洗液以及固渣,将低浓度水洗液用dtro膜浓缩,得到浓水与淡水,浓水回用到1)中用于与所述飞灰混合制备浆液,通过逆向的浓水回用进而提升制浆浓度,最大化的提升水洗液中的含盐量,进一步回收浓水中

的可溶盐资源,淡水逆向回用到7)中用于与所述三次固渣混合制备浆液,使水资源能够重复利用;并将2)、4)、6)中得到的高浓度水洗液进行混合;步骤二、向2)、4)、6)中得到的高浓度水洗液混合后得到的高浓度水洗液中加入1-3%的螯合剂除去其中所含的重金属,得到重金属渣以及初级净化液;步骤三、向得到的所述初级净化液中加入naoh调节,naoh加入量根据飞灰中钙镁含量计算,每升所述初级净化液中加入30~50gnaoh,然后通入co2,得到碳酸钙与氢氧化镁的混合渣,将碳酸钙与氢氧化镁的混合渣滤出得到二次净化液;步骤四、将所述二次净化液通过mvr蒸发器蒸发结晶,降温结晶出钾盐,通过离心分离获得钾盐和混盐废液,所述二次净化液中剩下主要为钾盐和钠盐,由于氯化钠溶解度随温度变化小,且温度高时溶解度小于氯化钾,进而二次净化液通过mvr蒸发器蒸发结晶,降温结晶可将钾盐回收,而剩余的混盐溶液中所含的主要为氯化钠;步骤五、将所述混盐废液电解,得到naoh和氯气,得到的氢氧化钠回用于上述步骤三中调节所述初级净化液ph值。

21.步骤六、将所述固渣进行煅烧得到生石灰,生石灰回用于焚烧发电厂的烟气净化系统,也可与步骤五中得到的氯气反应生产漂白剂的主要成分,进一步提高经济效益,同时能够降低氯气储存、运输过程中存在的风险。

22.对比例1:专利公告号cn110040748a公开了一种利用垃圾焚烧飞灰生产钾盐和钠盐的方法,包括:将垃圾焚烧飞灰用水浸取后,得到浸取液;脱除所述浸取液中的钙离子和重金属杂质,调整溶液的ph为6~8;对上步获得的溶液进行加热、蒸发浓缩至有晶体析出,趁热过滤得到的晶体为氯化钠,滤液自然降温至室温后析出晶体,获得晶体为氯化钾粗品;将所述的氯化钾粗品用水溶解,氯化钾粗品与水的质量比为1:1~1:1.9,溶液加热蒸发至结晶析出,趁热固液分离,得到晶体和滤液,晶体为氯化钾纯品;向上步获得的滤液中补加氯化钠,降温析出晶体,过滤,晶体为氯化钾纯品。

23.该发明与本发明工艺相似,但水浸取次数多,除钙镁和重金属杂质时间长。本发明中水洗阶段用水少,水洗次数不超过3次,除钙镁和重金属杂质使用的药剂成本低,反应时间不超过30min。

24.统计学差异:表1为水洗液投加螯合剂后成分分析。

25.表2为水洗液加入naoh和co2后钙镁数据。

元素ca(mg/l)mg(mg/l)加入前1.52

×

104205实施例116644.1实施例26.3915.2实施例30.950.03

26.表3为统计的实施例1-3以及对比例。 钾盐回收率%钠盐回收率%实施例182.587实施例28489实施例38693对比例17585

27.从表1-3可以看出,本发明所提供的一种飞灰水洗液的资源回收工艺与现有技术从飞灰中回收钾盐、钠盐的工艺相比,成本低、工艺更简单,水洗液近乎全资源化,并且水资源能够逆向回用,大大的节约了飞灰水洗过程中的用水量。

28.以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效工艺变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1