一种含氟铵盐废水的处理方法与流程

1.本发明涉及废水处理技术领域,尤其涉及一种含氟铵盐废水的处理方法。

背景技术:

2.在冶炼、化工、电池材料(磷酸铁)等行业生产过程中,伴随着氨水的广泛使用,产生大量铵盐废水,例如硫酸铵废水或氯化铵废水等。同时,次类废水中往往含有中低浓度的氟离子。根据水质特点,处理此类含氟铵盐废水需要对水中的氨氮和氟离子两类污染物分别处理,例如可以采用吹脱法、汽提法、折点加氯法去除氨氮,采用化学沉淀法、絮凝沉淀法、吸附法去除氟离子。

3.随着上述行业的监管日益严格,越来越多的地区要求企业不能直接将处理合格的含氟铵盐废水排入水体,而需要企业实现此类废水的零排放。目前ro反渗透+mvr多效蒸发工艺已广泛应用于废水零排放处理领域。但如果直接将ro+mvr工艺应用于含氟铵盐废水的零排放处理,特别是mvr蒸发液氟离子浓度高于50mg/l时,容易出现mvr设备被氟腐蚀,设备寿命短、运行效率低、不易维护等问题,不利于整体工艺的运营管理。因此,有必要对传统工艺进行技术革新,实现对含氟铵盐废水的长期稳定、高效零排放处理。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供一种含氟铵盐废水的处理方法,可以有效降低含氟铵盐废水中氟离子的浓度。

5.本发明提供了一种含氟铵盐废水的处理方法,包括以下步骤:

6.a)将含氟铵盐废水进行沉淀除氟反应,过滤后,得到第一滤液和第一滤渣;

7.b)将所述第一滤液进行沉淀除钙反应,过滤后,得到第二滤液和第二滤渣;

8.c)调节所述第二滤液的ph值为5~6,得到ph调节液;

9.d)将所述ph调节液进行ro浓缩,得到ro淡水和ro浓水。

10.优选的,所述含氟铵盐废水中,氨氮浓度为5~15g/l,氟离子浓度为30~200mg/l,ph值为0.5~10。

11.优选的,所述沉淀除氟反应采用的试剂包括氯化钙溶液和氢氧化钙溶液中的至少一种;

12.所述沉淀除氟反应中,钙元素与氟元素的摩尔比不低于0.6:1;

13.所述沉淀除氟反应的ph值为7~10;

14.所述沉淀除氟反应的时间为0.5~1h。

15.优选的,所述沉淀除钙反应采用的除钙剂包括碳酸钠和二氧化碳中的至少一种;

16.所述沉淀除钙反应中,碳元素与钙元素的摩尔比为1~2:1;

17.所述沉淀除钙反应的ph值为8~10;

18.所述沉淀除钙反应的时间为0.5~2h。

19.优选的,步骤c)中,调节所述第二滤液的ph值的试剂包括硫酸或盐酸。

20.优选的,步骤d)中,所述ro浓缩采用2~3段串联,操作压力为1.0~8.0mpa,运行温度为20~30℃,浓缩倍数为5~10倍,膜间压差小于0.1mpa。

21.优选的,步骤d)中,所述ro浓缩后,还包括:

22.将所述ro浓水与阻蚀剂混合,进行蒸发结晶,得到铵盐结晶物和冷凝水;

23.所述蒸发结晶的过程中,控制蒸发液的ph值为3.2~5.5。

24.优选的,所述阻蚀剂包括硫酸铝、氯化铝、聚合氯化铝和聚合硫酸铝中的至少一种。

25.优选的,所述阻蚀剂中的铝元素与ro浓水中的氟元素的摩尔比为0.2~1:1。

26.优选的,控制蒸发液的ph值采用的试剂包括氨水;

27.所述蒸发结晶的温度为95~100℃,压力为

‑

15~

‑

20kpa。

28.本发明提供了一种含氟铵盐废水的处理方法,包括以下步骤:a)将含氟铵盐废水进行沉淀除氟反应,过滤后,得到第一滤液和第一滤渣;b)将所述第一滤液进行沉淀除钙反应,过滤后,得到第二滤液和第二滤渣;c)调节所述第二滤液的ph值为5~6,得到ph调节液;d)将所述ph调节液进行ro浓缩,得到ro淡水和ro浓水。本发明通过钙盐沉淀、阻蚀剂保护、氨水调ph等一系列措施,有效降低了含氟铵盐废水中氟离子的浓度,避免了氟离子对后续mvr设备的腐蚀,同时,可以保证含氟铵盐废水的长期稳定、高效零排放处理,具有药剂简单易得、成本低、操作控制简便、渣量小、运行效果稳定等优点。

附图说明

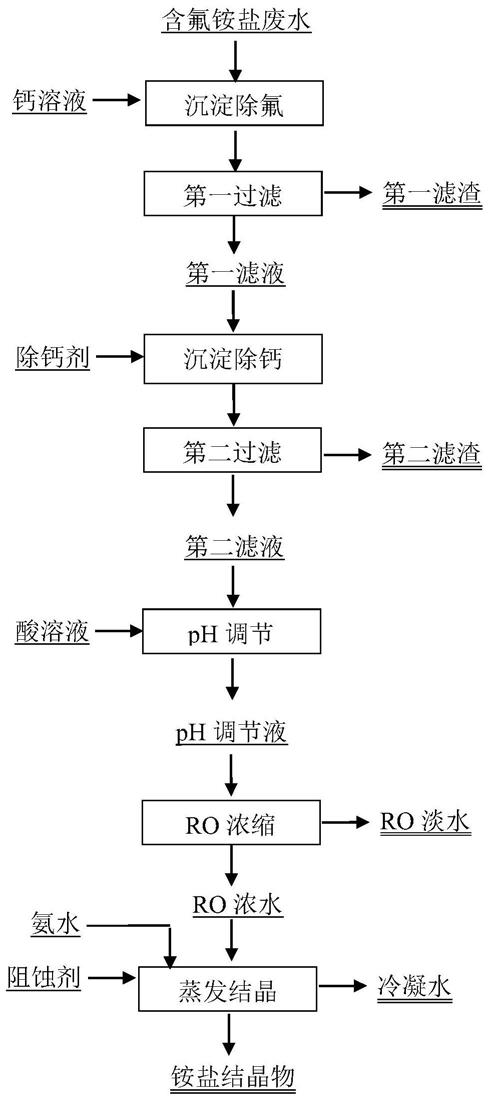

29.图1为本发明的一个实施例提供的含氟铵盐废水的处理流程示意图;

30.图2为本发明对比例3提供的含氟铵盐废水的处理流程示意图。

具体实施方式

31.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了一种含氟铵盐废水的处理方法,包括以下步骤:

33.a)将含氟铵盐废水进行沉淀除氟反应,过滤后,得到第一滤液和第一滤渣;

34.b)将所述第一滤液进行沉淀除钙反应,过滤后,得到第二滤液和第二滤渣;

35.c)调节所述第二滤液的ph值为5~6,得到ph调节液;

36.d)将所述ph调节液进行ro浓缩,得到ro淡水和ro浓水。

37.在本发明的某些实施例中,所述含氟铵盐废水中,氨氮浓度为5~15g/l,氟离子浓度为30~200mg/l,ph值为0.5~10。在本发明的某些实施例中,所述含氟铵盐废水的组分包括氨氮、氟离子、钙离子、硫酸根离子和磷酸根离子。在某些实施例中,所述含氟铵盐废水中,氨氮浓度为8.4g/l,氟离子浓度为140mg/l,ph值为0.8,钙离子浓度为20mg/l,硫酸根浓度为50.1g/l,磷酸根浓度为7.0g/l。

38.在本发明的某些实施例中,所述含氟铵盐废水中的含氟铵盐包括含氟硫酸铵或含氟氯化铵。

39.本发明先将含氟铵盐废水进行沉淀除氟反应,反应式如式(1)所示:

40.ca

2+

+2f

‑

=caf2↓ꢀꢀꢀ

式(1)。

41.在本发明的某些实施例中,所述沉淀除氟反应采用的试剂包括氯化钙溶液和氢氧化钙溶液中的至少一种;所述氢氧化钙溶液的质量浓度可以为15%;所述沉淀除氟反应中,钙元素与氟元素的摩尔比不低于0.6:1,具体可以为10.8:1、10.7:1;所述沉淀除氟反应的ph值为7~10;所述沉淀除氟反应的时间为0.5~1h,以保证反应充分。在某些实施例中,所述沉淀除氟反应的ph值为10、7或9.5。沉淀除氟的目的是预脱除废水中的氟离子,将第一滤液中氟离子浓度控制在12mg/l以内。在某些实施例中,将第一滤液中氟离子浓度控制在11mg/l、11.2mg/l、10.1mg/l。

42.沉淀除氟反应后,过滤,得到第一滤液和第一滤渣。本发明对所述过滤的方法并无特殊的限制,采用本领域技术人员熟知的过滤方法即可。在本发明的某些实施例中,所述过滤后,还包括:烘干。本发明对所述烘干的方法并无特殊的限制,采用本领域技术人员熟知的烘干的方法即可。

43.得到第一滤液后,将所述第一滤液进行沉淀除钙反应,反应式如式(2)所示:

44.2ca

2+

+co

32

‑

+co2+2oh

‑

=2caco3↓

+h2o

ꢀꢀꢀ

式(2)。

45.在本发明的某些实施例中,所述沉淀除钙反应采用的除钙剂包括碳酸钠和二氧化碳中的至少一种;所述沉淀除钙反应中,碳元素与钙元素的摩尔比为1~2:1;所述沉淀除钙反应的ph值为8~10;所述沉淀除钙反应的时间为0.5~2h,以保证反应充分。在某些实施例中,碳元素与钙元素的摩尔比为1:1或2:1。在某些实施例中,所述沉淀除钙反应的ph值为10、8.5或9.7。沉淀除钙的目的是深度去除第一滤液中的钙离子,将第二滤液中钙离子浓度控制在5mg/l以内,避免钙离子进入反渗透系统后造成膜结垢堵塞。

46.沉淀除钙反应后,过滤,得到第二滤液和第二滤渣。本发明对所述过滤的方法并无特殊的限制,采用本领域技术人员熟知的过滤方法即可。

47.得到第二滤液后,调节所述第二滤液的ph值为5~6,得到ph调节液。

48.在本发明的某些实施例中,调节所述第二滤液的ph值的试剂包括硫酸或盐酸。调节所述第二滤液的ph值为5~6,以适应反渗透系统对进水ph值的要求。在某些实施例中,调节所述第二滤液的ph值为6、5.5或5.0。当含氟铵盐废水中的含氟铵盐为含氟硫酸铵时,调节所述第二滤液的ph值的试剂为硫酸。当含氟铵盐废水中的含氟铵盐为含氟氯化铵时,调节所述第二滤液的ph值的试剂为盐酸。

49.得到ph调节液后,将所述ph调节液进行ro浓缩,得到ro淡水和ro浓水。

50.在本发明的某些实施例中,所述ro浓缩采用2~3段串联,以提高膜浓缩倍数;浓缩倍数控制为5~10倍,可大大降低后续蒸发结晶需处理的水量和能耗成本。在某些实施例中,所述ro浓缩采用2段串联。在某些实施例中,浓缩倍数控制为8倍、10倍、5倍。所述ro浓水中钙离子浓度不高于40mg/l,以避免产生硫酸钙等钙盐沉淀,造成膜结垢堵塞。

51.在本发明的某些实施例中,所述ro浓缩中,操作压力为1.0~8.0mpa,运行温度为20~30℃,膜间压差小于0.1mpa。运行时要持续监测膜间压差,如果膜间压差升高超过20%,说明膜系统有污堵,需要进行清洗。在某些实施例中,所述ro浓缩中,操作压力为7.0mpa或5.0mpa。在某些实施例中,所述ro浓缩中,运行温度为30℃、25℃或20℃。在本发明的某些实施例中,所述ro浓缩采用的ro膜元件为高压膜元件xc

‑

70。

52.在本发明的某些实施例中,得到ro浓水后,还包括:将所述ro浓水与阻蚀剂混合,进行蒸发结晶,得到铵盐结晶物和冷凝水;所述蒸发结晶的过程中,控制蒸发液的ph值为3.2~5.5。

53.在本发明的某些实施例中,所述阻蚀剂包括硫酸铝、氯化铝、聚合氯化铝和聚合硫酸铝中的至少一种。加入阻蚀剂的目的是为了降低ro浓水中游离氟离子的浓度,避免氟离子对蒸发设备和压缩机叶轮的腐蚀,反应式如式(3)~(5)所示:

54.3ca

2+

+2al

3+

+12f

‑

=3ca(alf6)2↓ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(3);

55.ca

2+

+2al

3+

+8f

‑

=ca(alf4)2↓ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(4);

56.al

3+

+xf

‑

=alf

x3

‑

x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(5)。

57.在本发明的某些实施例中,ro浓水中氟离子浓度为50~120mg/l。在某些实施例中,ro浓水中氟离子浓度为88mg/l、112mg/l或50.5mg/l。加入阻蚀剂后,阻蚀剂可与ro浓水中的氟离子形成氟铝配合物或氟铝酸钙等沉淀,从而降低ro浓水中游离氟离子浓度。控制所述阻蚀剂中的铝元素与ro浓水中的氟元素的摩尔比为0.2~1:1,在蒸发结晶过程中,可以保证蒸发液剩余的氟离子浓度在30mg/l以内。在某些实施例中,控制所述阻蚀剂中的铝元素与ro浓水中的氟元素的摩尔比为0.2:1、1:1或0.5:1。

58.在本发明的某些实施例中,所述蒸发结晶的温度为95~100℃,压力为

‑

15~

‑

20kpa。在某些实施例中,所述蒸发结晶的温度为95℃或100℃。在某些实施例中,所述蒸发结晶的压力为

‑

15kpa。在蒸发结晶的过程中,ro浓水中的少量氨氮会以氨气的形式挥发,造成强制蒸发液ph值降低,蒸发液ph值过低,会导致蒸发器本体及压缩机叶轮腐蚀,因此需要控制蒸发液的ph值。在本发明的某些实施例中,控制蒸发液的ph值采用的试剂包括氨水,控制蒸发液的ph值为3.2~5.5。在某些实施例中,控制蒸发液的ph值为3.2~3.8、4.9~5.5或4.1~4.7。

59.本发明对上文采用的原料的来源并无特殊的限制,可以为一般市售。

60.图1为本发明的一个实施例提供的含氟铵盐废水的处理流程示意图。

61.与现有技术的处理方法相比,本发明提供的处理方法具有以下有益效果:

62.本发明通过钙盐沉淀、阻蚀剂保护、氨水调ph等一系列措施,有效降低了含氟铵盐废水中氟离子的浓度,避免了氟离子对后续mvr设备的腐蚀,同时,可以保证含氟铵盐废水的长期稳定、高效零排放处理,具有药剂简单易得、成本低、操作控制简便、渣量小、运行效果稳定等优点。

63.为了进一步说明本发明,以下结合实施例对本发明提供的一种含氟铵盐废水的处理方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

64.实施例中采用的含氟铵盐废水取自湖南某磷酸铁电池生产企业,ro浓缩中所用的ro膜元件为高压膜元件xc

‑

70。

65.实施例1

66.含氟铵盐废水的成分如下:

67.氨氮浓度为8.4g/l,氟离子浓度为140mg/l,ph为0.8,钙离子浓度为20mg/l,硫酸根浓度为50.1g/l,磷酸根浓度为7.0g/l。

68.含氟铵盐废水的处理方法包括(参见图1):

69.1)向450m3含氟铵盐废水中加入质量浓度为15%的石灰水(其中,石灰的用量为

2.64t),钙元素与氟元素的摩尔比为10.8:1,ph为10.0,进行沉淀除氟反应,反应1h后,经过滤、烘干,得到10.1t干渣(含氟化钙、硫酸钙和磷酸钙)和465m3第一滤液;第一滤液中氟离子浓度为11.0mg/l;

70.2)向第一滤液中加入0.98t碳酸钠,碳元素与钙元素的摩尔比为1:1,ph为10.0,进行沉淀除钙反应,反应2h后,经过滤,得到464m3第二滤液和第二滤渣;第二滤液中钙离子浓度为5.0mg/l;

71.3)向第二滤液中加入2.4l、质量浓度为98%的硫酸溶液,调节ph至6,得到ph调节液;

72.4)将ph调节液经过2段ro浓缩,浓缩倍数控制为8倍,控制操作压力为7.0mpa,运行温度为30℃,膜间压差小于0.1mpa,得到406m3的ro淡水和58m3的ro浓水;ro浓水中氟离子浓度为88mg/l,钙离子浓度为40mg/l;

73.5)向ro浓水中加入7.2kg氯化铝,控制氯化铝中铝元素与ro浓水中氟元素的摩尔比为0.2:1;在95℃、

‑

15kpa的条件下进行蒸发结晶,得到26.2t硫酸铵结晶物和冷凝水;在结晶过程中,蒸发液ph呈下降趋势,加入氨水控制蒸发液ph为稳定在3.2~3.8。

74.经检测,蒸发母液剩余的氟离子浓度在24

±

5mg/l,氟离子很低,不会影响mvr设备性能和连续正常运行,含氟铵盐废水实现零排放。

75.实施例2

76.含氟铵盐废水的成分与实施例1相同。

77.含氟铵盐废水的处理方法包括:

78.1)向450m3含氟铵盐废水中加入质量浓度为15%的石灰水(其中,石灰的用量为2.63t,,钙元素与氟元素的摩尔比为10.7:1,ph为7.0,进行沉淀除氟反应,反应0.5h后,经过滤、烘干,得到10.0t干渣和465m3第一滤液;第一滤液中氟离子浓度为11.2mg/l;

79.2)向第一滤液中加入0.99t碳酸钠,碳元素与钙元素的摩尔比为1:1,ph为8.5,进行沉淀除钙反应,反应0.5h后,经过滤,得到464m3第二滤液和第二滤渣;第二滤液中钙离子浓度为4.5mg/l;

80.3)向第二滤液中加入0.07l、质量浓度为98%的硫酸溶液,调节ph至5.5,得到ph调节液;

81.4)将ph调节液经过3段ro浓缩,浓缩倍数控制为10倍,控制操作压力为7.0mpa,运行温度为25℃,膜间压差小于0.1mpa,得到418m3的ro淡水和46m3的ro浓水;ro浓水中氟离子浓度为112mg/l,钙离子浓度为45mg/l;

82.5)向ro浓水中加入36.5kg氯化铝,控制氯化铝中铝元素与ro浓水中氟元素的摩尔比为1:1;在100℃、

‑

15kpa的条件下进行蒸发结晶,得到28.5硫酸铵结晶物和冷凝水;在结晶过程中,蒸发液ph呈下降趋势,加入氨水控制蒸发液ph为稳定在4.9~5.5。

83.经检测,蒸发母液剩余的氟离子浓度在17

±

5mg/l,氟离子很低,不会影响mvr设备性能和连续正常运行,含氟铵盐废水实现零排放。

84.实施例3

85.含氟铵盐废水的成分与实施例1相同。

86.含氟铵盐废水的处理方法包括:

87.1)向450m3含氟铵盐废水中加入质量浓度为15%的石灰水(其中,石灰的用量为

2.64t),钙元素与氟元素的摩尔比为10.7:1,ph为9.5,进行沉淀除氟反应,反应1h后,经过滤、烘干,得到10.10t干渣和465m3第一滤液;第一滤液中氟离子浓度为10.1mg/l;

88.2)向第一滤液中加入1.97t碳酸钠,碳元素与钙元素的摩尔比为2:1,ph为9.7,进行沉淀除钙反应,反应0.5h后,经过滤,得到464m3第二滤液和第二滤渣;第二滤液中钙离子浓度为3.2mg/l;

89.3)向第二滤液中加入1.4l、质量浓度为98%的硫酸溶液,调节ph至5.0,得到ph调节液;

90.4)将ph调节液经过1段ro浓缩,浓缩倍数控制为5倍,控制操作压力为5.0mpa,运行温度为20℃,膜间压差小于0.1mpa,得到371m3的ro淡水和93m3的ro浓水;ro浓水中氟离子浓度为50.5mg/l,钙离子浓度为16mg/l;

91.5)向ro浓水中加入21.1kg硫酸铝,控制氯化铝中铝元素与ro浓水中氟元素的摩尔比为0.5:1;在100℃、

‑

15kpa的条件下进行蒸发结晶,得到27.4t硫酸铵结晶物和冷凝水;在结晶过程中,蒸发液ph呈下降趋势,加入氨水控制蒸发液ph为稳定在4.1~4.7。

92.经检测,蒸发母液剩余的氟离子浓度在21

±

5mg/l,氟离子很低,不会影响mvr设备性能和连续正常运行,含氟铵盐废水实现零排放。

93.对比例1

94.含氟铵盐废水的成分与实施例1相同。

95.含氟铵盐废水的处理方法按照实施例1的处理步骤进行,区别在于,步骤5)中不加入氯化铝。

96.经检测,蒸发母液剩余的氟离子浓度在88mg/l以上,并持续升高,氟离子很高,证明不加入氯化铝等铝盐,不能控制蒸发液氟离子浓度,会腐蚀蒸发器316l材质的蒸发器本体及压缩机叶轮,影响蒸发器寿命和稳定运行。

97.对比例2

98.含氟铵盐废水的成分与实施例1相同。

99.含氟铵盐废水的处理方法按照实施例1的处理步骤进行,区别在于,步骤5)中加入3.6kg氯化铝。

100.经检测,蒸发液剩余的氟离子浓度在64

±

10mg/l,氟离子很高,证明氯化铝加入量不足,不能控制蒸发液氟离子浓度,会腐蚀蒸发器316l材质的蒸发器本体及压缩机叶轮,影响蒸发器寿命和稳定运行。

101.对比例3

102.含氟铵盐废水的成分与实施例1相同。

103.图2为本发明对比例3提供的含氟铵盐废水的处理流程示意图,按照图2所述的处理过程进行,向含氟铵盐废水中加入2.85t氢氧化钠,调节ph至6,得到ph调节液;然后,直接进行ro浓缩和蒸发结晶。

104.经检测,ro浓缩时出现膜结垢,蒸发结晶时,蒸发液剩余的氟离子浓度在214

±

10mg/l,氟离子很高,证明不预先除氟,不能控制蒸发液氟离子浓度,会腐蚀蒸发器316l材质的蒸发器本体及压缩机叶轮,影响蒸发器寿命和稳定运行。

105.通过实施例1~3和对比例1~3可知,在本发明的工艺及参数控制下,能够有效控制蒸发液氟离子浓度低于30mg/l,避免316l材质的蒸发器本体及压缩机叶轮腐蚀,保障蒸

发器寿命和稳定运行。

106.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1