一种分散染料生产废水处理及盐份资源化回收的工艺的制作方法

1.本发明涉及工业废水处理技术领域,尤其涉及一种分散染料生产废水处理及盐份资源化回收的工艺。

背景技术:

2.随着染料工业的快速发展,我国成为目前全世界最大的染料生产国,染料制造中产生的“三废”,特别是废水,是我国染料工业成为污染大户的主要来源。

3.由于国内外对分散染料的需求日益增加,环境问题日益突出。分散染料是一类分子比较小且结构上不带水溶性基团的重要的有机染料,主要用于聚酯纤维(涤纶)及其混纺织物的染色,具有色泽鲜艳、耐洗的特点。由于分散染料不溶于水,因此,在生产过程中需要使用大量硫酸以及有机溶剂作为分散染料及其中间体的溶剂,但会产生大量的含酸废水,色度高且具有生物毒性,处理难度高。

4.现有的分散染料的处理技术主要是去除有机物、降低cod、去除色度、处理水中的酸和溶剂。目前处理这种含酸废水的方法包括:1)采用石灰中和法,但是有机物负载在沉淀后的硫酸钙固体上,硫酸钙不能被回收应用,从而这种处理方法产生了新的固废,污染物仅仅是转移,而非消除;2)采用化学氧化法,如药剂氧化法、o3氧化法、光氧化法等方法,但降解效率低,且色度去除效果差或者经过处理后溶液放置后反色严重。

5.专利号为cn201811533549.1、名称为一种含低浓度硫酸分散染料废水的资源化利用方法的专利中公开了采用活性炭吸附有机物处理含酸分散染料废水的技术方案,然后采用再生活性炭的工艺处理有机物,活性炭经高温热再生的方法再生后可重复利用。但在有机物浓度高的情况下,活性炭使用量大,并且活性炭再生损失率高。另外专利中也公开了吸附后废水经树脂吸附,脱除废水中的硫酸,然后吸附饱和的树脂用氨水进行脱附再生,脱附液经蒸发浓缩后回收硫酸铵,后续采用膜生物反应器、芬顿流化床、臭氧氧化工艺处理剩余废水。上述工艺的缺陷为流程长、树脂用量大、蒸发耗能高、设备投资和运行成本高。

6.专利号为cn201310086477.1、名称为一种分散染料生产中含硫酸废水的循环利用方法的专利中公开了采用氧化钙和/或氢氧化钙中和的方法处理含酸分散染料废水的技术方案,再采用硫酸亚铁和碳酸钠混合处理,滤渣进行煅烧,得到氧化钙和so2,氧化钙回用,so2制成硫酸后回生产用。此工艺理论上虽可行,然而煅烧生成的尾气有二次污染的风险,尾气处理的工艺路线长且费用高。工业生产中产生的含so2废气经石灰吸收和氧化后制成硫酸钙,若要将so2制成硫酸,工艺路线长,经济不合理,因此,此工艺实际使用困难。

7.基于上述现状,仍需继续寻找可行处理含酸分散染料废水的工艺,同时还要能够降低工艺处理路线长度,减少运行费用以及实际操作难度,工艺稳定、实际运行可行、经济上可行。

技术实现要素:

8.本发明针对现有技术中存在的含酸分散染料废水的工艺处理路线长、运行费用

高、实际操作难等缺陷,提供了新的一种分散染料生产废水处理及盐份资源化回收的工艺。

9.为了解决上述技术问题,本发明通过以下技术方案实现:

10.一种分散染料生产废水处理及盐份资源化回收的工艺,分散染料生产废水依次经过中和处理、eco亚临界水催化氧化、气液分离、冷冻结晶、纳滤膜浓缩分离、生化处理后达到排放标准,并回收盐份和溶剂,具体步骤如下:

11.q1:中和处理:将分散染料生产废水通入废水预处理装置中,再加入碳酸钠或氢氧化钠,将分散染料生产废水的ph值调节至弱酸性5.5~6.5,此时分散染料生产废水中的硫酸经反应后生成硫酸钠;

12.q2:eco亚临界水催化氧化:经中和处理后的分散染料生产废水进入eco亚临界水催化氧化装置,所述eco亚临界水催化氧化装置包括空气缓冲罐、空压机、高压泵、热量回收系统、反应器、冷却器、控制阀、气液分离器、氧化液出料泵、尾气吸收器、高压空气减压阀、加热器,所述空压机将空气加压至4~20mpa并输入所述空气缓冲罐,再经过所述高压空气减压阀后进入所述热量回收系统,所述分散染料生产废水经所述高压泵加压后一并进入热量回收系统,空气和分散染料生产废水经由所述加热器加热至120~280℃后进入所述反应器,所述反应器内的压力设为5.0~9.8mpa、温度设为160~300℃,所述反应器内设有催化剂,在催化剂的作用下所述分散染料生产废水中的大分子有机物降解成小分子有机物、酸性物质、co2、水;

13.q3:气液分离:所述分散染料生产废水继续流入冷却器、控制阀、气液分离器,然后经过气液分离器的粗过滤作用,所述分散染料生产废水中的气体从尾气吸收器中排出,得到剩余的氧化液;

14.q4:冷冻结晶:所述氧化液通过氧化液出料泵进入冷冻结晶装置,冷冻出十水硫酸钠,冷冻结晶温度为

‑

15~10℃;

15.q5:纳滤膜浓缩分离:随后冷冻后的氧化液进入nf纳滤膜浓缩装置,得到的浓缩液继续流回所述冷冻结晶装置,冷冻结晶装置与所述nf纳滤膜浓缩装置之间形成膜浓缩液循环通道,氧化液进行循环浓缩直至十水硫酸钠的总回收率90%~99.9%;

16.q6:生化:氧化液中的溶剂通过浓缩分离回收装置回收甲酸钠盐份或甲酸,剩余的氧化液继续进入生化装置中处理直至达到排放标准。

17.分散染料生产废水经上述工艺处理后必须达到本行业的排放标准,具体参照《gb42874

‑

2012纺织染整工业水污染物排放标准》。

18.在步骤q1中,分散染料生产废水通常含有大量的硫酸、有机溶剂以及生产原料及其副反应有机产物,具有色度高、难生物降解的问题,因此本发明加入碳酸钠或氢氧化钠,先将分散染料生产废水中大量硫酸中和,使分散染料生产废水呈弱酸性,便于后续氧化降解。

19.在步骤q2中,热量回收系统具有节能的作用,尾气吸收器具有去除尾气中voc、氨氮以及其他污染物的作用,高压空气减压阀具有控制系统压力的作用,加热器具有开机升温的作用,催化剂具有提高有机物降解率的作用。

20.热量回收系统、反应器的工作温度高于分散染料生产废水的沸点但低于临界温度,且压力低于其临界压力的条件下,从而形成亚临界水催化氧化状态。

21.若分散染料生产废水采用甲酸或乙酸作为溶剂,则经eco亚临界水催化氧化后溶

剂几乎不被氧化;若分散染料生产废水采用甲醇或乙醇作为溶剂,则经eco亚临界水催化氧化装置后溶剂被氧化成甲酸或乙酸;若分散染料生产废水采用其他酸或醇,则经eco亚临界水催化氧化装置后溶剂大部分被氧化成co2,水以及甲酸、乙酸。

22.在步骤q4、q5中,冷冻结晶装置、nf纳滤膜浓缩装置连通并形成膜浓缩液循环通道,能冷冻出合格的十水硫酸钠,冷冻后的氧化液采用nf纳滤膜浓缩装置进行浓缩,并流回冷冻结晶装置中继续浓缩,从而能够充分浓缩分散染料生产废水,提高硫酸钠盐的回收率,本发明的硫酸钠盐的总回收率可高达99.9%。

23.在步骤q6中,溶剂资源化后本发明采用浓缩分离回收装置、生化装置,以浓缩甲酸钠盐、浓缩乙酸钠盐形式回收或以甲酸钠盐、乙酸钠盐回收,或可ph调节后采用电渗析法进行分离,回收甲酸、乙酸。所述浓缩分离回收装置的工作温度为15℃~35℃,有助于盐份的回收。

24.本发明整个工艺不仅能回收分散染料生产废水中的盐份、有机溶剂,做到最大资源化,实现废水零排放的目的,且能缩短工艺处理路线、降低运行费用和实际操作难度,具有突出实质性特点和显著进步。

25.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,在步骤q4中,所述冷冻结晶装置包括一级能量回收换热器、十水硫酸钠冷冻结晶循环通道,所述十水硫酸钠冷冻结晶循环通道包括二级能量回收换热器、连续冷冻釜、冷冻出料泵、稠厚器、离心机、离心母液池、冷冻母液出料泵,所述氧化液进入一级能量回收换热器的热侧入口,再从一级能量回收换热器的热侧出口进入二级能量回收换热器,再依次经过连续冷冻釜、冷冻出料泵、稠厚器、离心机、离心母液池、冷冻母液出料泵,最后流回所述二级能量回收换热器的冷侧入口,形成十水硫酸钠冷冻结晶循环通道,经过冷冻结晶后的氧化液从二级能量回收换热器的冷侧出口进入一级能量回收换热器的冷侧入口;所述冷冻结晶装置还包括冷冻换热器、冷冻换热进料泵,所述冷冻换热器与所述连续冷冻釜之间通过所述冷冻换热进料泵形成冷冻换热循环。

26.本发明采用上述的冷冻结晶装置,不仅能够冷冻并分离出合格的十水硫酸钠,且冷量效率高。离心机装置有助于便捷的将十水硫酸钠分离提取。

27.本发明采用外置式的一级能量回收换热器和二级能量回收换热器,以及采用大流量低扬程的冷冻出料泵、冷冻母液出料泵,能够减缓盐份在一级能量回收换热器和二级能量回收换热器的管壁沉积,提高换热效率,再配合连续冷冻釜,能够高效地结晶,并且结晶温度可稳定控制。相对于现有技术中的间歇式结晶,本发明操作更简单、高效、自动化。

28.本发明采用稠厚器,能够降低结晶母液的过饱和度以及控制结晶的颗粒度,保证盐份最大量析出以及颗粒度均匀。

29.本发明采用冷冻换热器、冷冻换热进料泵形成冷冻换热循环,不仅将提取盐份后的结晶母液循环冷却冷冻进料,能够最大限度地回收冷量,而且能够将结晶母液温度提升至合适的进料温度范围内,减少了进料加热要求。

30.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,在步骤q5中,所述nf纳滤膜浓缩装置包括膜装置进料水箱、膜提升泵、保安过滤器、高压膜进料泵、膜系统、膜产水箱,所述氧化液从一级能量回收换热器的冷侧出口进入膜装置进料水箱,再依次经过膜提升泵、保安过滤器、高压膜进料泵、膜系统的过滤作用,所述氧化液从所

述膜系统的浓液出口回流到所述一级能量回收换热器,当十水硫酸钠的总回收率达到90%~99.9%,则所述氧化液从所述膜系统的清液出口进入膜产水箱。

31.本发明采用上述的nf纳滤膜浓缩装置,能够高效地浓缩废水中的硫酸钠,并且能够长期稳定运行。

32.本发明的保安过滤器的过滤精度为1微米~10微米,优选过滤精度为5微米的保安过滤器,用于保护膜系统的正常使用。

33.膜系统具有浓缩分离的作用,其中膜系统能拦截硫酸盐并进行浓缩,配合冷冻工艺,提高硫酸钠的回收率,而溶剂能透过膜系统进行下一步处理。

34.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.01~1.5。

35.本发明采用上述的氧气供给量,能够最大程度去除有机物的cod,增强eco亚临界水催化氧化的效果。

36.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述反应器为塔式反应器,高径比为5~20,所述分散染料生产废水在所述反应器中呈近平推流状态,所述分散染料生产废水在所述反应器中反应停留时间为0.5h~4h。

37.本发明采用上述的塔式反应器,能保证气液两相反应的顺利进行。

38.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述反应器为固定床反应器,在反应期间,所述反应器填充有体积百分比至少为30%的催化剂,所述反应器采用厚度为1~6mm的不锈钢复合钛材质或碳钢复合钛材质或不锈钢复合锆材质,所述催化剂包括金属氧化物载体、设置在所述金属氧化物载体上的催化活性金属,所述金属氧化物载体为tio2或zro2,所述催化活性金属为ru或pd活性组分并且负载质量百分比为0.5%wt~2%wt。

39.本发明采用上述比例的催化剂,能保证分散染料生产废水与催化剂能够进行充分的接触,保障反应效率,提高降解率。催化剂是由负载高活性的ru或pd活性组分的tio2载体或zro2载体经过100~120℃的干燥、500~700℃的煅烧、活化制得,能有效提高苯胺类有机物的降解率以及去除有机杂质。

40.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述一级能量回收换热器、二级能量回收换热器为套管式换热器或管壳式换热器。

41.本发明采用套管式换热器或管壳式换热器进行能量的回收,能够节约冷量消耗,达到节能的作用。

42.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述浓缩分离回收装置为乙酸钠蒸发结晶装置。

43.经过溶剂浓缩资源化,本发明采用乙酸钠蒸发结晶装置能高效的通过蒸发结晶得出晶体乙酸钠产品。

44.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述膜系统至少包括1组的耐压规格大于41bar的抗污染纳滤膜。

45.膜系统可采用至少1组抗污染纳滤膜,能够耐受高浓度有机物,提高硫酸钠回收率。

46.作为优选,上述所述的一种分散染料生产废水处理及盐份资源化回收的工艺,所述冷冻结晶装置还包括输料机,所述输料机与所述离心机的固体出料口连接;所述nf纳滤膜浓缩装置还包括膜高压泵,所述膜高压泵设于所述膜产水箱、浓缩分离回收装置之间。

47.本发明采用上述的输料机与离心机连接结构,不仅能够满足连续出料要求,并且能够达到自动化生产。

48.本发明的膜高压泵能够为膜浓缩提供动力,根据设定的膜系统的压力,可选择300m至750m扬程的膜高压泵,优选360m扬程的膜高压泵对应耐压规格41bar的抗污染纳滤膜、700m扬程的膜高压泵对应耐压规格75bar的抗污染纳滤膜。膜高压泵的类型优选高压多级离心泵、高压柱塞泵、高压隔膜泵。

49.与现有技术相比,本发明采用eco亚临界水催化氧化工艺,具有有机物降解率高、氧化后色度好、后续回收的盐以及回收的溶剂质量高的优势。本发明利用eco亚临界水催化氧化装置为主,耦合高效的nf纳滤膜浓缩装置、冷冻结晶装置等工艺处理分散染料生产废水,实现资源化回收。普遍的分散染料生产废水含有大量的硫酸、大量有机溶剂以及生产原料及其副反应有机产物,色度高、难生物降解。本发明先通过废水预处理装置将分散染料生产废水中和至弱酸性,然后采用eco亚临界水催化氧化装置降解难降解的大分子有机物,使其降解成小分子有机物,再采用冷冻结晶装置和nf纳滤膜浓缩装置的组合工艺资源化回收高质量的硫酸钠盐,nf纳滤膜产水为有机溶剂浓缩后资源化所利用,整个工艺做到资源化回收废水中盐份、回收溶剂,废水零排放的目的。

附图说明

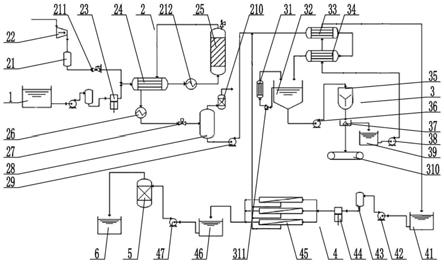

50.图1为本发明的结构示意图。

具体实施方式

51.下面结合附图1和具体实施方式对本发明作进一步详细描述,但它们不是对本发明的限制:

52.实施例1

53.一种分散染料生产废水处理及盐份资源化回收的工艺,分散染料生产废水依次经过中和处理、eco亚临界水催化氧化、气液分离、冷冻结晶、纳滤膜浓缩分离、生化处理后达到排放标准,并回收盐份和溶剂,具体步骤如下:

54.q1:中和处理:将分散染料生产废水通入废水预处理装置1中,再加入氢氧化钠,将分散染料生产废水的ph值调节至弱酸性5.5,此时分散染料生产废水中的硫酸经反应后生成硫酸钠;

55.q2:eco亚临界水催化氧化:经中和处理后的分散染料生产废水进入eco亚临界水催化氧化装置2,所述eco亚临界水催化氧化装置2包括空气缓冲罐21、空压机22、高压泵23、热量回收系统24、反应器25、冷却器26、控制阀27、气液分离器28、氧化液出料泵29、尾气吸收器210、高压空气减压阀211、加热器212,所述空压机22将空气加压至4mpa并输入所述空气缓冲罐21,再经过所述高压空气减压阀211后进入所述热量回收系统24,所述分散染料生产废水经所述高压泵23加压后一并进入热量回收系统24,空气和分散染料生产废水经由所述加热器212加热至120℃后进入所述反应器25,所述反应器25内的压力设为5.0mpa、温度

设为160℃,所述反应器25内设有催化剂,在催化剂的作用下所述分散染料生产废水中的大分子有机物降解成小分子有机物、酸性物质、co2、水;

56.q3:气液分离:所述分散染料生产废水继续流入冷却器26、控制阀27、气液分离器28,然后经过气液分离器28的粗过滤作用,所述分散染料生产废水中的气体从尾气吸收器210中排出,得到剩余的氧化液;

57.q4:冷冻结晶:所述氧化液通过氧化液出料泵29进入冷冻结晶装置3,冷冻出十水硫酸钠,冷冻结晶温度为

‑

15℃;

58.q5:纳滤膜浓缩分离:随后冷冻后的氧化液进入nf纳滤膜浓缩装置4,得到的浓缩液继续流回所述冷冻结晶装置3,冷冻结晶装置3与所述nf纳滤膜浓缩装置4之间形成膜浓缩液循环通道,氧化液进行循环浓缩直至十水硫酸钠的总回收率90%;

59.q6:生化:氧化液中的溶剂通过浓缩分离回收装置5回收甲酸钠盐份或甲酸,剩余的氧化液继续进入生化装置6中处理直至达到排放标准。

60.作为优选,在步骤q4中,所述冷冻结晶装置3包括一级能量回收换热器33、十水硫酸钠冷冻结晶循环通道,所述十水硫酸钠冷冻结晶循环通道包括二级能量回收换热器34、连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,所述氧化液进入一级能量回收换热器33的热侧入口,再从一级能量回收换热器33的热侧出口进入二级能量回收换热器34,再依次经过连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,最后流回所述二级能量回收换热器34的冷侧入口,形成十水硫酸钠冷冻结晶循环通道,经过冷冻结晶后的氧化液从二级能量回收换热器34的冷侧出口进入一级能量回收换热器33的冷侧入口;所述冷冻结晶装置3还包括冷冻换热器31、冷冻换热进料泵311,所述冷冻换热器31与所述连续冷冻釜32之间通过所述冷冻换热进料泵311形成冷冻换热循环。

61.作为优选,在步骤q5中,所述nf纳滤膜浓缩装置4包括膜装置进料水箱41、膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45、膜产水箱46,所述氧化液从一级能量回收换热器33的冷侧出口进入膜装置进料水箱41,再依次经过膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45的过滤作用,所述氧化液从所述膜系统45的浓液出口回流到所述一级能量回收换热器33,当十水硫酸钠的总回收率达到90%,则所述氧化液从所述膜系统45的清液出口进入膜产水箱46。

62.作为优选,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.01。

63.作为优选,所述反应器25为塔式反应器,高径比为5,所述分散染料生产废水在所述反应器25中呈近平推流状态,所述分散染料生产废水在所述反应器25中反应停留时间为4h。

64.作为优选,所述反应器25为固定床反应器,在反应期间,所述反应器25填充有体积百分比至少为30%的催化剂,所述反应器25采用厚度为1mm的不锈钢复合钛材质,所述催化剂包括金属氧化物载体、设置在所述金属氧化物载体上的催化活性金属,所述金属氧化物载体为tio2,所述催化活性金属为ru或pd活性组分并且负载质量百分比为2%wt。

65.作为优选,所述一级能量回收换热器33、二级能量回收换热器34为套管式换热器或管壳式换热器。

66.作为优选,所述浓缩分离回收装置5为乙酸钠蒸发结晶装置。

67.作为优选,所述膜系统45至少包括1组的耐压规格大于41bar的抗污染纳滤膜。

68.作为优选,所述冷冻结晶装置3还包括输料机310,所述输料机310与所述离心机37的固体出料口连接;所述nf纳滤膜浓缩装置4还包括膜高压泵47,所述膜高压泵47设于所述膜产水箱46、浓缩分离回收装置5之间。

69.实施例2

70.一种分散染料生产废水处理及盐份资源化回收的工艺,分散染料生产废水依次经过中和处理、eco亚临界水催化氧化、气液分离、冷冻结晶、纳滤膜浓缩分离、生化处理后达到排放标准,并回收盐份和溶剂,具体步骤如下:

71.q1:中和处理:将分散染料生产废水通入废水预处理装置1中,再加入碳酸钠,将分散染料生产废水的ph值调节至弱酸性6,此时分散染料生产废水中的硫酸经反应后生成硫酸钠;

72.q2:eco亚临界水催化氧化:经中和处理后的分散染料生产废水进入eco亚临界水催化氧化装置2,所述eco亚临界水催化氧化装置2包括空气缓冲罐21、空压机22、高压泵23、热量回收系统24、反应器25、冷却器26、控制阀27、气液分离器28、氧化液出料泵29、尾气吸收器210、高压空气减压阀211、加热器212,所述空压机22将空气加压至10mpa并输入所述空气缓冲罐21,再经过所述高压空气减压阀211后进入所述热量回收系统24,所述分散染料生产废水经所述高压泵23加压后一并进入热量回收系统24,空气和分散染料生产废水经由所述加热器212加热至200℃后进入所述反应器25,所述反应器25内的压力设为7mpa、温度设为230℃,所述反应器25内设有催化剂,在催化剂的作用下所述分散染料生产废水中的大分子有机物降解成小分子有机物、酸性物质、co2、水;

73.q3:气液分离:所述分散染料生产废水继续流入冷却器26、控制阀27、气液分离器28,然后经过气液分离器28的粗过滤作用,所述分散染料生产废水中的气体从尾气吸收器210中排出,得到剩余的氧化液;

74.q4:冷冻结晶:所述氧化液通过氧化液出料泵29进入冷冻结晶装置3,冷冻出十水硫酸钠,冷冻结晶温度为2℃;

75.q5:纳滤膜浓缩分离:随后冷冻后的氧化液进入nf纳滤膜浓缩装置4,得到的浓缩液继续流回所述冷冻结晶装置3,冷冻结晶装置3与所述nf纳滤膜浓缩装置4之间形成膜浓缩液循环通道,氧化液进行循环浓缩直至十水硫酸钠的总回收率95%;

76.q6:生化:氧化液中的溶剂通过浓缩分离回收装置5回收甲酸钠盐份或甲酸,剩余的氧化液继续进入生化装置6中处理直至达到排放标准。

77.作为优选,在步骤q4中,所述冷冻结晶装置3包括一级能量回收换热器33、十水硫酸钠冷冻结晶循环通道,所述十水硫酸钠冷冻结晶循环通道包括二级能量回收换热器34、连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,所述氧化液进入一级能量回收换热器33的热侧入口,再从一级能量回收换热器33的热侧出口进入二级能量回收换热器34,再依次经过连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,最后流回所述二级能量回收换热器34的冷侧入口,形成十水硫酸钠冷冻结晶循环通道,经过冷冻结晶后的氧化液从二级能量回收换热器34的冷侧出口进入一级能量回收换热器33的冷侧入口;所述冷冻结晶装置3还包括冷冻换热器

31、冷冻换热进料泵311,所述冷冻换热器31与所述连续冷冻釜32之间通过所述冷冻换热进料泵311形成冷冻换热循环。

78.作为优选,在步骤q5中,所述nf纳滤膜浓缩装置4包括膜装置进料水箱41、膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45、膜产水箱46,所述氧化液从一级能量回收换热器33的冷侧出口进入膜装置进料水箱41,再依次经过膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45的过滤作用,所述氧化液从所述膜系统45的浓液出口回流到所述一级能量回收换热器33,当十水硫酸钠的总回收率达到95%,则所述氧化液从所述膜系统45的清液出口进入膜产水箱46。

79.作为优选,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.25。

80.作为优选,所述反应器25为塔式反应器,高径比为12,所述分散染料生产废水在所述反应器25中呈近平推流状态,所述分散染料生产废水在所述反应器25中反应停留时间为1h。

81.作为优选,所述反应器25为固定床反应器,在反应期间,所述反应器25填充有体积百分比至少为30%的催化剂,所述反应器25采用厚度为3mm的不锈钢复合锆材质,所述催化剂包括金属氧化物载体、设置在所述金属氧化物载体上的催化活性金属,所述金属氧化物载体为zro2,所述催化活性金属为ru或pd活性组分并且负载质量百分比为1.2%wt。

82.作为优选,所述一级能量回收换热器33、二级能量回收换热器34为套管式换热器或管壳式换热器。

83.作为优选,所述浓缩分离回收装置5为乙酸钠蒸发结晶装置。

84.作为优选,所述膜系统45至少包括1组的耐压规格大于41bar的抗污染纳滤膜。

85.作为优选,所述冷冻结晶装置3还包括输料机310,所述输料机310与所述离心机37的固体出料口连接;所述nf纳滤膜浓缩装置4还包括膜高压泵47,所述膜高压泵47设于所述膜产水箱46、浓缩分离回收装置5之间。

86.实施例3

87.一种分散染料生产废水处理及盐份资源化回收的工艺,分散染料生产废水依次经过中和处理、eco亚临界水催化氧化、气液分离、冷冻结晶、纳滤膜浓缩分离、生化处理后达到排放标准,并回收盐份和溶剂,具体步骤如下:

88.q1:中和处理:将分散染料生产废水通入废水预处理装置1中,再加入碳酸钠或氢氧化钠,将分散染料生产废水的ph值调节至弱酸性6.5,此时分散染料生产废水中的硫酸经反应后生成硫酸钠;

89.q2:eco亚临界水催化氧化:经中和处理后的分散染料生产废水进入eco亚临界水催化氧化装置2,所述eco亚临界水催化氧化装置2包括空气缓冲罐21、空压机22、高压泵23、热量回收系统24、反应器25、冷却器26、控制阀27、气液分离器28、氧化液出料泵29、尾气吸收器210、高压空气减压阀211、加热器212,所述空压机22将空气加压至20mpa并输入所述空气缓冲罐21,再经过所述高压空气减压阀211后进入所述热量回收系统24,所述分散染料生产废水经所述高压泵23加压后一并进入热量回收系统24,空气和分散染料生产废水经由所述加热器212加热至280℃后进入所述反应器25,所述反应器25内的压力设为9.8mpa、温度设为300℃,所述反应器25内设有催化剂,在催化剂的作用下所述分散染料生产废水中的大

分子有机物降解成小分子有机物、酸性物质、co2、水;

90.q3:气液分离:所述分散染料生产废水继续流入冷却器26、控制阀27、气液分离器28,然后经过气液分离器28的粗过滤作用,所述分散染料生产废水中的气体从尾气吸收器210中排出,得到剩余的氧化液;

91.q4:冷冻结晶:所述氧化液通过氧化液出料泵29进入冷冻结晶装置3,冷冻出十水硫酸钠,冷冻结晶温度为10℃;

92.q5:纳滤膜浓缩分离:随后冷冻后的氧化液进入nf纳滤膜浓缩装置4,得到的浓缩液继续流回所述冷冻结晶装置3,冷冻结晶装置3与所述nf纳滤膜浓缩装置4之间形成膜浓缩液循环通道,氧化液进行循环浓缩直至十水硫酸钠的总回收率99.9%;

93.q6:生化:氧化液中的溶剂通过浓缩分离回收装置5回收甲酸钠盐份或甲酸,剩余的氧化液继续进入生化装置6中处理直至达到排放标准。

94.作为优选,在步骤q4中,所述冷冻结晶装置3包括一级能量回收换热器33、十水硫酸钠冷冻结晶循环通道,所述十水硫酸钠冷冻结晶循环通道包括二级能量回收换热器34、连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,所述氧化液进入一级能量回收换热器33的热侧入口,再从一级能量回收换热器33的热侧出口进入二级能量回收换热器34,再依次经过连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,最后流回所述二级能量回收换热器34的冷侧入口,形成十水硫酸钠冷冻结晶循环通道,经过冷冻结晶后的氧化液从二级能量回收换热器34的冷侧出口进入一级能量回收换热器33的冷侧入口;所述冷冻结晶装置3还包括冷冻换热器31、冷冻换热进料泵311,所述冷冻换热器31与所述连续冷冻釜32之间通过所述冷冻换热进料泵311形成冷冻换热循环。

95.作为优选,在步骤q5中,所述nf纳滤膜浓缩装置4包括膜装置进料水箱41、膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45、膜产水箱46,所述氧化液从一级能量回收换热器33的冷侧出口进入膜装置进料水箱41,再依次经过膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45的过滤作用,所述氧化液从所述膜系统45的浓液出口回流到所述一级能量回收换热器33,当十水硫酸钠的总回收率达到99.9%,则所述氧化液从所述膜系统45的清液出口进入膜产水箱46。

96.作为优选,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.5。

97.作为优选,所述反应器25为塔式反应器,高径比为20,所述分散染料生产废水在所述反应器25中呈近平推流状态,所述分散染料生产废水在所述反应器25中反应停留时间为0.5h。

98.作为优选,所述反应器25为固定床反应器,在反应期间,所述反应器25填充有体积百分比至少为30%的催化剂,所述反应器25采用厚度为6mm的碳钢复合钛材质,所述催化剂包括金属氧化物载体、设置在所述金属氧化物载体上的催化活性金属,所述金属氧化物载体为zro2,所述催化活性金属为ru或pd活性组分并且负载质量百分比为0.5%wt。

99.作为优选,所述一级能量回收换热器33、二级能量回收换热器34为套管式换热器或管壳式换热器。

100.作为优选,所述浓缩分离回收装置5为乙酸钠蒸发结晶装置。

101.作为优选,所述膜系统45至少包括1组的耐压规格大于41bar的抗污染纳滤膜。

102.作为优选,所述冷冻结晶装置3还包括输料机310,所述输料机310与所述离心机37的固体出料口连接;所述nf纳滤膜浓缩装置4还包括膜高压泵47,所述膜高压泵47设于所述膜产水箱46、浓缩分离回收装置5之间。

103.实施例4

104.作为优选,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.05。

105.其余参照实施例3。

106.实施例5

107.一种分散染料生产废水处理及盐份资源化回收的工艺,分散染料生产废水依次经过中和处理、eco亚临界水催化氧化、气液分离、冷冻结晶、纳滤膜浓缩分离、生化处理后达到排放标准,并回收盐份和溶剂,具体步骤如下:

108.q1:中和处理:将分散染料生产废水通入废水预处理装置1中,再加入碳酸钠或氢氧化钠,将分散染料生产废水的ph值调节至弱酸性6.0,此时分散染料生产废水中的硫酸经反应后生成硫酸钠;

109.q2:eco亚临界水催化氧化:经中和处理后的分散染料生产废水进入eco亚临界水催化氧化装置2,所述eco亚临界水催化氧化装置2包括空气缓冲罐21、空压机22、高压泵23、热量回收系统24、反应器25、冷却器26、控制阀27、气液分离器28、氧化液出料泵29、尾气吸收器210、高压空气减压阀211、加热器212,所述空压机22将空气加压至10mpa并输入所述空气缓冲罐21,再经过所述高压空气减压阀211后进入所述热量回收系统24,所述分散染料生产废水经所述高压泵23加压后一并进入热量回收系统24,空气和分散染料生产废水经由所述加热器212加热至220℃后进入所述反应器25,所述反应器25内的压力设为8mpa、温度设为280℃,所述反应器25内设有催化剂,在催化剂的作用下所述分散染料生产废水中的大分子有机物降解成小分子有机物、酸性物质、co2、水;

110.q3:气液分离:所述分散染料生产废水继续流入冷却器26、控制阀27、气液分离器28,然后经过气液分离器28的粗过滤作用,所述分散染料生产废水中的气体从尾气吸收器210中排出,得到剩余的氧化液;

111.q4:冷冻结晶:所述氧化液通过氧化液出料泵29进入冷冻结晶装置3,冷冻出十水硫酸钠,冷冻结晶温度为5℃;

112.q5:纳滤膜浓缩分离:随后冷冻后的氧化液进入nf纳滤膜浓缩装置4,得到的浓缩液继续流回所述冷冻结晶装置3,冷冻结晶装置3与所述nf纳滤膜浓缩装置4之间形成膜浓缩液循环通道,氧化液进行循环浓缩直至十水硫酸钠的总回收率99.5%;

113.q6:生化:氧化液中的溶剂通过浓缩分离回收装置5回收甲酸钠盐份或甲酸,剩余的氧化液继续进入生化装置6中处理直至达到排放标准。

114.作为优选,在步骤q4中,所述冷冻结晶装置3包括一级能量回收换热器33、十水硫酸钠冷冻结晶循环通道,所述十水硫酸钠冷冻结晶循环通道包括二级能量回收换热器34、连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机37、离心母液池39、冷冻母液出料泵38,所述氧化液进入一级能量回收换热器33的热侧入口,再从一级能量回收换热器33的热侧出口进入二级能量回收换热器34,再依次经过连续冷冻釜32、冷冻出料泵36、稠厚器35、离心机

37、离心母液池39、冷冻母液出料泵38,最后流回所述二级能量回收换热器34的冷侧入口,形成十水硫酸钠冷冻结晶循环通道,经过冷冻结晶后的氧化液从二级能量回收换热器34的冷侧出口进入一级能量回收换热器33的冷侧入口;所述冷冻结晶装置3还包括冷冻换热器31、冷冻换热进料泵311,所述冷冻换热器31与所述连续冷冻釜32之间通过所述冷冻换热进料泵311形成冷冻换热循环。

115.作为优选,在步骤q5中,所述nf纳滤膜浓缩装置4包括膜装置进料水箱41、膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45、膜产水箱46,所述氧化液从一级能量回收换热器33的冷侧出口进入膜装置进料水箱41,再依次经过膜提升泵42、保安过滤器43、高压膜进料泵44、膜系统45的过滤作用,所述氧化液从所述膜系统45的浓液出口回流到所述一级能量回收换热器33,当十水硫酸钠的总回收率达到90%,则所述氧化液从所述膜系统45的清液出口进入膜产水箱46。

116.作为优选,在步骤q2中,空气中氧气供给量与去除有机物的cod质量所需理论氧气量的比值为1.3。

117.作为优选,所述反应器25为塔式反应器,高径比为20,所述分散染料生产废水在所述反应器25中呈近平推流状态,所述分散染料生产废水在所述反应器25中反应停留时间为2.5h。

118.作为优选,所述反应器25为固定床反应器,在反应期间,所述反应器25填充有体积百分比至少为40%的催化剂,所述反应器25采用厚度为6mm的碳钢复合钛材质,所述催化剂包括金属氧化物载体、设置在所述金属氧化物载体上的催化活性金属,所述金属氧化物载体为tio2,所述催化活性金属为ru或pd活性组分并且负载质量百分比为1.5%wt。

119.作为优选,所述一级能量回收换热器33、二级能量回收换热器34为套管式换热器或管壳式换热器。

120.作为优选,所述浓缩分离回收装置5为乙酸钠蒸发结晶装置。

121.作为优选,所述膜系统45包括2组的耐压规格70bar的抗污染纳滤膜。

122.作为优选,所述冷冻结晶装置3还包括输料机310,所述输料机310与所述离心机37的固体出料口连接;所述nf纳滤膜浓缩装置4还包括膜高压泵47,所述膜高压泵47设于所述膜产水箱46、浓缩分离回收装置5之间。

123.实施例6

124.取一工厂排出的分散染料废水作为待处理废水,排量为100t/d,含有8%的硫酸以及5%的有机物,含有3000mg/l的硝基苯类衍生物,水质呈现不透明黑色。现采用传统的石灰中和与蒸发浓缩结合的工艺、及本实施例5的工艺分别处理上述待处理废水,并对各处理工序的数据进行经济效益换算,两项工艺的数据对比如下:

125.表1

[0126][0127][0128]

由此可知,随着待处理废水中杂盐的处理费用增加,传统工艺更是难以维持,而本发明提取乙酸钠及硫酸钠能大大降低处理费用,本发明在经济效益方面具有明显的优势。另外,传统工艺会产生二次污染,但本发明不产生二次污染,具有环境友好性,提取的盐份能够继续投入工业应用,达到循环经济的环境处理目标。综上所述,本发明具有突出的实质性特点和显著的进步。

[0129]

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利的范围所作的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1