一种傅克反应含铝废水资源化利用方法与流程

1.本发明涉及含铝废水处理技术领域,具体涉及一种傅克反应含铝废水资源化利用方法。

背景技术:

2.在农药及其中间体生产过程中常常会利用傅克反应合成烷基烃和芳香酮类化合物,傅克反应中常用到三氯化铝作为催化剂,该工艺产生的废水含有上述三氯化铝催化剂,造成废水中铝离子含量高,直接排放至氧化池进行生物降解会导致菌群中毒,达不到处理的目的。同时,铝离子对人体毒性较大,工业废水中的铝离子处理需达到5ppm以下,才能进行排放。通常的处理技术是通过沉淀法,如专利(cn201810019313.x:一种傅克反应产生的含铝废水的处理方法)采用络合的方法将废水中的铝离子络合、沉淀的方式处理至排放标准,但该技术会产生大量的铝泥固体废弃物,造成严重的二次污染且处理成本高,同时铝泥作为固体废物舍弃造成浪费。而cn202110180294.0公开了一种三氯化铝废水的处理方法,对废水处理制得聚合氯化铝,然而该专利在废水处理时需要经过萃取、精馏等处理,流程长成本高,且在处理时易引入酮类有机溶剂不易除去,带入杂质,影响产品纯度。

技术实现要素:

3.针对现有技术的含铝废水处理产生固体废物且存在铝资源浪费的技术问题,本发明目的在于提供一种傅克反应含铝废水资源化利用方法,可以对傅克反应中含铝废水进行处理,同时可将回收的铝制备聚合氯化铝利用。

4.本发明提供一种傅克反应含铝废水资源化利用方法,包括如下步骤:

5.(1)向含铝废水中加入氧化剂,氧化后投入吸附剂,过滤得废水a;

6.(2)将废水a分成废水a1和废水a2;

7.(3)配制碱液,向碱液中滴加废水a1,制得含有偏铝酸钠的混合液b;

8.(4)将废水a2升温,开启搅拌,滴加混合液b,滴加完成后保温,保温后降温,静置熟化,得上清液聚合氯化铝液体;

9.(6)取上清液聚合氯化铝液体浓缩、干燥,得固体聚合氯化铝成品。

10.进一步的,废水a总质量为m,废水a1质量为m1,废水a2的质量为m2,m1=15%m,m2=85%m。以车间稳定生产为依据,同一批废水质量按15:85比例分开,15%用于制备偏铝酸钠,剩余85%与制备完成的偏铝酸钠反应制备聚合氯化铝,按此比例得到聚合氯化铝达到合格标准,恰好消耗完一批废水,极大提高废水利用率。

11.进一步的,氧化剂为双氧水,氧化剂的用量为含铝废水总质量的0.5-5%,氧化剂氧化时间为0.5-3h。

12.进一步的,吸附剂为活性炭、硅藻土、活性氧化铝中的一种。

13.进一步的,吸附剂用量为含铝废水总质量的0.5-2%,投入吸附剂后废水升温至30-60℃,搅拌保温0.5-3小时。

14.进一步的,碱液为氢氧化钠溶液,碱液的质量浓度为35-50%,滴加时间为4h。

15.进一步的,废水a2升温至100-150℃,搅拌转速为1500-3000r/min。

16.进一步的,混合液b的滴加时间为6-10h,滴加完成后保温1-4h,保温后降温至25-30℃。

17.进一步的,静置熟化的时间为48-96h,静置熟化后下层固体不溶物与混合液b混合,继续熟化聚合,制备偏铝酸钠。

18.进一步的,步骤(5)中浓缩、干燥出水通入步骤(3)碱液中回收利用。

19.本发明的原理为:本发明首先通过氧化剂对含铝废水中有机物大分子进行氧化去除,再利用吸附剂吸附废液中的颗粒杂质,对废液进行精制,精制后将废液分为两部分,一部分废液加碱制备偏铝酸钠,制备的偏铝酸钠滴入另一部分废液反应生成氢氧化铝沉淀,氢氧化铝沉淀在高温及快速搅拌条件下,以及在体系中存在的盐酸作用下生成聚合氯化铝,具体反应方程式如下:

[0020][0021]

本发明的有益效果在于,(1)本发明将含铝废水分成两部分,无需其他聚合反应原料,对含铝废水处理的同时制备聚合氯化铝,三废产生量低,提高废水自身的利用率,大大降低了后续处理成本及其对环境的影响。(2)本发明将废水中的铝元素变废为宝,且在聚合氯化铝的制备过程中不会产生二次污染。(3)本发明处理后制备的聚合氯化铝盐基度88%-95%,氧化铝含量可达28-30%,具有良好的絮凝沉淀效果,可作为净水剂使用。

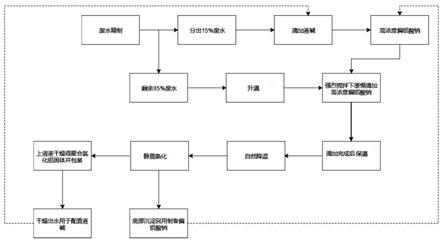

附图说明

[0022]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0023]

图1是本发明具体实施方式工艺流程图。

具体实施方式

[0024]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0025]

实施例1-5为含铝废水为傅克反应后含铝废水,图1示出了本发明具体实施方式工艺流程。

[0026]

实施例1

[0027]

本发明所述的傅克反应含铝废水资源化利用方法,包括如下步骤:

[0028]

(1)废水精制:向30吨含铝废水中加入900kg的双氧水,混合均匀后静置氧化2小时,氧化结束后加入600kg的新鲜活性炭,升温至60℃搅拌保温2小时,过滤后得精制后废水29.5吨;

[0029]

(2)制备偏铝酸钠:取步骤(1)中4.43吨精制后废水,用工业水与分析纯氢氧化钠固体混合,配制质量为4.43吨的质量浓度为35%的碱液,向碱液中滴加上述4.43吨精制后废水,滴加时间4小时,滴加完成得高浓度偏铝酸钠;

[0030]

(3)聚合熟化:将步骤(1)中剩余的25.07吨精制后废水升温至105℃,搅拌转速1500r/min,缓慢匀速滴加步骤(2)中偏铝酸钠,滴加时间8小时,滴加完成后保温2小时,保温完成后降温至25-30℃,静置熟化72小时,上清液即为液体聚合氯化铝;

[0031]

(4)干燥包装:将步骤(3)所述静置熟化后液体聚合氯化铝进行浓缩、干燥,得成品固体聚合氯化铝,浓缩、干燥的碱性出水通入步骤(2)碱液中回收利用,所述浓缩、干燥出水的收集是通过冷凝实现;

[0032]

(5)回收:将步骤(3)所述静置熟化后剩余的底部固体不溶物与步骤(2)所述的高浓度偏铝酸钠混合,继续进行熟化聚合,制备偏铝酸钠。

[0033]

通过对本实施例制得的聚合氯化铝进行检测,如表1,示出了实施例1傅克反应含铝废水制备后固体聚合氯化铝指标。

[0034]

表1实施例1制备聚合氯化铝检测指标

[0035]

项目氧化铝含量盐基度含量29.3%88%

[0036]

实施例2

[0037]

(1)废水精制:向30吨含铝废水中加入900kg的双氧水,混合均匀后静置氧化2小时,氧化结束后加入300kg的新鲜活性炭,升温至60℃搅拌保温2小时,过滤后得精制后废水29.5吨;

[0038]

(2)制备偏铝酸钠:取步骤(1)中4.43吨精制后废水,用工业水与分析纯氢氧化钠固体混合,配制质量为4.43吨的质量浓度为35%的碱液,向碱液中滴加上述4.43吨精制后废水,滴加时间4小时,滴加完成得高浓度偏铝酸钠;

[0039]

(3)聚合熟化:将步骤(1)中剩余的25.07吨精制后废水升温至105℃,搅拌转速2000r/min,缓慢匀速滴加步骤(2)中偏铝酸钠,滴加时间8小时,滴加完成后保温2小时,保温完成后降温至25-30℃,静置熟化96小时,上清液即为液体聚合氯化铝;

[0040]

(4)干燥包装:将步骤(3)所述静置熟化后液体聚合氯化铝进行浓缩、干燥,得成品固体聚合氯化铝,浓缩、干燥的碱性出水通入步骤(2)碱液中回收利用,所述浓缩、干燥出水的收集是通过冷凝实现;

[0041]

(5)回收:将步骤(3)所述静置熟化后剩余的底部固体不溶物与步骤(2)所述的高浓度偏铝酸钠混合,继续进行熟化聚合,制备偏铝酸钠。

[0042]

通过对本实施例制得的聚合氯化铝进行检测,如表2,示出了实施例2傅克反应含铝废水制备后固体聚合氯化铝指标。

[0043]

表2实施例2制备聚合氯化铝检测指标

[0044]

项目氧化铝含量盐基度含量29.8%91%

[0045]

实施例3

[0046]

(1)废水精制:向30吨含铝废水中加入150kg的双氧水,混合均匀后静置氧化0.5小时,氧化结束后加入150kg的新鲜硅藻土,升温至30℃搅拌保温0.5小时,过滤后得精制后废水29.8吨;

[0047]

(2)制备偏铝酸钠:取步骤(1)中4.43吨精制后废水,用工业水与分析纯氢氧化钠固体混合,配制质量为4.43吨的质量浓度为50%的碱液,向碱液中滴加上述4.43吨精制后废水,滴加时间4小时,滴加完成得高浓度偏铝酸钠;

[0048]

(3)聚合熟化:将步骤(1)中剩余的25.33吨精制后废水升温至150℃,搅拌转速3000r/min,缓慢匀速滴加步骤(2)中偏铝酸钠,滴加时间6小时,滴加完成后保温1小时,保温完成后降温至25-30℃,静置熟化48小时,上清液即为液体聚合氯化铝;

[0049]

(4)干燥包装:将步骤(3)所述静置熟化后液体聚合氯化铝进行浓缩、干燥,得成品固体聚合氯化铝,浓缩、干燥的碱性出水通入步骤(2)碱液中回收利用,所述浓缩、干燥出水的收集是通过冷凝实现;

[0050]

(5)回收:将步骤(3)所述静置熟化后剩余的底部固体不溶物与步骤(2)所述的高浓度偏铝酸钠混合,继续进行熟化聚合,制备偏铝酸钠。

[0051]

通过对本实施例制得的聚合氯化铝进行检测,如表3,示出了实施例3傅克反应含铝废水制备后固体聚合氯化铝指标。

[0052]

表3实施例3制备聚合氯化铝检测指标

[0053]

项目氧化铝含量盐基度含量30.2%95%

[0054]

实施例4

[0055]

(1)废水精制:向30吨含铝废水中加入600kg的双氧水,混合均匀后静置氧化3小时,氧化结束后加入600kg的新鲜硅藻土,升温至40℃搅拌保温3小时,过滤后得精制后废水29吨;

[0056]

(2)制备偏铝酸钠:取步骤(1)中4.35吨精制后废水,用工业水与分析纯氢氧化钠固体混合,配制质量为4.43吨的质量浓度为50%的碱液,向碱液中滴加上述4.43吨精制后废水,滴加时间4小时,滴加完成得高浓度偏铝酸钠;

[0057]

(3)聚合熟化:将步骤(1)中剩余的15.65吨精制后废水升温至100℃,搅拌转速2000r/min,缓慢匀速滴加步骤(2)中偏铝酸钠,滴加时间10小时,滴加完成后保温4小时,保温完成后降温至25-30℃,静置熟化50小时,上清液即为液体聚合氯化铝;

[0058]

(4)干燥包装:将步骤(3)所述静置熟化后液体聚合氯化铝进行浓缩、干燥,得成品固体聚合氯化铝,浓缩、干燥的碱性出水通入步骤(2)碱液中回收利用,所述浓缩、干燥出水的收集是通过冷凝实现;

[0059]

(5)回收:将步骤(3)所述静置熟化后剩余的底部固体不溶物与步骤(2)所述的高浓度偏铝酸钠混合,继续进行熟化聚合,制备偏铝酸钠。

[0060]

通过对本实施例制得的聚合氯化铝进行检测,如表4,示出了实施例4傅克反应含铝废水制备后固体聚合氯化铝指标。

[0061]

表4实施例4制备聚合氯化铝检测指标

[0062]

项目氧化铝含量盐基度

含量28.3%93%

[0063]

实施例5

[0064]

(1)废水精制:向30吨含铝废水中加入1500kg的双氧水,混合均匀后静置氧化1小时,氧化结束后加入600kg的新鲜硅藻土,升温至50℃搅拌保温3小时,过滤后得精制后废水28.6吨;

[0065]

(2)制备偏铝酸钠:取步骤(1)中4.29吨精制后废水,用工业水与分析纯氢氧化钠固体混合,配制质量为4.29吨的质量浓度为50%的碱液,向碱液中滴加上述4.29吨精制后废水,滴加时间4小时,滴加完成得高浓度偏铝酸钠;

[0066]

(3)聚合熟化:将步骤(1)中剩余的24.31吨精制后废水升温至100℃,搅拌转速2000r/min,缓慢匀速滴加步骤(2)中偏铝酸钠,滴加时间10小时,滴加完成后保温4小时,保温完成后降温至25-30℃,静置熟化60小时,上清液即为液体聚合氯化铝;

[0067]

(4)干燥包装:将步骤(3)所述静置熟化后液体聚合氯化铝进行浓缩、干燥,得成品固体聚合氯化铝,浓缩、干燥的碱性出水通入步骤(2)碱液中回收利用,所述浓缩、干燥出水的收集是通过冷凝实现;

[0068]

(5)回收:将步骤(3)所述静置熟化后剩余的底部固体不溶物与步骤(2)所述的高浓度偏铝酸钠混合,继续进行熟化聚合,制备偏铝酸钠。

[0069]

通过对本实施例制得的聚合氯化铝进行检测,如表5,示出了实施例5傅克反应含铝废水制备后固体聚合氯化铝指标。

[0070]

表5实施例5制备聚合氯化铝检测指标

[0071]

项目氧化铝含量盐基度含量29.3%94%

[0072]

对比例1

[0073]

对比例1工艺如实施例1所述,与实施例1不同的是,对比例1中,步骤(2)中取2.95吨精制后废水,步骤(3)中为26.55吨精制废水。

[0074]

对比例2

[0075]

对比例2中工艺如实施例2所述,与实施例1不同的是,对比例2中,步骤(2)中取5.9吨精制后废水,步骤(3)中为23.6吨精制废水。

[0076]

通过对对比例1、对比例2制得的聚合氯化铝进行检测,如表6,示出了对比例1、对比例2傅克反应含铝废水制备后固体聚合氯化铝指标。

[0077]

表6对比例1、2制备聚合氯化铝检测指标

[0078]

项目氧化铝含量盐基度对比例125.9%75%对比例223.3%83%

[0079]

经对比实施例1和对比例1,实施例2和对比例2,由表6中数据可知,调整废水a1和废水a2的比例,严重影响了聚合氯化铝的盐基及含量;废水a1和废水a2的比例对聚合氯化铝盐基度的影响显著,合理的配比可提高废水的利用率。

[0080]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任

何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1