一种乙烯废碱液的处理方法及处理装置与流程

本发明属于水污染治理,具体涉及一种乙烯废碱液的处理方法及处理装置。

背景技术:

1、在乙烯生产过程中,目前普遍采用碱洗法脱除裂解气中的co2、h2s等酸性气体。碱洗过程产生了大量的废碱液,这类废碱液中除含有剩余的naoh外,还含有在碱洗过程中生成的na2s、na2co3等无机盐。另一方面,碱洗过程中裂解气中重组分的冷凝和双烯烃类、醛类物质的聚合造成大量有机物进入废碱液中。由于乙烯废碱液含有高浓度的cod和硫化物,生物降解性差,国内外对于乙烯废碱液的处理方案多是先进行预处理去除其中的硫化物和有机物,以防止对污水处理场生化系统的冲击。

2、cn201010518009.31公开了一种乙烯废碱液的处理方法,首先将乙烯废碱液进行湿式氧化处理,去除其中的大部分硫化物及部分cod,然后经过通入臭氧的铁铜微电解反应器进行处理,提高废水的可生化性,再加入沉淀剂,进一步去除废水中的硫化物和有害物质,然后经生化处理进一步去除废水中的cod。该方法具有硫化物和cod有处理效果好、出水水质稳定。但处理过程中需要投加多种药剂,运行费用高,并且处理过程中会产生二次污染。

3、cn201310537921.7公开了一种乙烯废碱液的处理方法,该方法采用气浮除油-高温湿式氧化-蒸发浓缩-调节碱浓度的组合工艺,可以高效去除乙烯废碱液中的cod和硫化物,同时可以回收钠盐,并回用处理后的氢氧化钠溶液,实现乙烯废碱液的零排放。但由于其操作温度较高,因此运行能耗较高。

4、为了降低运行能耗,以期实现热量有效利用,研究者提出了在湿式氧化反应器前设置换热器,利用湿式氧化后物料对进口废碱液进行预热,减少反应装置蒸汽消耗。

5、us20050171390a1公开了一种湿式氧化处理工艺及系统,该方法是在高温和高压下对具有碳-杂原子键的一种或多种化合物的废水进行湿式氧化处理,以破坏其中至少一种化合物的碳-杂原子键,经处理后的废水进入后续高级氧化系统。该技术采用废碱液与氧化用空气混合预热进料的方式,一方面乙烯废碱液中存在易发生热聚合的物质,在该条件下会产生高聚物,长期运行过程中会导致换热器堵塞;而且由于空气中含有氧,氧气会参与生成过氧化物自聚物导致进一步生成高聚物,加剧换热器堵塞。此外,含聚合物废碱液进入后续湿式氧化反应器,长期运行还会造成湿式氧化反应器堵塞和局部超温,影响处理效果。

技术实现思路

1、针对现有技术的不足,本发明提供了一种乙烯废碱液的处理方法及处理装置。本发明针对乙烯废碱液的特点,在充分利用反应热量、降低运行能耗的同时,能够避免长期运行中造成的换热设备堵塞和结垢,以及湿式氧化反应器局部超温等问题。

2、本发明一方面提供了一种乙烯废碱液的处理方法,包括以下内容:

3、该处理方法主要包括除油单元、换热单元、湿式氧化单元和气液分离单元,换热单元主要包括第一换热器和第二换热器,二者使用同一换热介质;在乙烯废碱液中加入适量炼油废碱液,经除油处理后输送至换热单元的第一换热器,经取热后的废碱液输送至湿式氧化单元,在使废碱液保持液相的压力条件下与含氧气体接触进行湿式氧化反应,反应后废碱液进入换热单元的第二换热器,换热后废碱液经冷却减压后进入气液分离单元。

4、本发明方法中,所述的乙烯废碱液是乙烯裂解气碱精制过程产生的含有硫化物和cod的废碱液,cod浓度为6000-100000mg/l,s2-浓度为2000-50000mg/l,石油类为600-1600mg/l,其中含有易发生热聚合的物质,具体如双烯烃类物质等,所述的双烯烃类物质为丁二烯、异戊二烯等中的至少一种。

5、本发明方法中,所述的炼油废碱液是干气脱硫醇废碱液、液化气脱硫醇废碱液、催化汽油废碱液等中的至少一种,其中cod浓度为30000-70000mg/l,s2-浓度为10000-25000mg/l,酚浓度为1000-1500mg/l,同时含有硫醇。

6、本发明方法中,所述的除油处理可以采用本领域常规的除油方法,优选采用重力除油,以保证进入湿式氧化系统废碱液中无浮油。

7、本发明方法中,所述的乙烯废碱液与炼油废碱液的质量比为1-50:1,控制混合后的废碱液中酚浓度不低于100mg/l。

8、本发明方法中,所述的换热介质可以为新鲜水、循环水、除盐水、除氧水等中的至少一种,优选除氧水。

9、本发明方法中,控制废碱液经过第一换热器换热后的温度为80-170℃,优选为100-150℃。

10、本发明方法中,所述的湿式氧化单元采用的湿式氧化反应器可以是本领域常规使用的各种反应器,优选套筒式内循环反应器,在湿式氧化反应器中直接通入气体能够实现充分混合。湿式氧化的反应温度为150-230℃,优选170-210℃,反应压力为2.0-5.0mpa,优选3.0-4.5mpa,反应时间为0.5-3.0h,优选1.0-2.0h。

11、本发明方法中,湿式氧化单元通入的含氧气体可以是空气、氧气等中的至少一种,通气量是废碱液中cod完全氧化所需气量的100%-300%,优选为110%-200%。

12、本发明方法中,若废碱液中cod浓度较低时,导致氧化反应放热不足,可以向湿式氧化反应器内通入过热蒸汽补充热量。

13、本发明方法中,湿式氧化单元处理后废碱液进入第二换热器,控制换热后废碱液的温度为110-170℃。

14、本发明方法中,换热单元的第一换热器和第二换热器使用同一换热介质,在二者之间设换热介质储罐,换热介质进入换热介质储罐。在第二换热器中,换热介质与湿式氧化反应器出口物料进行换热,升温后进入第一换热器,与混合废碱液进行换热,降温后再返回换热介质储罐。

15、本发明方法中,第一、第二换热器可以采用列管式换热器、套管式换热器、管壳式换热器或u形管式换热器等中的任意一种。

16、本发明方法中,换热后废碱液进行冷却减压处理,冷却至30-50℃,减压至0.35-0.5mpa。

17、本发明方法中,冷却减压后废碱液输送至气液分离单元,分离后液相进污水处理场,由于硫化物得到有效处理,不会对污水处理产生影响。分离后气相的温度为30-50℃,输送至废气处理单元。

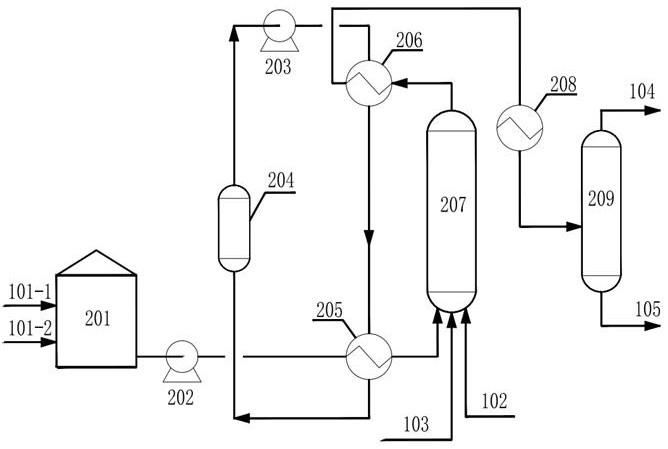

18、本发明另一方面还提供了一种用于上述乙烯废碱液处理方法的处理装置,主要包括除油单元、换热单元、湿式氧化单元、气液分离单元,其中除油单元主要包括除油罐,用于脱除废碱液中的浮油;换热单元主要包括第一换热器、换热介质储罐和第二换热器,用于湿式氧化单元排放物料、换热介质及进料废碱液之间进行换热;湿式氧化单元主要包括湿式氧化反应器,用于脱除废碱液中硫化物和部分有机物,氧化后物料进第二换热器换热,换热后物料经冷却减压后进气液分离单元。

19、本发明中,气液分离后气相可以输送至废气处理单元,液相进污水处理场进行处理。

20、与现有技术相比,本发明具有以下有益效果:

21、(1)在采用湿式氧化处理乙烯废碱液时,为了实现热量利用,研究者提出在反应器前设换热器,采用湿式氧化反应器排出的热物料直接加热进口废碱液。但本技术发明人在试验中发现,随着处理装置的长期运行,换热器会出现堵塞、结垢现象,经研究发现是废碱液中的一些聚合类物质导致的,在该发现的基础上,发明人通过在乙烯废碱液中加入适量炼油废碱液,利用炼油废碱液抑制乙烯废碱液中该部分有机物的聚合,同时结合间接换热方式对湿式氧化进出口物料进行换热,从而在实现热量充分利用的基础上,降低了换热器堵塞、结垢风险,也解决了后续湿式氧化反应器堵塞和局部超温等问题,保证装置长期稳定运行,降低装置运行能耗。

22、(2)针对换热器存在的堵塞、结垢问题,以及乙烯废碱液和炼油废碱液的水质特点,通过向乙烯废碱液中加适量炼油废碱液的方式,利用炼油废碱液抑制乙烯废碱液中一些双烯烃类物质的热聚和,避免了换热器堵塞、结垢;同时可以实现部分炼油废碱液的有效处理,经济性更好。

23、(3)设第一换热器和第二换热器并使用同一换热介质,进一步避免湿式氧化排出的物料直接作为热媒造成的堵塞、结垢问题,保证装置长周期运行。

24、(4)采用套筒式内循环反应器,反应器内温度均一,可以保证气液传质效率和氧化效果。

- 还没有人留言评论。精彩留言会获得点赞!