一种含有印染废水的废水近零排放/零排放处理方法与流程

1.本发明涉及印染废水处理领域,尤其涉及一种含有印染废水的废水近零排放/零排放处理方法。

背景技术:

2.印染废水是加工棉、麻、化学纤维及其混纺产品为主的印染厂排出的废水。纺织印染废水具有水量大、有机污染物含量高、碱性大、水质变化大等特点,属难处理的工业废水之一。废水中含有染料、浆料、助剂、油剂、酸碱、纤维杂质、砂类物质、无机盐等,其特点是组成复杂、含盐量高、有机物含量高、碱度高、色度深、可生化性差。因废水中高浓度的可溶性无机盐和难降解的有毒有机物会造成严重的环境污染,对土壤及地表水、地下水造成破坏,故排放前需要对该废水进行处理,以达到印染行业排水标准。

3.印染企业生产工艺的多样性,决定了废水组成的复杂性。通常,单一处理技术及工艺难以达到排放标准要求。结合国内外行业实际应用的印染废水处理案例,传统处理工艺以生物处理法与物化处理法或其技术的组合为主。

4.印染废水水量较大,每印染加工1吨纺织品耗水100-200吨,其中80-90%成为废水。传统工艺与常规反渗透膜组合可获得50%回用水,处理排放废水50%,其中含有前端生产工艺中导入的大量硫酸钠,直接排放不仅造成了环境的污染,也造成了水资源和硫酸钠的浪费。

5.对于含有印染废水的污水处理,传统工艺与常规反渗透膜无法达到近零排放/零排放,且面临生化污泥处理、结晶混盐等二次污染物问题。因此采用近零排放/零排放处理工艺对此废水进行深度处理,回收其中的水资源和浓水盐分,具有很好的经济效益和社会效益。

技术实现要素:

6.发明要解决的问题

7.鉴于现有工艺存在的技术问题,本发明的目的在于提供一种含有印染废水的废水近零排放/零排放处理方法,所述方法包括膜系统前处理单元、膜系统单元和浓水处理单元;更具体地,所述方法包括预处理、膜系统前处理、一级反渗透膜单元处理、纳滤膜单元处理、二级超高压反渗透膜单元处理和臭氧处理。

8.用于解决问题的方案

9.具体地,本技术提供以下技术方案。

10.[1]、一种含有印染废水的废水近零排放/零排放处理方法,所述方法包括膜系统前处理单元、膜系统单元和浓水处理单元;其中所述膜系统单元包括一级反渗透膜单元、纳滤膜单元和二级超高压反渗透膜单元。

[0011]

[2]、根据[1]所述的方法,其中,所述方法包括以下步骤:

[0012]

(1)对所述废水进行预处理以及在所述膜系统前处理单元进行膜系统前处理;

[0013]

(2)上述处理后的废水进入所述一级反渗透膜单元进行浓缩过滤;

[0014]

(3)所述一级反渗透膜单元的浓水进入所述纳滤膜单元进行脱色和盐分离;

[0015]

(4)所述纳滤膜单元的浓水进入所述二级超高压反渗透膜单元进行浓缩过滤;

[0016]

(5)所述二级超高压反渗透膜单元的浓水在所述浓水处理单元进行臭氧处理。

[0017]

[3]、根据[2]所述的方法,其中,步骤(1)的所述预处理包括生物化学处理、物理或化学处理、软化处理的一个或多个的组合;所述膜系统前处理包括气浮、砂滤、微滤或者超滤的一个或多个的组合;

[0018]

所述步骤(1)处理后的废水的水质满足codcr≤1000mg/l,浊度≤20ntu且硬度≤100mg/l;优选地,所述步骤(1)处理后的废水的水质满足codcr≤200mg/l,浊度≤1ntu且硬度≤50mg/l。

[0019]

[4]、根据[2]或[3]所述的方法,其中,步骤(2)的所述一级反渗透膜单元运行压力为1.5-8.27mpa;

[0020]

优选地,所述一级反渗透膜单元的段间采用增压设计;更优选地,所述一级反渗透膜单元采用3段增压设计。

[0021]

[5]、根据[2]或[3]所述的方法,其中,步骤(3)的所述纳滤膜单元运行压力为1.5-8.27mpa。

[0022]

[6]、根据[2]或[3]所述的方法,其中,步骤(4)的所述二级超高压反渗透膜单元运行压力为1.5-12.4mpa。

[0023]

[7]、根据[2]或[3]所述的方法,其中,步骤(4)的所述二级超高压反渗透膜单元将所述纳滤膜单元的浓水浓缩到tds浓度为12-15%;

[0024]

优选地,所述纳滤膜单元的产水用于选择性设置的软化单元的树脂再生。

[0025]

[8]、根据[2]或[3]所述的方法,其中,步骤(5)的所述臭氧处理出水的水质满足codcr为100-500mg/l,色度≤8倍,有机物去除率为80-90%;优选地,codcr为100-400mg/l,色度≤4倍,有机物去除率为85-90%。

[0026]

[9]、根据[2]或[3]所述的方法,其中,步骤(5)的所述臭氧处理出水回用到印染工序中;或者所述臭氧处理出水经过蒸发结晶单元得到固体硫酸钠,作为工业盐再利用。

[0027]

[10]、根据[2]或[3]所述的方法,其中,在步骤(1)或步骤(3)选择性设置软化单元;

[0028]

优选地,所述步骤(1)经软化单元处理后的废水的水质满足codcr≤1000mg/l,浊度≤20ntu且硬度≤100mg/l;更优选地,所述步骤(1)经软化单元处理后的废水的水质满足codcr≤200mg/l,浊度≤1ntu且硬度≤50mg/l;

[0029]

优选地,所述软化单元采用化学软化使步骤(3)的纳滤膜单元的进水硬度≤300mg/l;或者优选地,所述软化单元采用离子交换树脂使步骤(3)的纳滤膜单元的进水硬度≤100mg/l。

[0030]

发明的效果

[0031]

1、本发明的方法可以使得水回收率》99.75%,浓水的盐分回收率为100%。

[0032]

2、本发明的方法可以直接应用于印染厂的现有处理工艺,操作便利。

[0033]

3、再生水可以回用于煮练、清洗、染色等工序;经过反渗透膜的浓水分离盐后能够以液体形式直接再利用或者经过蒸发结晶单元转化成固体工业盐再利用。处理水中的盐分

(硫酸钠和氯化钠等无机盐)回用于前端生产工序中的染色工艺和树脂再生工艺,达到水资源和盐分资源再利用的效果。

附图说明

[0034]

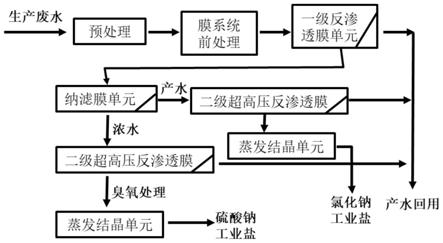

图1是本发明方法的一个示例性工艺流程图。

具体实施方式

[0035]

本发明中的术语“一级”、“二级”等仅用于区分描述,不被理解为指示或暗示相对的重要性。

[0036]

本发明提供一种含有印染废水的废水近零排放/零排放处理方法,所述方法包括膜系统前处理单元、膜系统单元和浓水处理单元;其中所述膜系统单元包括一级反渗透膜单元、纳滤膜单元和二级超高压反渗透膜单元。

[0037]

具体地,所述方法包括以下步骤:

[0038]

(1)对所述废水进行预处理以及在所述膜系统前处理单元进行膜系统前处理;

[0039]

(2)上述处理后的废水进入所述一级反渗透膜单元进行浓缩过滤;

[0040]

(3)所述一级反渗透膜单元的浓水进入所述纳滤膜单元进行脱色和盐分离;

[0041]

(4)所述纳滤膜单元的浓水进入所述二级超高压反渗透膜单元进行浓缩过滤;

[0042]

(5)所述二级超高压反渗透膜单元的浓水在所述浓水处理单元进行臭氧处理。

[0043]

下面对上述步骤(1)至(5)进行说明。

[0044]

步骤(1)

[0045]

步骤(1)的所述预处理包括生物化学处理、物理或化学处理、软化处理的一个或多个的组合;所述膜系统前处理包括气浮、砂滤、微滤或者超滤的一个或多个的组合。通过所述预处理和膜系统前处理,可以去除待处理的废水中的悬浮物和颗粒物。

[0046]

生物化学处理的过程是使废水与微生物混合接触,利用微生物体内的生物化学作用分解废水中的有机物和某些无机毒物(如氰化物、硫化物等),使不稳定的有机物和无机毒物转化为无毒物质。其主要包括厌氧酸化水解和好氧生化处理。优选地,所述厌氧酸化水解的处理时间为12~24h,例如12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h、24h。所述好氧生化处理的时间为24~36h,例如24h、26h、28h、30h、32h、34h、36h。

[0047]

物理处理的过程是利用物理作用分离废水中呈悬浮固体状态废物的方法,其主要包括格栅截留法、沉淀法等,其作用在于去除混入印染废水中的加工废料(布条、纤维杂质)等粗大垃圾,降低后续处理单元的负荷和故障。

[0048]

化学处理的过程是利用化学反应的作用分离废水中各种废物(包括悬浮物、胶体和溶解物等),其主要包括中和、氧化还原等。

[0049]

软化处理主要为药剂软化法和离子交换法,前者常用化学药剂将钙、镁离子转化为碳酸钙和氢氧化镁沉淀物质,离子交换法是采用阳离子交换树脂以钠离子将废水中的钙、镁离子置换出来,降低废水的硬度。

[0050]

膜系统前处理中的气浮、砂滤、微滤或者超滤的目的在于去除预处理后废水中的细小悬浮物或者颗粒物。所述预处理和膜系统前处理均可以采用本领域公知的技术手段来进行。

[0051]

所述步骤(1)处理后的废水的水质满足codcr≤1000mg/l,浊度≤20ntu且硬度≤100mg/l;优选地,所述步骤(1)处理后的废水的水质满足codcr≤200mg/l,浊度≤1ntu且硬度≤50mg/l。

[0052]

例如,对于步骤(1)处理后的废水的水质,codcr可以为1000mg/l、900mg/l、800mg/l、700mg/l、600mg/l、500mg/l、400mg/l、300mg/l、200mg/l、100mg/l、50mg/l、40mg/l、30mg/l、20mg/l、10mg/l等。浊度可以为20ntu、15ntu、10ntu、5ntu、1ntu、0.8ntu、0.6ntu、0.4ntu、0.2ntu等。硬度可以为100mg/l、80mg/l、60mg/l、50mg/l、40mg/l、30mg/l、20mg/l、10mg/l等。

[0053]

步骤(2)

[0054]

上述处理后的废水进入所述一级反渗透膜单元进行浓缩过滤。所述一级反渗透膜单元的目的是对原水进行高回收率的减量化浓缩过滤,其运行压力为1.5-8.27mpa。例如,所述一级反渗透膜单元的运行压力可以为1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5、8.0、8.1、8.2、8.27mpa。

[0055]

优选地,所述一级反渗透膜单元具有电中性和亲水性表面,可以减少表面活性剂的吸附污染,使得反渗透膜单元的抗污染性能优异;优选地,所述一级反渗透膜单元的最高运行压力达到8.27mpa,段间采用增压设计,水回收率>85%。更优选地,所述一级反渗透膜单元采用3段增压设计。

[0056]

经过所述一级反渗透膜单元过滤浓缩后,混合产水可作为回用水进行厂区再利用,浓缩后的浓水电导率可以为40000~50000μs/cm。

[0057]

通过所述一级反渗透膜单元进行浓缩过滤,可以对所述一级反渗透膜单元的进水进行浓缩减量,盐浓度浓缩约8.3倍,水回收率为88%(即,100m3水浓缩得到88m

3 ro产水回用)。

[0058]

步骤(3)

[0059]

经过所述一级反渗透膜单元过滤浓缩后,浓水溶液中包含的一价离子(例如钠离子)、二价离子(例如钙离子、镁离子)以及盐分以杂盐的形式存在。所述一级反渗透膜单元的浓水进入所述纳滤膜单元进行过滤,能够起到盐分离的作用,且经过纳滤膜单元进行脱色,其产水富含高浓度氯化钠。

[0060]

步骤(3)的所述纳滤膜单元运行压力为1.5-8.27mpa。例如,所述纳滤膜单元的运行压力可以为1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5、8.0、8.1、8.2、8.27mpa。

[0061]

所述纳滤膜单元具有良好的离子选择性,优选采用34mil抗污染ld技术进水隔网,降低膜系统压差,减少颗粒物污堵,提高清洗效率。优选地,纳滤膜单元的最高运行压力达到8.27mpa。

[0062]

通过所述纳滤膜单元进行脱色和盐分离,可以使得所述纳滤膜单元的产水用于选择性设置的软化单元的树脂再生。

[0063]

步骤(4)

[0064]

所述纳滤膜单元的产水和浓水共2股溶液,分别进入所述二级超高压反渗透膜单元进行浓缩过滤,所述二级超高压反渗透膜单元运行压力为1.5-12.4mpa。例如,所述二级超高压反渗透膜单元的运行压力可以为1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、

6.5、7.0、7.5、8.0、8.5、9.0、9.5、10.0、10.5、11.0、11.5、12.0、12.1、12.2、12.3、12.4mpa。

[0065]

优选地,所述二级超高压反渗透膜单元采用比一级反渗透膜单元更坚固的材料结构以提高其极限运行压力。优选地,二级超高压反渗透膜单元的最高运行压力达到12.4mpa。

[0066]

经过所述二级超高压反渗透膜单元浓缩后,减量效果明显,浓缩水的电导率可以为12~15万μs/cm。

[0067]

步骤(4)的所述二级超高压反渗透膜单元将所述纳滤膜单元的浓水浓缩到tds浓度为12-15%,即120,000mg/l~150,000mg/l,例如为120,000mg/l、130,000mg/l、140,000mg/l、150,000mg/l等;优选地,所述纳滤膜单元的产水用于选择性设置的软化单元的树脂再生。

[0068]

通过所述二级超高压反渗透膜单元进行浓缩过滤,可以实现高倍浓缩,浓盐水再利用,或者高倍浓缩后,降低后续蒸发结晶单元的投资规模和运行成本。

[0069]

步骤(5)

[0070]

步骤(5)中所述二级超高压反渗透膜单元的浓水在所述浓水处理单元进行臭氧处理。所述臭氧处理出水的水质满足codcr为100-500mg/l,色度≤8倍,有机物去除率为80-90%;优选地,codcr为100-400mg/l,色度≤4倍,有机物去除率为85%-90%。

[0071]

例如,对于所述臭氧处理出水的水质,codcr可以为100mg/l、150mg/l、200mg/l、250mg/l、300mg/l、350mg/l、400mg/l、450mg/l、500mg/l等。色度可以为8倍、7倍、6倍、5倍、4倍、3倍、2倍等。有机物去除率可以为80%、82%、84%、86%、88%、90%等。

[0072]

通过所述浓水处理单元进行臭氧处理,可以氧化降解浓缩液中经过高倍浓缩的有机物成分,同时色度物质也被降解,提高浓水的纯度。所述步骤(5)的臭氧处理出水可以回用到印染工序中;或者所述臭氧处理出水经过蒸发结晶单元得到固体硫酸钠,作为工业盐再利用。

[0073]

并且,在本发明方法中,在步骤(1)或步骤(3)可以选择性设置软化单元。

[0074]

优选地,所述步骤(1)经软化单元处理后的废水的水质满足codcr≤1000mg/l,浊度≤20ntu且硬度≤100mg/l;更优选地,所述步骤(1)经软化单元处理后的废水的水质满足codcr≤200mg/l,浊度≤1ntu且硬度≤50mg/l。

[0075]

优选地,所述软化单元采用化学软化使步骤(3)的纳滤膜单元的进水硬度≤300mg/l;或者优选地,所述软化单元采用离子交换树脂使步骤(3)的纳滤膜单元的进水硬度≤100mg/l。

[0076]

图1示例性地示出了本发明方法的工艺流程。其中废水经过预处理和膜系统前处理后进入一级反渗透膜单元进行浓缩过滤;随后一级反渗透膜单元的浓水进入纳滤膜单元进行脱色和盐分离;纳滤膜单元的浓水和产水共2股进入二级超高压反渗透膜单元进行浓缩过滤;二级超高压反渗透膜单元经过臭氧处理的出水回用到印染工序中,或者经过蒸发结晶单元得到工业盐再利用。

[0077]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。本发明方法使用的各组件均可以商购获得,除非特别说明。

[0078]

实施例1

[0079]

纺织整染废水每天产出5000-9000t,经过调节池混合、初沉池处理、水解酸化(处理时间12小时)、生化处理(处理时间24小时)、二沉池处理、气浮、砂滤,出水水质如下表1所示。

[0080]

表1

[0081][0082]

砂滤出水经过保安过滤器预处理后进入一级反渗透膜单元,其中一级反渗透膜单元分为3段,段间采用增压设计,单套系统进水量32m3/h,水回收率为88%,运行压力为1.5~4.5mpa。其中,1-1段进水压力为1.1~1.6mpa(初始压力为1.1mpa,稳定运行时的压力为1.5~1.6mpa),1-2段进水压力为1.3~2.1mpa(初始压力为1.3mpa,稳定运行时的压力为1.9~2.1mpa),1-3段进水压力为2.5~4.5mpa(初始压力为2.5mpa,稳定运行时的压力为4.0~4.5mpa)。

[0083]

所述一级反渗透膜单元的产水和浓水的水质如下表2所示。

[0084]

表2

[0085]

项目一级ro产水一级ro浓水电导率[us/cm]40.540300水量[m3/h]27.84.2

[0086]

所述一级反渗透膜单元的浓水进入纳滤膜单元进行脱色以及一价盐和二价盐的分离过滤。纳滤膜单元运行压力为1.5-6.1mpa,水回收率为50%。通过过滤,纳滤膜单元产水富含氯化钠且无色,而纳滤膜单元的浓水为富含硫酸钠的溶液,且该浓水中的codcr进一步浓缩至1000mg/l。

[0087]

随后,所述纳滤膜单元的产水和浓水分别进入二级超高压反渗透膜单元进行进一步的减量浓缩。二级超高压反渗透膜单元的运行压力为4.7-10.0mpa。二级超高压反渗透膜单元将纳滤膜单元的浓水浓缩到tds浓度为12-15%(120,000mg/l~150,000mg/l)。

[0088]

下表3示出了经二级超高压反渗透膜单元处理后的水质。

[0089]

表3

[0090] 纳滤膜产水浓缩后纳滤膜浓水浓缩后电导率[us/cm]15000080000~100000

[0091]

二级超高压反渗透膜单元的产水进入回用水池,其可回用于前端生产用水的净化单元。二级超高压反渗透膜单元的浓水经过臭氧催化氧化处理。其中臭氧投加量为1000-2000mg/l、臭氧浓度为50-80ml/l,臭氧处理时间为30~60min。所述浓水去除cod后作为促染剂元明粉回用于前端染色工艺;或者通过蒸发结晶单元获得硫酸钠工业盐作为促染剂用于纺织印染前端染色工艺中替代元明粉。

[0092]

下表4示出了二级超高压反渗透膜单元的浓水经过臭氧处理的水质。

[0093]

表4

[0094]

项目处理前处理后色度512倍≤8倍

2000mg/l、臭氧浓度为50-80ml/l,臭氧处理时间为30~60min。所述浓水去除cod后作为促染剂元明粉回用于前端染色工艺;或者通过蒸发结晶单元获得硫酸钠工业盐作为促染剂用于纺织印染前端染色工艺中替代元明粉。

[0111]

下表8示出了二级超高压反渗透膜单元的浓水经过臭氧处理的水质。

[0112]

表8

[0113]

项目处理前处理后色度512倍≤8倍codcr[mg/l]2520328

[0114]

所得的工业级无水硫酸钠品质高于gb-t 6009-2014ⅲ类合格品,硫酸钠浓度≥92%。所得的工业级氯化钠品质高于gb-t 5462-2016精制工业干盐优级标准,氯化钠浓度≥99.1%。

[0115]

该实施例的整个工艺达到废水近零排放,水处理成本为10.3元/t,且回用水带来2元/t的成本降低,实现了很好的经济效益和社会效益。

[0116]

实施例3

[0117]

纺织整染废水每天产出5000~9000t,经过调节池混合、初沉池处理、砂滤、超滤出水水质如下表9所示。

[0118]

表9

[0119][0120]

超滤出水经过保安过滤器预处理后进入一级反渗透膜单元,其中一级反渗透膜单元分为3段,段间采用增压设计,单套系统进水量41.7m3/h,水回收率为86%,运行压力为1.5~4.2mpa。其中,1-1段进水压力为1.5~1.8mpa(初始压力为1.5mpa,稳定运行时的压力为1.6~1.8mpa),1-2段进水压力为1.9~2.6mpa(初始压力为1.9mpa,稳定运行时的压力为2.4~2.6mpa),1-3段进水压力为2.7~4.0mpa(初始压力为2.7mpa,稳定运行时的压力为3.8~4.0mpa)。

[0121]

所述一级反渗透膜单元的产水和浓水的水质如下表10所示。

[0122]

表10

[0123]

项目一级ro产水一级ro浓水电导率[us/cm]56.834542水量[m3/h]35.95.81

[0124]

所述一级反渗透膜单元的浓水进入纳滤膜单元进行脱色以及一价盐和二价盐的分离过滤。纳滤膜单元运行压力为1.5~6.1mpa,水回收率为50%。通过过滤,纳滤膜单元产水富含氯化钠且无色,而纳滤膜单元的浓水为富含硫酸钠的溶液,且该浓水中的codcr进一步浓缩至2870mg/l。

[0125]

随后,所述纳滤膜单元的产水和浓水分别进入二级超高压反渗透膜单元进行进一步的减量浓缩。二级超高压反渗透膜单元的运行压力为4.7-10.0mpa。二级超高压反渗透膜单元将纳滤膜单元的浓水浓缩到tds浓度为12-15%(120,000mg/l~150,000mg/l)。

[0126]

下表11示出了经二级超高压反渗透膜单元处理后的水质。

[0127]

表11

[0128] 纳滤膜产水浓缩后纳滤膜浓水浓缩后电导率[us/cm]15000080000~100000

[0129]

二级超高压反渗透膜单元的产水进入回用水池,其可回用于前端生产用水的净化单元。二级超高压反渗透膜单元的浓水经过臭氧催化氧化处理。其中臭氧投加量为5000mg/l、臭氧浓度为50-80ml/l,臭氧处理时间为45min。所述浓水去除cod后作为促染剂元明粉回用于前端染色工艺;或者通过蒸发结晶单元获得硫酸钠工业盐作为促染剂用于纺织印染前端染色工艺中替代元明粉。

[0130]

下表12示出了二级超高压反渗透膜单元的浓水经过臭氧处理的水质。

[0131]

表12

[0132]

项目处理前处理后色度512倍≤8倍codcr[mg/l]2870246

[0133]

所得的工业级无水硫酸钠品质高于gb-t 6009-2014ⅲ类合格品,硫酸钠浓度≥92%。所得的工业级氯化钠品质高于gb-t 5462-2016精制工业干盐优级标准,氯化钠浓度≥99.1%。

[0134]

该实施例的整个工艺达到废水近零排放,水处理成本为12元/t,且回用水带来2元/t的成本降低,实现了很好的经济效益和社会效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1