金刚石涂层刀具精确退涂方法及其退涂装置与流程

1.本发明涉及金刚石涂层刀具技术领域,尤其涉及一种金刚石涂层刀具精确退涂方法及其退涂装置。

背景技术:

2.金刚石涂层具有硬度高、耐磨性好、化学性质稳定等特点,是目前用于石墨、工程陶瓷、碳纤维复合材料、航空铝合金等材料加工的理想方案。制备涂层时,如果刀具上沉积的涂层存在硬度不佳、涂层与基体结合力不强、局部脱落等问题,会严重影响涂层性能及寿命。实际生产中可以通过“退涂+复涂”的工艺对不良涂层进行修正以节约成本及降低对生产的影响。

3.常用的退涂方法有物理退涂和化学退涂两大类。其中,物理退涂方法主要有喷砂法、机械加工磨削等。喷砂法利用具有一定动能的金刚石颗粒和刀具表面碰撞去除涂层,但处理金刚石涂层容易产生大面积脱落掉块,脱落的金刚石涂层混合在砂料中,严重影响后续处理其他类型刀具;机械加工磨削通过一定粒度的砂轮磨削去除表面涂层,但金刚石涂层硬度极高,磨削效果差且快速损耗砂轮寿命。

4.化学退涂是指对刀具涂层进行溶解。退涂的溶液与刀具表面的涂层起化学反应,使得涂层与刀具表面分离,恢复刀具基体在未镀膜前的本来面目。但化学退涂反应产物有毒害且对环境污染很严重。电解退涂成本较高且无法有效去除硬质合金表面的金刚石涂层。

5.此外,上述退涂方式只能对刀具整体退涂,无法针对局部位置进行退涂;对不同位置的退涂效果有明显差异,容易造成退涂不均匀;受环境条件影响明显,可重复性差,难以连续稳定退涂。

技术实现要素:

6.针对现有技术存在的不足之处,本发明提供了一种金刚石涂层刀具精确退涂方法及其退涂装置,其解决了现有金刚石涂层的退涂方法中,无法针对金刚石涂层刀具的局部位置进行退涂的技术问题。

7.根据本发明的实施例记载的一种金刚石涂层刀具精确退涂方法,通过激光装置依次对金刚石涂层刀具上需要退涂部分进行加热,促使需要退涂部分的金刚石涂层转化为非金刚石材质并脱落。

8.本发明的技术原理为:通过激光装置产生的集中的能量,使得刀具局部位置快速到达高温,使得被照射区域的金刚石涂层转化为非金刚石材质并脱落,实现了局部的精确退涂。

9.因为激光装置的输出功率可控,对涂层的刻蚀能力可以保持相对稳定,不会产生酸碱试剂浓度发生变化造成退涂不均匀的现象。具有操作简单、加工速率快与加工稳定性好的优点,同时调节激光装置的输出功率即可实现对不同厚度的金刚石涂层进行退涂。

10.因为激光装置可以在大气环境下使用,无需将待涂层刀具浸泡在试剂中或放置于真空腔内,因此涂层退涂效果肉眼即可直观判断。

11.相比于现有技术,本发明具有如下有益效果:采用激光装置,对需要退涂位置进行加热,其解决了现有金刚石涂层的退涂方法中,无法针对金刚石涂层刀具的局部位置进行退涂的技术问题。

12.进一步的,通过所述金刚石涂层刀具的转动、移动或者两者结合,使得所述激光装置依次加热金刚石涂层刀具上需要退涂的部分,所述激光装置跟随金刚石涂层刀具上需要依次加热的退涂部分的表面起伏状态做垂直于退涂部分表面的同步往复运动。

13.激光装置配合金刚石涂层刀具的转动、移动或者两者结合的方式进行垂直的同步往复运动,实现对不同的刀具上的金刚石涂层实现精确退涂,且退涂均匀性好。

14.通过控制激光功率大小、刀具旋转速度、激光和刀具表面距离几个要素,即可实现对一种刀具实现可重复的批量处理,且处理效果稳定性好。

15.进一步的,所述金刚石涂层刀具转动与移动结合时,所述金刚石涂层刀具先进行转动,所述金刚石涂层刀具转动至少一圈后,所述金刚石涂层刀具再向一端移动一次,所述金刚石涂层刀具移动一次的移动量≤激光装置加热范围的宽度,重复先转动后移动步骤,完成所述金刚石涂层刀具全部退涂部分的退涂。

16.进一步的,所述金刚石涂层刀具移动完成后,沿反方向移动回到最初的退涂位置,反方向移动时,所述金刚石涂层刀具转动方向相反。

17.进一步的,所述金刚石涂层刀具转动时,所述激光装置跟随金刚石涂层刀具退涂的横截面的轮廓做垂直于横截面轮廓的同步往复运动。

18.进一步的,所述金刚石涂层刀具移动时,所述激光装置跟随金刚石涂层刀具的移动方向为剖切方向的剖面上靠近激光装置一侧的轮廓线做垂直于靠近激光装置一侧轮廓线的同步往复运动。

19.根据本发明的实施例记载的一种退涂装置,用于一种金刚石涂层刀具精确退涂方法,包括激光装置与刀具移动装置,所述激光装置设置在刀具移动装置一侧,所述激光装置上设有用于移动的移动机构,所述刀具移动装置包括移动滑台机构与安装在所述移动滑台机构上的转动装置,所述转动装置的转动轴上设有夹持机构。

20.进一步的,所述激光装置包括激光发生器与安装在所述激光发生器的激光发射方向上的扫描振镜,所述扫描振镜能沿激光发生器激光发射方向移动,所述激光发生器上还设有定位器。

21.进一步的,所述移动滑台机构包括依次叠加设置的至少两个的丝杆滑台,顶部的所述丝杆滑台上安装转动装置,依次叠加设置的丝杆滑台移动方向不同;所述移动机构也为丝杆滑台,所有所述丝杆滑台设有单独的电机驱动,所述转动轴也设有电机驱动。

附图说明

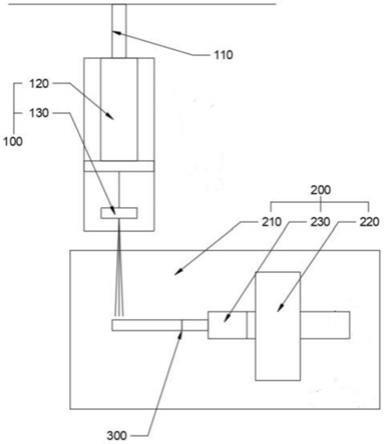

22.图1为本发明实施例1-3的退涂装置工作原理图。

23.图2为本发明实施例1的金刚石涂层螺旋刀具横截面示意图。

24.图3为本发明实施例2的金刚石涂层车刀刀具以移动方向为剖切方向的剖面剖视图。

25.图4为本发明实施例1-3的激光装置结构示意图。

26.图5为本发明实施例1-3的移动滑台机构结构示意图。

27.图6为本发明实施例1-3的退涂装置的工艺流程图。

28.上述附图中:100、激光装置;110、移动机构;120、激光发生器;130、扫描振镜;140、定位器;200、刀具移动装置;210、移动滑台机构;211、丝杆滑台;220、转动装置;230、夹持机构;300、刀具;400、电机。

具体实施方式

29.下面结合附图及实施例对本发明中的技术方案进一步说明。

30.如图1所示的金刚石涂层刀具精确退涂方法,通过激光装置100依次对金刚石涂层刀具300上需要退涂部分进行加热,促使需要退涂部分的金刚石涂层转化为非金刚石材质并脱落,同时通过金刚石涂层刀具300的转动、移动或者两者结合,使得激光装置100依次加热金刚石涂层刀具300上需要退涂的部分,激光装置100跟随金刚石涂层刀具300上需要依次加热的退涂部分的表面起伏状态做垂直于退涂部分表面的同步往复运动。

31.实施例1

32.如图2所示,金刚石涂层刀具只需转动时,激光装置跟随金刚石涂层刀具退涂的横截面的轮廓做垂直于横截面轮廓的同步往复运动,保证激光装置与金刚石涂层刀具表面涂层之间的距离不变,使得退涂的均匀性更好,且当金刚石涂层刀具转动一圈或一圈以上后,进行反转,用于去除顺转时不易去除的金刚石涂层;当刀具旋转方向与自身螺旋方向一致时,可以有效去除槽底沉积的金刚石涂层,但对槽前刀面的涂层去除效果较差。进一步采用刀具反转的措施,使得槽前刀面沉积的金刚石也能被有效去除,提升退涂的完整性。

33.实施例2

34.如图3所示,金刚石涂层刀具只需移动时,激光装置跟随金刚石涂层刀具的移动方向为剖切方向的剖面上靠近激光装置一侧的轮廓线做垂直于靠近激光装置一侧轮廓线的同步往复运动,保证激光装置与金刚石涂层刀具表面涂层之间的距离不变,使得退涂的均匀性更好。金刚石涂层刀具移动完成后,沿反方向移动回到最初的退涂位置,以此反复对金刚石刀具进行退涂,直到金刚石涂层全部脱离。

35.实施例3

36.如图1所示,金刚石涂层刀具转动与移动结合时,金刚石涂层刀具先进行转动,金刚石涂层刀具转动至少一圈后,金刚石涂层刀具再向一端移动一次,金刚石涂层刀具移动一次的移动量≤激光装置加热范围的宽度,重复先转动后移动步骤,完成金刚石涂层刀具全部退涂部分的退涂,然后沿反方向移动回到最初的退涂位置,反方向运动时,刀具转动方向也相反。

37.如图1所示的退涂装置,用于金刚石涂层刀具精确退涂方法,包括激光装置100与刀具300移动装置200,其中激光装置100设置在刀具300移动装置200一侧,激光装置100上设有移动机构110,用于做垂直的同步往复运动,刀具300移动装置200包括用于水平移动刀具300的移动滑台机构210与安装在移动滑台机构210上的转动装置220,用于刀具300的转动,转动装置220的转动轴上设有夹持机构230,夹持机构230为筒夹、卡盘等,能固定在转动轴上,且能固定刀具300的机构,用于将刀具300固定在转动轴上。

38.如图4所示,激光装置100包括激光发生器120与活动安装在激光发生器120的激光发射方向上的扫描振镜130,扫描振镜130能沿激光发生器120激光发射方向移动,通过移动可调节扫描振镜130与激光发生器120的距离,进而控制激光照射到刀具300上的区域大小,激光发生器120上还设有定位器140,定位器140为定位红外灯,用于刀具300的初始位置和激光发生器120的对正,并且模拟激光照射到刀具300上的区域大小。

39.如图4-5所示,移动滑台机构210包括依次叠加设置的至少两个的丝杆滑台211,顶部的丝杆滑台211上安装转动装置220,依次叠加设置的丝杆滑台211移动方向不同,具体如设有两个丝杆滑台211时,一个丝杆滑台211上安装转动装置220,安装转动装置220的丝杆滑台211设置在另一个丝杆滑台211上,两个丝杆滑台211移动方向相互垂直,进而实现水平两个方向上的移动。移动机构110也为丝杆滑台211,能控制激光装置100做垂直的同步往复运动。所有丝杆滑台211设有单独的电机400驱动,通过电机400实现精确移动控制。转动轴也设有电机400驱动,实现旋转速度与角度的精确控制,其中采用的电机400都为步进电机。

40.如图6所示的退涂装置,用于金刚石涂层刀具精确退涂的工艺流程,包括:

41.s1、确定待退涂刀具参数:参数包括待退涂刀具类型、刀具刃部直径、刀具柄部直径、有效涂层长度、导程与涂层厚度。

42.s2、位置对正:将刀具安装到夹持机构上,移动移动滑台机构使得激光装置依次对正刀具需要退涂的初始位置与末端位置,具体的开启定位器,通过定位器确定激光装置对正刀具的具体位置,记录初始位置与末端位置的距离为l。调节移动机构使得刀具外轮廓最大处与最小处对正激光装置,记录位置h1与h2。

43.s3、设置参数:根据所述s2步骤中的距离l与h1和h2位置结合所述s1步骤中待退涂刀具类型、刀具刃部直径、刀具柄部直径的参数,确定激光装置的往复运动轨迹和速度与刀具的旋转周期、移动轨迹和速度,根据s1步骤中的涂层厚度确定激光装置的发生功率。

44.s4、开始退涂:启动激光装置与刀具移动装置,按照先周向旋转然后轴向移动的方式进行退涂,沿轴线方向达到待涂层位置末尾处后刀具移动装置往回移动,刀具的旋转方向变为相反,多次往复直到刀具表面涂层全部退去。

45.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1