用于酿酒废水处理的曝气生物滤池及处理系统的制作方法

1.本发明涉及一种曝气生物滤池,尤其是涉及一种用于酿酒废水处理的曝气生物滤池,属于污水处理装备设计制造技术领域。本发明还涉及一种采用了所述曝气生物滤池的酿酒废水处理系统。

背景技术:

2.酿酒技术在我国源远流长,如今酿酒行业已成为我国经济的重要组成部分。但同时酿酒行业又是我国排放有机污染物浓度非常高的一个行业,酿酒行业每年都要向环境中排放大量有机污染废水,给水环境处理带来非常严峻的挑战。酿造废水是一种非常典型的轻工业废水,水质呈现“两高”特征:高有机物浓度与高悬浮物浓度,主要包括蒸馏锅底水、发酵盲沟水、蒸馏工段地面冲洗水、地下酒库渗漏水、以及高粱冲洗水和浸泡水等。目前我国白酒行业治污比例比较低,污水处理工艺老旧,许多酒厂的废水处理能力跟不上产业发展的需求。

3.随着国标gb 27631-2011发酵酒精和白酒工业水污染物排放标准的实施,白酒酿造企业面临着降低污水排放量,提高排放水质的迫切要求。由于废水可生化性较好,酿酒废水处理广泛采用厌氧-好氧生物处理法,然而小型酒厂的废水的年产量和财政资源的可用性可能不足以保证物理、化学或生物处理系统。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种适用于小型酿酒厂酿酒废水处理的用于酿酒废水处理的曝气生物滤池。本发明还提供一种采用了所述曝气生物滤池的酿酒废水处理系统。

5.为解决上述技术问题所采用的技术方案是:一种用于酿酒废水处理的曝气生物滤池,所述的曝气生物滤池包括滤池本体、过滤填充组件、曝气组件和废水输入组件,在滤池本体的底部设置有排水管,所述的过滤填充组件填充在所述的滤池本体中,所述的曝气组件布置在滤池本体的内壁上,所述的酿酒废水通过所述的废水输入组件输入所述的过滤填充组件中。

6.进一步的是,所述的废水输入组件包括布水总管和布水支管,在所述的布水总管和所述的布水支管上均设置有布水孔,沿竖向插接在过滤填充组件中的布水总管的下端具有密封板,未封闭端与布水总管上部连通的布水支管沿水平方向布置在过滤填充组件的顶部。

7.上述方案的优选方式是,所述的布水总管插接在过滤填充组件的中心位置处,所述的布水支管以布水总管为中心沿对角线方向水平的布设在过滤填充组件的顶部;布水支管上的布水孔设置在该布水支管管身的下方。

8.进一步的是,所述的曝气组件包括曝气底管和曝气侧管,所述的曝气底管布置在滤池本体的底部,所述的曝气侧管布置在滤池本体的两侧,所述的曝气底管与对应的曝气

侧管连通;在所述的曝气底管和所述的曝气侧管上均设置有曝气孔。

9.上述方案的优选方式是,所述的过滤填充组件包括冲砂层、支撑栅格和至少两层过滤层,所述的冲砂层通过所述的支撑栅格布置在第一层过滤层的下方,各层过滤层通过所述的支撑栅格填充在滤池本体内;沿竖向穿过各层过滤层的布水总管的下端位于最下面一层过滤层中。

10.进一步的是,各层所述的过滤层分别包括厚度为2~5mm的第一层砾石层和第二层冲砂层、厚度为5~10mm的第三层砾石层、厚度为10~15mm的第四层砾石层以及厚度为25~40mm第五砾石层,冲砂层布置在第一层砾石层和第二层冲砂层之间。

11.采用了权所述曝气生物滤池的酿酒废水处理系统,所述的酿酒废水处理系统还包括顺序连通的格栅池、初级沉淀池、调节池以及絮凝沉淀池,絮凝沉淀池的上部与曝气生物滤池的废水输入组件连接,格栅池与酿酒车间的排水管道相连。

12.上述方案的优选方式是,调节池的进水口通过提升泵与初级沉淀池的出水口相连,调节池上设有向调节池内添加酸和/或碱试剂的加药装置以及向调节池内鼓入空气的供氧风机。

13.进一步的是,絮凝沉淀池的进水口通过提升泵与调节池的出水口相连,絮凝沉淀池上设有向絮凝沉淀池内添加混凝剂的加药装置,絮凝沉淀池的底部通过提升泵与污泥浓缩罐连接,污泥浓缩罐与板框连接,絮凝沉淀池中沉淀下来的污泥送入污泥浓缩罐内浓缩,浓缩后再送入板框内进行压滤。

14.进一步的是,所述的酿酒废水处理系统还包括清水池,絮凝沉淀池上部的上清液通过提升泵送至曝气生物滤池上部的废水输入组件中,清水池的进口端与曝气生物滤池底部的出水管连接。

15.本发明的有益效果是:本技术提供的技术方案通过设计一个包括滤池本体、过滤填充组件、曝气组件和废水输入组件的曝气生物滤池,并在滤池本体的底部设置有排水管,然后将所述的过滤填充组件填充在所述的滤池本体中,将所述的曝气组件布置在滤池本体的内壁上,使所述的酿酒废水通过所述的废水输入组件输入所述的过滤填充组件中。这样,通过滤池本体中的过滤填充组件可以过滤掉悬浮物,通过曝气组件可以对有机物进行曝气氧化处理,从而解决了现有技术中如大型酿酒企业那样必须要采用物理、化学或生物处理系统进行处理的技术问题。也就是说,采用本技术提供的技术方案简单到只需要挖一个坑或制作一系列的容腔,然后在里面填上过滤填充组件、曝气组件等处理部件,即可有效的对酿酒废水中的悬浮物、有机物等主要污染物进行处理,特别适用于小型酿酒厂酿酒废水处理。进一步,再在曝气生物滤池增加设置格栅池、初级沉淀池、调节池以及絮凝沉淀池,并将絮凝沉淀池的上部与曝气生物滤池的废水输入组件连接,格栅池与酿酒车间的排水管道相连构成本技术所述的酿酒废水处理系统还可以最大限度的提高酿酒废水的处理效果。

附图说明

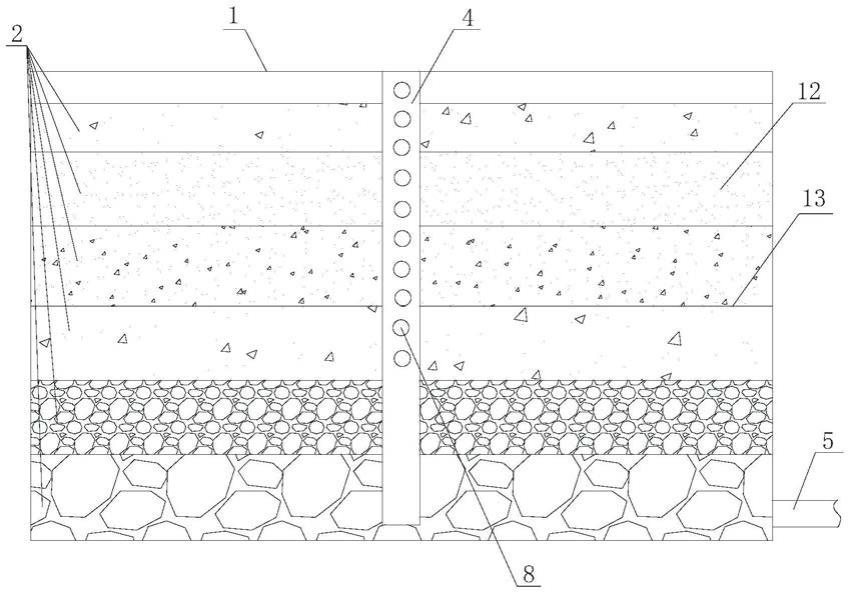

16.图1为本发明用于酿酒废水处理的曝气生物滤池的结构示意图;

17.图2为图1的俯视图;

18.图3为本发明涉及到的布水支管上设置的布水孔的示意图;

19.图4为本发明涉及到的曝气侧管在滤池本体内的布置示意图;

20.图5为本发明酿酒废水处理系统的结构简化框图。

21.图中标记为:滤池本体1、过滤填充组件2、曝气组件3、废水输入组件4、排水管5、布水总管6、布水支管7、布水孔8、曝气底管9、曝气侧管10、曝气孔11、冲砂层12、支撑栅格13、过滤层14、第一层砾石层15、第二层冲砂层16、、第三层砾石层17、、第四层砾石层18、第五砾石层19、格栅池20、初级沉淀池21、调节池22、絮凝沉淀池23、加药装置24、供氧风机25、污泥浓缩罐26、板框27、清水池28。

具体实施方式

22.如图1~图5所示是本发明提供的一种适用于小型酿酒厂酿酒废水处理的用于酿酒废水处理的曝气生物滤池,以及一种采用了所述曝气生物滤池的酿酒废水处理系统。所述的曝气生物滤池包括滤池本体1、过滤填充组件2、曝气组件3和废水输入组件4,在滤池本体1的底部设置有排水管5,所述的过滤填充组件2填充在所述的滤池本体1中,所述的曝气组件3布置在滤池本体1的内壁上,所述的酿酒废水通过所述的废水输入组件4输入所述的过滤填充组件2中。所述的酿酒废水处理系统还包括顺序连通的格栅池20、初级沉淀池21、调节池22以及絮凝沉淀池23,絮凝沉淀池23的上部与曝气生物滤池的废水输入组件4连接,格栅池20与酿酒车间的排水管道相连。本技术提供的技术方案通过设计一个包括滤池本体、过滤填充组件、曝气组件和废水输入组件的曝气生物滤池,并在滤池本体的底部设置有排水管,然后将所述的过滤填充组件填充在所述的滤池本体中,将所述的曝气组件布置滤池本体的内壁上,使所述的酿酒废水通过所述的废水输入组件输入所述的过滤填充组件中。这样,通过滤池本体中的过滤填充组件可以过滤掉悬浮物,通过曝气组件可以对有机物进行曝气氧化处理,从而解决了现有技术中如大型酿酒企业那样必须要采用物理、化学或生物处理系统进行处理的技术问题。也就是说,采用本技术提供的技术方案简单到只需要挖一个坑或制作一系列的容腔,然后在里面填上过滤填充组件、曝气组件等处理部件,即可有效的对酿酒废水中的悬浮物、有机物等主要污染物进行处理,特别适用于小型酿酒厂酿酒废水处理。进一步,再在曝气生物滤池增加设置格栅池、初级沉淀池、调节池以及絮凝沉淀池,并将絮凝沉淀池的上部与曝气生物滤池的废水输入组件连接,格栅池与酿酒车间的排水管道相连构成本技术所述的酿酒废水处理系统还可以最大限度的提高酿酒废水的处理效果。

23.上述实施方式中,为了提高曝气生物滤池处理污废水的能力,进而提交处理效果,本技术所述的废水输入组件4包括布水总管6和布水支管7,在所述的布水总管6和所述的布水支管7上均设置有布水孔8,沿竖向插接在过滤填充组件2中的布水总管6的下端具有密封板,未封闭端与布水总管6上部连通的布水支管7沿水平方向布置在过滤填充组件2的顶部。此时,所述的布水总管6插接在过滤填充组件2的中心位置处,所述的布水支管7以布水总管6为中心沿对角线方向水平的布设在过滤填充组件2的顶部;布水支管7上的布水孔8设置在该布水支管管身的下方。相应的,所述的曝气组件3包括曝气底管9和曝气侧管10,所述的曝气底管9布置在滤池本体1的底部,所述的曝气侧管10布置在滤池本体1的两侧,所述的曝气底管9与对应的曝气侧管10连通;在所述的曝气底管9和所述的曝气侧管10上均设置有曝气孔11。以及所述的过滤填充组件2包括冲砂层12、支撑栅格13和至少两层过滤层14,所述的冲砂层12通过所述的支撑栅格13布置在第一层过滤层14的下方,各层过滤层14通过所述的

支撑栅格13填充在滤池本体1内;沿竖向穿过各层过滤层14的布水总管6的下端位于最下面一层过滤层14中。此时,各层所述的过滤层14优选为分别包括厚度为2~5mm的第一层砾石层15和第二层冲砂层16、厚度为5~10mm的第三层砾石层17、厚度为10~15mm的第四层砾石层18以及厚度为25~40mm第五砾石层19,冲砂层12布置在第一层砾石层15和第二层冲砂层16之间。

24.进一步的是,根据酿造废水的成分以及输送过程,本技术调节池22的进水口通过提升泵与初级沉淀池21的出水口相连,调节池22上设有向调节池22内添加酸和/或碱试剂的加药装置24以及向调节池22内鼓入空气的供氧风机25。絮凝沉淀池23的进水口通过提升泵与调节池22的出水口相连,絮凝沉淀池23上设有向絮凝沉淀池23内添加混凝剂的加药装置24,絮凝沉淀池23的底部通过提升泵与污泥浓缩罐26连接,污泥浓缩罐26与板框27连接,絮凝沉淀池23中沉淀下来的污泥送入污泥浓缩罐26内浓缩,浓缩后再送入板框27内进行压滤。相应的,所述的酿酒废水处理系统还包括清水池28,絮凝沉淀池23上部的上清液通过提升泵送至曝气生物滤池上部的废水输入组件4中,清水池28的进口端与曝气生物滤池底部的出水管5连接。

25.综上所述,本技术提供的酿酒废水处理系统针对高悬浮物浓度,依次利用格栅池、初级沉淀池以及絮凝沉淀池,去除废水中酒糟、悬浮物和胶体微粒,同时还能去除部分有机物;针对高有机物浓度,利用曝气生物滤池作为处理酿酒废水的核心工艺技术,实现在一个容器中就能降解有机物,发生同步硝化反硝化反应,通过设置多层滤料,为更多微生物附着生长提供有利环境,有效维持系统内生物量,耐冲击负荷强,有较好的处理效果。而且本技术提供的系统能够确保改造后各项出水指标均达到排放标准要求,处理过程中基本不产生废气,同时妥善处理污泥等,尽可能地减少污水处理对周围环境的不良影响,避免产生二次污染,先进实用、运行可靠、经济合理、管理方便、处理效果稳定。

26.具体实施例

27.本技术所要解决的技术问题是针对现有技术的不足,提供一种针对小型酒厂酿酒废水的曝气生物滤池处理系统。

28.为了实现上述目的,本技术采取的技术方案如下:

29.一种酿酒废水的曝气生物滤池处理系统,包括通过管道依次连接的格栅池、初级沉淀池、调节池、絮凝沉淀池、曝气生物滤池以及清水池;所述格栅池与酿酒车间排水管道相连,将酿酒车间排出的废水送入该系统中进行处理;经过处理后的废水经清水池向外排出。

30.具体地,所述的调节池的进水口通过提升泵与初级沉淀池出水口相连,调节池处设有用于向调节池内添加酸/碱试剂的加药装置,以及用于向调节池内鼓入空气的供氧风机。经格栅和初级沉淀的作用可去除酒糟和大颗粒悬浮物,保证后续处理设备的正常运行。调节池可以保证处理污水水质均匀、水量稳定。调节池内通过供氧风机形成预曝气系统,其作用在于既可防止水质厌氧发臭和悬浮物不沉淀,又能在不增加设备停留时间的情况下去除一部分污染物,减轻后续设备的进水负荷。调节池内还可以设置ph在线检测仪,其作用在于根据其显示ph值用计量泵将酸/碱送入调节池,稳定调节池ph值在7~8.5之间。

31.具体地,所述的絮凝沉淀池的进水口通过提升泵与调节池出水口相连,絮凝沉淀池处设有用于向絮凝沉淀池内添加混凝剂的加药装置,底部通过提升泵与污泥浓缩罐连

接,所述的污泥浓缩罐与板框连接,将絮凝沉淀池中沉淀下来的污泥送入污泥浓缩罐内浓缩,浓缩后再送入板框内进行压滤。向絮凝沉淀池混凝区投加混凝剂(pac、pam),利用混凝剂的吸附和凝聚作用去除废水中细微悬浮物和胶体微粒,同时去除废水中的总磷。絮凝沉淀池排出的剩余污泥经提升泵提升到污泥浓缩罐内被浓缩,浓缩后进行板框压滤,进一步降低污泥的含水率,实现污泥的减量化。污泥脱水后形成泥饼,装车外运处置。

32.具体地,所述的絮凝沉淀池上清液通过提升泵送至曝气生物滤池上部进水端;

33.所述的曝气生物滤池包括池体以及填充在池体内部的填料;填料的顶部铺设有布水管,池体的底部一侧设有出水管,絮凝沉淀池中的上清液通过布水管均匀喷洒至池体内,经填料过滤后从出水管排出。

34.进一步地,所述曝气生物滤池内的填料一共分为六层,自上而下依次为2~5mm第一砾石层、冲砂层、2~5mm第二砾石层、5~10mm砾石层、10~15mm砾石层以及25~40mm砾石层;2~5mm砾石层的顶部,以及各层之间通过格栅进行间隔。

35.进一步地,所述的布水管包括布水总管和布水分管,所述的布水总管竖直地插入于填料中心位置,所述的布水分管以布水总管为中心,呈对角线水平分布于填料的上方;所述的布水总管的底部封口,管身的上部留有布水孔;所述的布水分管的管身下方,留有出水小孔。布水总管竖直设置在滤池中央,管体表面设置小孔利于均匀向四周布水,布水方式自上而下。布水分管管体下方设置小孔,利于废水自上层填料流至底层填料,确保废水与填料之间的接触。

36.进一步地,所述曝气生物滤池的底部以及两侧设有曝气管,所述的曝气管与外部的供氧风机连接,通过曝气管管身上预留的曝气孔向曝气生物滤池内送入氧气。

37.进一步地,本技术还要求保护上述曝气生物滤池的结构,该曝气生物滤池包括池体以及填充在池体内部的填料;填料的顶部铺设有布水管,池体的底部一侧设有出水管,待处理废水通过布水管均匀喷洒至池体内,经填料过滤后从出水管排出;

38.曝气生物滤池内的填料一共分为六层,自上而下依次为2~5mm第一砾石层、冲砂层、2~5mm第二砾石层、5~10mm砾石层、10~15mm砾石层以及25~40mm砾石层;2~5mm砾石层的顶部,以及各层之间通过格栅进行间隔。

39.进一步地,所述的布水管包括布水总管和布水分管,所述的布水总管竖直地插入于填料中心位置,所述的布水分管以布水总管为中心,呈对角线水平分布于填料的上方;所述的布水总管的底部封口,管身的上部留有布水孔;所述的布水分管的管身下方,留有出水小孔。

40.进一步地,所述曝气生物滤池的底部以及两侧设有曝气管,所述的曝气管与外部的供氧风机连接,通过曝气管管身上预留的曝气孔向曝气生物滤池内送入氧气。

41.实施例一

42.根据下述实施例,可以更好地理解本技术。

43.说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而

非用以限定本技术可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本技术可实施的范畴。

44.如图5所示,该酿酒废水的曝气生物滤池处理系统包括通过管道依次连接的格栅池、初级沉淀池、调节池、絮凝沉淀池、曝气生物滤池以及清水池。

45.其中,格栅池与酿酒车间排水管道相连,将酿酒车间排出的废水送入该系统中进行处理;经过处理后的废水经清水池向外排出。初级沉淀池的进水口与格栅池的出水口相连接。

46.调节池的进水口通过提升泵与初级沉淀池出水口相连,调节池处设有用于向调节池内添加酸/碱试剂的加药装置,以及用于向调节池内鼓入空气的供氧风机。经格栅和初级沉淀的作用可去除酒糟和大颗粒悬浮物,保证后续处理设备的正常运行。调节池可以保证处理污水水质均匀、水量稳定。调节池内通过供氧风机形成预曝气系统,其作用在于既可防止水质厌氧发臭和悬浮物不沉淀,又能在不增加设备停留时间的情况下去除一部分污染物,减轻后续设备的进水负荷。调节池内还可以设置ph在线检测仪,其作用在于根据其显示ph值用计量泵将酸/碱送入调节池,稳定调节池ph值在7~8.5之间。

47.絮凝沉淀池的进水口通过提升泵与调节池出水口相连,絮凝沉淀池处设有用于向絮凝沉淀池内添加混凝剂的加药装置,底部通过提升泵与污泥浓缩罐连接,所述的污泥浓缩罐与板框连接,将絮凝沉淀池中沉淀下来的污泥送入污泥浓缩罐内浓缩,浓缩后再送入板框内进行压滤。向絮凝沉淀池混凝区投加混凝剂(pac、pam),利用混凝剂的吸附和凝聚作用去除废水中细微悬浮物和胶体微粒,同时去除废水中的总磷。絮凝沉淀池排出的剩余污泥经提升泵提升到污泥浓缩罐内被浓缩,浓缩后进行板框压滤,进一步降低污泥的含水率,实现污泥的减量化。污泥脱水后形成泥饼,装车外运处置。

48.絮凝沉淀池上清液通过提升泵送至曝气生物滤池上部进水端。

49.曝气生物滤池包括池体以及填充在池体内部的填料;填料的顶部铺设有布水管,池体的底部一侧设有出水管,絮凝沉淀池中的上清液通过布水管均匀喷洒至池体内,经填料过滤后从出水管排出。

50.如图1至图4所示,曝气生物滤池内的填料一共分为六层,自上而下依次为2~5mm第一砾石层、冲砂层、2~5mm第二砾石层、5~10mm砾石层、10~15mm砾石层以及25~40mm砾石层;2~5mm砾石层的顶部,以及各层之间通过格栅进行间隔。

51.布水管包括布水总管和布水分管,所述的布水总管竖直地插入于填料中心位置,所述的布水分管以布水总管为中心,呈对角线水平分布于填料的上方;所述的布水总管的底部封口,管身的上部留有布水孔;所述的布水分管的管身下方,留有出水小孔。布水总管竖直设置在滤池中央,管体表面设置小孔利于均匀向四周布水,布水方式自上而下。布水分管管体下方设置小孔,利于废水自上层填料流至底层填料,确保废水与填料之间的接触。

52.曝气生物滤池的底部以及两侧设有曝气管,所述的曝气管与外部的供氧风机连接,通过曝气管管身上预留的曝气孔向曝气生物滤池内送入氧气。

53.该系统的处理过程为:首先酿酒废水经酿酒车间排水管道输送至格栅池再进入初级沉淀池,废水中的酒糟和大颗粒悬浮物经格栅和初级沉淀的作用可大大去除,以保证后续处理设备的正常运行。之后废水从初级沉淀池出水口经提升泵送至调节池,确保后续所处理的废水水质均匀、水量稳定,ph稳定在7~8.5。在调节池内设置预曝气状态,防止水质

厌氧发臭和悬浮物不沉淀,同时又能在不增加设备停留时间的情况下去除一部分污染物,减轻后续设备的进水负荷。经调节后的酿酒废水经提升泵流至絮凝沉淀池,利用混凝剂的吸附和凝聚作用去除废水中细微悬浮物和胶体微粒,同时降低废水中的总磷浓度。而絮凝沉淀池排出的剩余污泥经提升泵提升到污泥浓缩罐内被浓缩,浓缩后进行板框压滤,污泥脱水后形成泥饼,装车外运处置。然后通过提升泵将絮凝沉淀池上清提升至曝气生物滤池上部,进行好氧生物处理,去除废水中有机污染物,最终储存在清水池中进一步消毒,实现废水的达标排放。

54.本技术针对酿酒废水两大特征高悬浮物浓度和高有机物浓度,将物理与生化工艺组合在一起,实现高效去除污染物;在曝气生物滤池中设置多层填料,有效维持系统内生物量,可使单位容积负荷、污染物去除率大大提高,可减少池容,缩小占地面积,降低投资和运行成本。

55.本技术提供了一种酿酒废水的曝气生物滤池处理系统的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1