一种报废车轮轮胎和轮毂分离装置的制作方法

1.本发明涉及一种分离装置,尤其涉及一种报废车轮轮胎和轮毂分离装置。

背景技术:

2.随着报废汽车的数量不断增加,报废汽车拆解以及回收越来越受到重视,废旧的轮胎如果得不到有效的处理不仅造成资源的严重浪费也带来了环境的污染,所以报废汽车废旧轮胎的处理也是十分重要的,要对轮胎进行处理,首先要将轮胎从轮毂上剥离下来,目前,大多数人们都是手动对车轮进行分离,利用撬棍通过挤压轮毂使轮毂产生变形,轮毂与轮胎之间产生缝隙,再利用轮胎自身的弹力,徒手将轮胎与轮毂的脱离,如此需要人工手动使用较大的力撬动轮胎和轮毂,工作效率较低,且手指极易被轮胎和轮毂夹伤。

3.如此设计一种方便人们汽车废旧车轮轮胎和轮毂进行分离,省时省力,工作效率高,且不易受伤的报废车轮轮胎和轮毂分离装置,以解决现有技术问题。

技术实现要素:

4.为了克服需要人工手动使用较大的力撬动轮胎和轮毂,工作效率较低,且手指极易被轮胎和轮毂夹伤的缺点,技术问题:提供一种方便人们汽车废旧车轮轮胎和轮毂进行分离,省时省力,工作效率高,且不易受伤的报废车轮轮胎和轮毂分离装置。

5.本发明的技术实施方案是:一种报废车轮轮胎和轮毂分离装置,包括有加工箱体、支撑底板、下料方管、装料箱、支撑柱、启动按钮、停止按钮、释放按钮、固定套筒、限位套杆、第一复位弹簧、升降机构和切割机构,加工箱体底部固接有支撑底板,支撑底板底部间隔固接有四根支撑柱,支撑底板顶部左侧放置有装料箱,加工箱体与装料箱之间连接有下料方管,加工箱体外右侧面下后部固接有启动按钮,加工箱体外右侧面下后部固接有停止按钮,停止按钮位于启动按钮后侧,加工箱体外右侧面下后部固接有释放按钮,释放按钮位于停止按钮后侧,加工箱体内顶部中侧左右对称固接有固定套筒,固定套筒内滑动式设有用于挤压轮胎的限位套杆,限位套杆顶端与固定套筒内侧之间固接有第一复位弹簧,加工箱体上设有用于带动轮胎移动的升降机构,加工箱体上设有用于切割的切割机构。

6.进一步的,升降机构包括有支撑拱形板、受力握杆和第一定位导柱,加工箱体上部间隔设有四根第一定位导柱,四根第一定位导柱之间滑动式设有用于放置轮胎的支撑拱形板,加工箱体上部前侧滑动式设有受力握杆,受力握杆材质为橡胶,受力握杆与支撑拱形板连接。

7.进一步的,切割机构包括有伺服电机、驱动轴、同步皮带组件、传动轴、定位套筒、固定立板、传动皮带组件、定位短轴和切割锯片,加工箱体内上部右中侧固接有伺服电机,伺服电机的输出轴上连接有驱动轴,加工箱体顶部右侧前后对称固接有定位套筒,定位套筒内转动式连接有传动轴,前后两侧传动轴右部与驱动轴右部之间连接有同步皮带组件,同步皮带组件由三个皮带轮和皮带组成,其中两个皮带轮分别安装于传动轴右部,另外一个皮带轮安装于驱动轴右部,皮带绕于三个皮带轮之间,加工箱体上部左侧前后对称设有

固定立板,固定立板与传动轴转动连接,固定立板下部转动式设有定位短轴,定位短轴中部固接有用于切割轮胎的切割锯片,定位短轴左部与传动轴左部之间连接有传动皮带组件,传动皮带组件由两个皮带轮和皮带组成,其中一个皮带轮分别安装于传动轴左部,另外一个皮带轮安装于定位短轴左部,皮带绕于两个皮带轮之间,传动皮带组件位于固定立板内。

8.进一步的,还包括有定位机构,定位机构包括有固定外框、电动推杆、连接拱形板、定位连板、第二定位导柱、升降底筒、限位连板、安装圆筒、强磁底块、压力传感器、第一复位导柱和第二复位弹簧,加工箱体外左侧面上中部固接有固定外框,固定外框内部固接有电动推杆,电动推杆的伸缩杆上连接有连接拱形板,加工箱体左部下中侧左右对称固接有第二定位导柱,左右两侧第二定位导柱之间滑动式设有定位连板,定位连板与连接拱形板固定连接,定位连板顶部右侧固接有升降底筒,升降底筒顶部固接有限位连板,限位连板中部固接有安装圆筒,安装圆筒上间隔滑动式设有四根第一复位导柱,四根第一复位导柱顶端之间固接有用于对轮毂限位的强磁底块,第一复位导柱上绕有第二复位弹簧,第二复位弹簧一端与强磁底块连接,第二复位弹簧另一端与安装圆筒连接,强磁底块内中部固接有压力传感器。

9.进一步的,还包括有夹紧机构,夹紧机构包括有开槽转轴、定位横轴、从动齿柱、驱动齿条、旋转底块、缓冲夹块、固定夹块、第二复位导柱、第三复位弹簧、挂钩弹簧、电磁铁架和第三定位导柱,加工箱体下部前后对称转动式设有开槽转轴,加工箱体下部前后对称转动式设有定位横轴,定位横轴位于开槽转轴内侧,定位横轴中部固接有从动齿柱,从动齿柱与开槽转轴啮合,升降底筒内下部中侧固接有电磁铁架,电磁铁架前后两侧都固接有第三定位导柱,第三定位导柱上滑动式设有驱动齿条,驱动齿条与从动齿柱啮合,开槽转轴左右两侧都固接有旋转底块,旋转底块内部固接有第二复位导柱,第二复位导柱上滑动式设有缓冲夹块,缓冲夹块上部内侧设有用于限位的固定夹块,第二复位导柱上绕有第三复位弹簧,第三复位弹簧一端与缓冲夹块连接,第三复位弹簧另一端与旋转底块连接,旋转底块外侧下部与加工箱体内部之间设有挂钩弹簧。

10.进一步的,还包括有挡位机构,挡位机构包括有防护外罩、固定横板、从动齿板、换向齿轮、驱动齿板、挡位连杆、第三复位导柱和第四复位弹簧,加工箱体外后侧面上部固接有防护外罩,加工箱体后部上侧左右对称固接有第三复位导柱,左右两侧第三复位导柱之间滑动式设有固定横板,固定横板中部固接有从动齿板,加工箱体后部中侧转动式设有换向齿轮,换向齿轮与从动齿板啮合,加工箱体后部中侧滑动式设有驱动齿板,驱动齿板与换向齿轮啮合,驱动齿板与限位连板连接,固定横板左右两侧都固接有用于对限位套杆限位的挡位连杆,第三复位导柱上绕有第四复位弹簧,第四复位弹簧一端与固定横板连接,第四复位弹簧另一端与加工箱体连接。

11.进一步的,还包括有出料机构,出料机构包括有出料推板、定位顶块、第四复位导柱、第五复位弹簧和光电传感器,下料方管右部前后对称设有第四复位导柱,第四复位导柱上滑动式设有定位顶块,第四复位导柱上绕有第五复位弹簧,第五复位弹簧一端与定位顶块连接,第五复位弹簧另一端与下料方管连接,前后两侧定位顶块底部之间固接有用于推料的出料推板,下料方管内右侧面固接有光电传感器。

12.进一步的,还包括有电控箱,电控箱安装于加工箱体右部下中侧,电控箱内包括有开关电源、电源模块和控制模块,开关电源为该报废车轮轮胎和轮毂分离装置供电,电源模

块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮、停止按钮、释放按钮、压力传感器和光电传感器都与控制模块电性连接,伺服电机、电动推杆、电磁铁架和强磁底块都与控制模块通过外围电路连接。

13.本发明的有益效果:1、本发明将废车轮放置在支撑拱形板上,驱动伺服电机工作,切割锯片开始转动,然后拉动受力握杆使得轮胎与限位套杆接触,且轮胎也与切割锯片接触,继续拉动受力握杆向上移动,切割锯片也就对轮胎进行切割分离,如此,方便人们汽车废旧车轮轮胎和轮毂进行分离,省时省力,工作效率高。

14.2、本发明在夹紧机构的作用下,固定夹块向内摆动对轮胎进行限位,第三复位弹簧起到缓冲作用,如此,可避免切割时车轮产生移动。

15.3、本发明在出料机构的作用下,出料推板推动轮毂通过下料方管掉落至装料箱内,如此,无需人们手动推动轮毂。

附图说明

16.图1为本发明的立体结构示意图。

17.图2为本发明的第一种部分立体结构示意图。

18.图3为本发明的第二种部分立体结构示意图。

19.图4为本发明的升降机构的部分立体结构示意图。

20.图5为本发明的切割机构的第一种部分立体结构示意图。

21.图6为本发明的切割机构的第二种部分立体结构示意图。

22.图7为本发明的第三种部分立体结构示意图。

23.图8为本发明的定位机构的第一种部分立体结构示意图。

24.图9为本发明的定位机构的第二种部分立体结构示意图。

25.图10为本发明的定位机构的第三种部分立体结构示意图。

26.图11为本发明的夹紧机构的第一种部分立体结构示意图。

27.图12为本发明的夹紧机构的第二种部分立体结构示意图。

28.图13为本发明的夹紧机构的第三种部分立体结构示意图。

29.图14为本发明的挡位机构的第一种部分立体结构示意图。

30.图15为本发明的挡位机构的第二种部分立体结构示意图。

31.图16为本发明的出料机构的部分立体结构示意图。

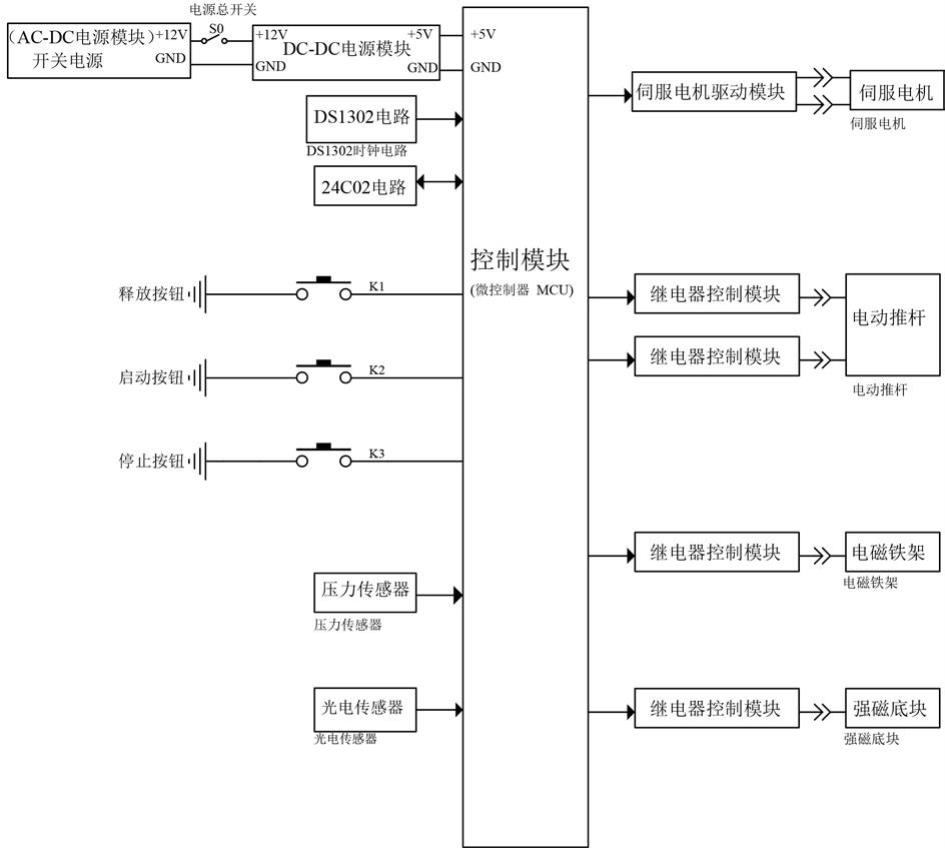

32.图17为本发明的电路框图。

33.图18为本发明的电路原理图。

34.附图标记中:1、加工箱体,2、支撑底板,21、下料方管,22、装料箱,3、支撑柱,4、电控箱,41、启动按钮,42、停止按钮,43、释放按钮,5、固定套筒,6、限位套杆,7、第一复位弹簧,8、升降机构,81、支撑拱形板,82、受力握杆,83、第一定位导柱,9、切割机构,91、伺服电机,92、驱动轴,93、同步皮带组件,94、传动轴,95、定位套筒,96、固定立板,97、传动皮带组件,98、定位短轴,99、切割锯片,10、定位机构,101、固定外框,102、电动推杆,103、连接拱形板,104、定位连板,105、第二定位导柱,106、升降底筒,107、限位连板,108、安装圆筒,109、

强磁底块,1010、压力传感器,1011、第一复位导柱,1012、第二复位弹簧,11、夹紧机构,111、开槽转轴,112、定位横轴,113、从动齿柱,114、驱动齿条,115、旋转底块,116、缓冲夹块,117、固定夹块,118、第二复位导柱,119、第三复位弹簧,1110、挂钩弹簧,1111、电磁铁架,1112、第三定位导柱,12、挡位机构,121、防护外罩,122、固定横板,123、从动齿板,124、换向齿轮,125、驱动齿板,126、挡位连杆,127、第三复位导柱,128、第四复位弹簧,13、出料机构,131、出料推板,132、定位顶块,133、第四复位导柱,134、第五复位弹簧,135、光电传感器。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例1一种报废车轮轮胎和轮毂分离装置,如图1-图6所示,包括有加工箱体1、支撑底板2、下料方管21、装料箱22、支撑柱3、启动按钮41、停止按钮42、释放按钮43、固定套筒5、限位套杆6、第一复位弹簧7、升降机构8和切割机构9,加工箱体1底部固接有支撑底板2,支撑底板2底部间隔固接有四根支撑柱3,支撑底板2顶部左侧放置有装料箱22,加工箱体1与装料箱22之间连接有下料方管21,加工箱体1外右侧面下后部固接有启动按钮41,加工箱体1外右侧面下后部固接有停止按钮42,停止按钮42位于启动按钮41后侧,加工箱体1外右侧面下后部固接有释放按钮43,释放按钮43位于停止按钮42后侧,加工箱体1内顶部中侧左右对称固接有固定套筒5,固定套筒5内滑动式设有限位套杆6,轮胎被切断后,限位套杆6可实现对轮胎挤压脱离,限位套杆6顶端与固定套筒5内侧之间固接有第一复位弹簧7,加工箱体1上设有升降机构8,升降机构8可实现带动车轮移动,加工箱体1上设有切割机构9,切割机构9可实现对轮胎进行切割。

37.升降机构8包括有支撑拱形板81、受力握杆82和第一定位导柱83,加工箱体1上部间隔设有四根第一定位导柱83,四根第一定位导柱83之间滑动式设有支撑拱形板81,支撑拱形板81可实现对车轮进行放置,加工箱体1上部前侧滑动式设有受力握杆82,受力握杆82与支撑拱形板81连接,受力握杆82上设有橡胶套,由于橡胶可塑性,可增大与手的摩擦力。

38.切割机构9包括有伺服电机91、驱动轴92、同步皮带组件93、传动轴94、定位套筒95、固定立板96、传动皮带组件97、定位短轴98和切割锯片99,加工箱体1内上部右中侧固接有伺服电机91,伺服电机91的输出轴上连接有驱动轴92,加工箱体1顶部右侧前后对称固接有定位套筒95,定位套筒95内转动式连接有传动轴94,前后两侧传动轴94右部与驱动轴92右部之间连接有同步皮带组件93,同步皮带组件93由三个皮带轮和皮带组成,其中两个皮带轮分别安装于传动轴94右部,另外一个皮带轮安装于驱动轴92右部,皮带绕于三个皮带轮之间,加工箱体1上部左侧前后对称设有固定立板96,固定立板96与传动轴94转动连接,固定立板96下部转动式设有定位短轴98,定位短轴98中部固接有切割锯片99,轮胎与切割锯片99接触,切割锯片99转动可实现对轮胎进行切断,定位短轴98左部与传动轴94左部之间连接有传动皮带组件97,传动皮带组件97由两个皮带轮和皮带组成,其中一个皮带轮分别安装于传动轴94左部,另外一个皮带轮安装于定位短轴98左部,皮带绕于两个皮带轮之

间,传动皮带组件97位于固定立板96内。

39.人们按下电源总开关,将本装置上电,首先操作人员将废车轮放置在支撑拱形板81上,按动启动按钮41一次,启动按钮41发出信号,控制模块接收信号后控制伺服电机91工作,伺服电机91带动驱动轴92转动,驱动轴92转动带动同步皮带组件93转动,同步皮带组件93转动带动传动轴94转动,传动轴94转动带动传动皮带组件97转动,传动皮带组件97转动带动定位短轴98转动,定位短轴98转动带动切割锯片99转动,然后拉动受力握杆82向上移动,受力握杆82向上移动带动支撑拱形板81向上移动,支撑拱形板81向上移动带动废车轮向上移动,废车轮向上移动使得轮胎与限位套杆6接触,且轮胎也与切割锯片99接触,继续拉动受力握杆82向上移动,废车轮使得限位套杆6向上移动,第一复位弹簧7被压缩,切割锯片99也就对轮胎进行切割,轮胎切割完成后,因第一复位弹簧7的作用,限位套杆6向下移动对轮胎进行挤压,轮胎也就向下掉落,同时推动轮毂通过下料方管21滑落至装料箱22内,捡起切断的轮胎进行后续处理,拉动受力握杆82带动支撑拱形板81向下移动复位,如此反复,可不断对废车轮轮胎和轮毂进行分离,全部废车轮分离完成后,按动停止按钮42一次,停止按钮42发出信号,控制模块接收信号后控制伺服电机91停止,驱动轴92停止通过同步皮带组件93带动传动轴94转动,切割锯片99也就停止转动,取下装料箱22对轮毂进行后续处理,进而将装料箱22放回至支撑底板2上。

40.实施例2在实施例1的基础之上,如图2、图7、图8、图9、图10、图11、图12、图13、图14和图15所示,还包括有定位机构10,定位机构10包括有固定外框101、电动推杆102、连接拱形板103、定位连板104、第二定位导柱105、升降底筒106、限位连板107、安装圆筒108、强磁底块109、压力传感器1010、第一复位导柱1011和第二复位弹簧1012,加工箱体1外左侧面上中部固接有固定外框101,固定外框101内部固接有电动推杆102,电动推杆102的伸缩杆上连接有连接拱形板103,加工箱体1左部下中侧左右对称固接有第二定位导柱105,左右两侧第二定位导柱105之间滑动式设有定位连板104,定位连板104与连接拱形板103固定连接,定位连板104顶部右侧固接有升降底筒106,升降底筒106顶部固接有限位连板107,限位连板107中部固接有安装圆筒108,安装圆筒108上间隔滑动式设有四根第一复位导柱1011,四根第一复位导柱1011顶端之间固接有强磁底块109,强磁底块109可实现对轮毂进行限位,第一复位导柱1011上绕有第二复位弹簧1012,第二复位弹簧1012一端与强磁底块109连接,第二复位弹簧1012另一端与安装圆筒108连接,强磁底块109内中部固接有压力传感器1010。

41.还包括有夹紧机构11,夹紧机构11包括有开槽转轴111、定位横轴112、从动齿柱113、驱动齿条114、旋转底块115、缓冲夹块116、固定夹块117、第二复位导柱118、第三复位弹簧119、挂钩弹簧1110、电磁铁架1111和第三定位导柱1112,加工箱体1下部前后对称转动式设有开槽转轴111,加工箱体1下部前后对称转动式设有定位横轴112,定位横轴112位于开槽转轴111内侧,定位横轴112中部固接有从动齿柱113,从动齿柱113与开槽转轴111啮合,升降底筒106内下部中侧固接有电磁铁架1111,电磁铁架1111前后两侧都固接有第三定位导柱1112,第三定位导柱1112上滑动式设有驱动齿条114,驱动齿条114与从动齿柱113啮合,开槽转轴111左右两侧都固接有旋转底块115,旋转底块115内部固接有第二复位导柱118,第二复位导柱118上滑动式设有缓冲夹块116,缓冲夹块116上部内侧设有固定夹块117,固定夹块117向内摆动与车轮接触,固定夹块117可实现对车轮限位,避免切割时车轮

产生移动,第二复位导柱118上绕有第三复位弹簧119,第三复位弹簧119一端与缓冲夹块116连接,第三复位弹簧119另一端与旋转底块115连接,旋转底块115外侧下部与加工箱体1内部之间设有挂钩弹簧1110。

42.还包括有挡位机构12,挡位机构12包括有防护外罩121、固定横板122、从动齿板123、换向齿轮124、驱动齿板125、挡位连杆126、第三复位导柱127和第四复位弹簧128,加工箱体1外后侧面上部固接有防护外罩121,加工箱体1后部上侧左右对称固接有第三复位导柱127,左右两侧第三复位导柱127之间滑动式设有固定横板122,固定横板122中部固接有从动齿板123,加工箱体1后部中侧转动式设有换向齿轮124,换向齿轮124与从动齿板123啮合,加工箱体1后部中侧滑动式设有驱动齿板125,驱动齿板125与换向齿轮124啮合,驱动齿板125与限位连板107连接,固定横板122左右两侧都固接有挡位连杆126,挡位连杆126可使限位套杆6向上移动一定距离,便于人们将废车轮放置在支撑拱形板81上,第三复位导柱127上绕有第四复位弹簧128,第四复位弹簧128一端与固定横板122连接,第四复位弹簧128另一端与加工箱体1连接。

43.首先操作人员将废车轮放置在强磁底块109上,按动启动按钮41一次,启动按钮41发出信号,控制模块接收信号后控制伺服电机91工作,定位短轴98也就带动切割锯片99开始转动,且控制模块接收信号后还控制电动推杆102收缩,电动推杆102收缩带动连接拱形板103向上移动,连接拱形板103向上移动带动定位连板104向上移动,定位连板104向上移动带动升降底筒106向上移动,升降底筒106向上移动带动限位连板107向上移动,限位连板107向上移动带动安装圆筒108向上移动,安装圆筒108向上移动通过强磁底块109带动废车轮向上移动,废车轮向上移动使得轮胎与限位套杆6接触,且轮胎也与切割锯片99接触,电动推杆102继续收缩,限位套杆6使得废车轮带动强磁底块109向下移动一定距离,第二复位弹簧1012被压缩,强磁底块109向下移动使得压力传感器1010被接触,压力传感器1010发出信号,控制模块接收信号后控制强磁底块109通电,强磁底块109对轮毂进行吸附固定,进而废车轮继续向上移动,切割锯片99对轮胎进行切断,轮胎也就向下掉落,捡起切断的轮胎进行后续处理,按动释放按钮43一次,释放按钮43发出信号,控制模块接收信号后控制强磁底块109断电,强磁底块109停止对轮毂进行吸附固定,推动轮毂通过下料方管21滑落至装料箱22内,因第二复位弹簧1012的作用,强磁底块109向上移动一定距离复位,再按动停止按钮42一次,控制模块接收信号后控制伺服电机91停止,切割锯片99停止转动,且控制模块接收信号后还控制电动推杆102伸长复位,连接拱形板103通过定位连板104带动升降底筒106向下移动复位,如此,无需人们手动带动轮胎移动。

44.当本装置上电后,控制模块控制电磁铁架1111开始工作,电磁铁架1111对驱动齿条114限位,升降底筒106向上移动带动电磁铁架1111向上移动,电磁铁架1111向上移动带动驱动齿条114向上移动,驱动齿条114向上移动带动从动齿柱113向外转动,从动齿柱113向外转动带动开槽转轴111向内转动,开槽转轴111向内转动带动旋转底块115向内摆动,挂钩弹簧1110被拉伸,旋转底块115向内摆动带动第二复位导柱118向内摆动,第二复位导柱118向内摆动带动缓冲夹块116向内摆动,缓冲夹块116向内摆动带动固定夹块117向内摆动,固定夹块117向内摆动对轮胎进行限位,第三复位弹簧119起到缓冲作用,当缓冲夹块116向内侧摆动到和加工箱体1接触时,缓冲夹块116便无法继续摆动,此时开槽转轴111无法继续受到从动齿柱113的转动力继续转动,而且开槽转轴111停止转动能够卡住从动齿柱

113,使得从动齿柱113停止转动,同时驱动齿条114被从动齿柱113卡住,使得驱动齿条114停止继续向上移动,此时电磁铁架1111继续向上移动在驱动齿条114上滑动,进而切割锯片99对轮胎进行切断被掉落,捡起切断的轮胎进行后续处理,按动停止按钮42一次,控制模块接收信号后控制伺服电机91停止,切割锯片99停止转动,且控制模块接收信号后还控制电动推杆102伸长复位,升降底筒106通过电磁铁架1111带动驱动齿条114向下移动复位,因挂钩弹簧1110的作用,旋转底块115通过第二复位导柱118带动缓冲夹块116向外摆动复位,进而使得固定夹块117向外摆动松开轮胎,同理,缓冲夹块116向外摆动复位最大行程时被加工箱体1挡住,缓冲夹块116则无法继续摆动,进而通过开槽转轴111和从动齿柱113将驱动齿条114卡住,电磁铁架1111继续向下移动在驱动齿条114上滑动,如此,可避免切割时车轮产生移动。

45.初始时,挡位连杆126对限位套杆6限位使其向上移动一定距离,第一复位弹簧7被压缩,首先操作人员将废车轮放置在支撑拱形板81上,当限位连板107带动驱动齿板125向上移动,驱动齿板125向上移动带动换向齿轮124正转,换向齿轮124正转带动从动齿板123向下移动,从动齿板123向下移动带动固定横板122向下移动,第四复位弹簧128被压缩,固定横板122向下移动带动挡位连杆126向下移动,挡位连杆126向下移动与限位套杆6脱离,限位套杆6与轮胎接触,从而切割锯片99也就对轮胎进行切割,轮胎切割完成后,因第一复位弹簧7的作用,限位套杆6向下移动对轮胎进行挤压,轮胎也就向下掉落,进而限位连板107通过驱动齿板125带动换向齿轮124反转,固定横板122带动挡位连杆126向上移动复位,第四复位弹簧128拉伸复位起到助力,如此,可避免轮胎难以放入。

46.实施例3在实施例1和实施例3的基础之上,如图2和图16所示,还包括有出料机构13,出料机构13包括有出料推板131、定位顶块132、第四复位导柱133、第五复位弹簧134和光电传感器135,下料方管21右部前后对称设有第四复位导柱133,第四复位导柱133上滑动式设有定位顶块132,第四复位导柱133上绕有第五复位弹簧134,第五复位弹簧134一端与定位顶块132连接,第五复位弹簧134另一端与下料方管21连接,前后两侧定位顶块132底部之间固接有出料推板131,出料推板131可实现将轮胎推出,下料方管21内右侧面固接有光电传感器135。

47.当车轮被切割分离后,强磁底块109带动轮毂向上移动,轮毂向上移动与出料推板131接触,轮毂使得出料推板131向右移动,出料推板131向右移动带动定位顶块132向右移动,第五复位弹簧134被压缩,按动释放按钮43一次,释放按钮43发出信号,控制模块接收信号后控制强磁底块109断电,强磁底块109停止对轮毂进行吸附固定,因第五复位弹簧134的作用,定位顶块132带动出料推板131向左移动复位,出料推板131推动轮毂通过下料方管21掉落至装料箱22内,取下装料箱22对轮毂进行后续处理,进而将装料箱22放回至支撑底板2上,如此,无需人们手动推动轮毂。

48.如图1、图17和图18所示,还包括有电控箱4,电控箱4安装于加工箱体1右部下中侧,电控箱4内包括有开关电源、电源模块和控制模块,开关电源为该报废车轮轮胎和轮毂分离装置供电,电源模块上通过线路连接有电源总开关,控制模块和电源模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路;启动按钮41、停止按钮42、释放按钮43、压力传感器1010和光电传感器135都与控制模块电性连接,伺服电机91、电动推杆102、

电磁铁架1111和强磁底块109都与控制模块通过外围电路连接。

49.尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1