一种喷射管的清洗方法与流程

1.本发明涉及一种半导体制造领域,更具体地说,它涉及一种喷射管的清洗方法。

背景技术:

2.半导体硅材料是集成电路芯片制造中不可或缺的核心材料器件。由于中国集成电路事业高速发展,相关半导体设备与关键零部件的需求也日益激增。目前国内外集成电路的主要衬底材料是硅片,硅片线宽不断变小对硅部件加工提出了越来越高的要求,产品表面不能存在微观的加工缺陷,如破碎层、微裂纹等。同时产品还需要满足较高的洁净度,表面不能有有机污染、颗粒和金属等杂质。喷射管作为将工艺气体导入工艺腔体的关键性零部件,如果自身洁净度不达标,管上附着的小颗粒将会混入反应气体,就会对生产制造过程产生严重的污染,导致经济损失。

3.目前喷射管用硅材质做成,所以其耐酸耐碱能力强,可以利用高浓度的酸碱去除由于机加工过程流下的脏污和刀痕,在硅质喷射管的清洗过程中,传统的清洗操作方法经常达不到理想的要求,由于硅材质的易脆性,喷射管容易损坏而无法使用,除此之外喷射管表面附着的赃污、氧化层得不到有效去除,因此亟需研发一种喷射管的清洗工艺。

技术实现要素:

4.为了克服上述不足,本发明提供了一种喷射管的清洗方法,喷射管清洗过程中清洗效果好,能达到理想的清洗要求。

5.为了解决上述技术问题,本发明采用以下技术方案:一种喷射管的清洗方法,包括以下步骤:s1,预检查:检测待清洗喷射管产品的外观、尺寸并拍照观察;s2,超声波洗净:将喷射管放在超声波清洗机中进行超声波清洗,去除产品表面的污渍,从超声波清洗机中取出后纯水冲淋,再吹干;s3,应力刻蚀:利用koh腐蚀喷射管表面的氧化层,之后纯水冲淋,再吹干;s4,表面准备:喷射管再一次放入超声波清洗机中进行热水冲洗,从超声波清洗机中取出后纯水冲淋,去除产品表面残留的碱液,再吹干;s5,喷砂:将喷射管放入喷砂机中,进行喷砂处理,去除产品表面残留物和机加工留下来的刀纹;s6,表面测量:目视产品,观察产品表面有无明显刀纹,然后用粗糙度检测仪器检测产品表面的粗糙度;s7,最终洗净:将喷射管放入洗净机中,依次经过洗净机上的sc2槽和diw槽,去除产品表面的金属离子,之后纯水冲淋,再吹干;s8,湿式热氧化:将产品用纯水和洁净布擦干净,进行湿热氧化;s9,外观检测:观察产品表面颜色变化情况,并与s1工序产品的图片进行颜色对比,从而判断出喷射管表面的氧化层厚度。

6.喷射管清洗过程中,s2进行超声波洗净,可以去除由于其他工序带来的2um以上颗粒污染。s3进行应力刻蚀,采用koh溶液有效快速的去除污渍,对喷射管的腐蚀倾向小,过程中产生较大的冲击力使污垢迅速剥离,从而能够提高喷射管的清洗效果。s5喷砂过程中对喷射管的全表面进行快速喷扫处理,可以去除产品表面氢氧化钾溶液腐蚀但是没有能够完全的残余薄膜,并且该步骤不会对喷射管表面粗糙度造成较大影响。s7中使用的sc2洗净方法,能够有效的去除喷射管表面的na、mg、fe等相关金属元素。喷射管清洗过程中清洗效果好,能达到理想的清洗要求。

7.作为优选,s3过程中先将与喷射管相同材质的对比样品放入koh腐蚀液中进行刻蚀,并计算刻蚀时间和减少的厚度,并进行记录;参考对比样品的刻蚀时间和减少的厚度来确定喷射管需要刻蚀的时间。

8.通过与喷射管相同材质的对比样品进行刻蚀,计算出刻蚀的时间和减少的厚度,得出数据,作为喷射管刻蚀过程的数据参考,便于精准掌控喷射管的刻蚀时间。

9.作为优选,s3过程中将纯水倒入反应槽中,加入koh溶液进行搅拌,反应槽温度控制在50℃,放入喷射管产品,向反应槽内氮气鼓泡。向装有koh溶液的反应槽内氮气鼓泡,有利于提高刻蚀效果。

10.作为优选,s4中,超声波清洗的温度控制在50-80℃,清洗时间为10-20分钟,且在清洗的过程中加入去离子水,使超声波清洗机保持溢流状态。

11.作为优选,s7中,在sc2中配置洗净溶液,各组分的体积配比为h2o:hcl:h2o2=5:1:1,盐酸的质量浓度为49%,双氧水的质量浓度为70%,配置溶液结束,洗净溶液温度控制在50℃附近,然后将产品装入sc2槽,浸泡30分钟以上,向sc2槽内氮气鼓泡。

12.sc2洗净溶液提供一个低ph值的环境,碱性的金属离子,金属氢化物将能溶于sc2洗净溶液里。

13.作为优选,s7中,在sc2槽中洗净结束后,快速把产品放入diw槽中,进行浸泡,浸泡30分钟以上,浸泡结束后,纯水冲淋,再吹干。

14.作为优选,s8进行湿热氧化时,产品放入立式氧化炉中,在氧化炉内高温和高压的条件下,利用水作氧化剂,进行湿热氧化。

15.在高温高压条件下,喷射管表面进行湿热氧化,si(s)+2h2o(g)——sio2(s)+h2(g)。

16.作为优选,s2、s3、s4、s7采用氮气吹干产品。氮气性能稳定,不易发生反应。

17.作为优选,s5完成后将产品置于超声波洗净机内进行浸泡洗净,温度控制在50℃附近,时间大于5分钟,然后吹干。

18.作为优选,s2中,超声波清洗的频率为40khz,超声介质为电阻率大于15m的纯水,并且控制温度在50-70℃之间,时间控制在20

±

2分钟。

19.与现有技术相比,本发明的有益效果是:(1)喷射管清洗过程中清洗效果好,能达到理想的清洗要求;(2)s2进行超声波洗净,可以去除由于其他工序带来的2um以上颗粒污染;(3)s3进行应力刻蚀,采用koh溶液有效快速的去除污渍,对喷射管的腐蚀倾向小,过程中产生较大的冲击力使污垢迅速剥离,从而能够提高喷射管的清洗效果;(4)s5喷砂过程中对喷射管的全表面进行快速喷扫处理,可以去除产品表面氢氧化钾溶液腐蚀但是没有能够完全的残余薄膜,并且该步骤不会对喷射管表面粗糙度造成较大影响;(5)s7中使用的sc2

洗净方法,能够有效的去除喷射管表面的na、mg、fe等相关金属元素。

具体实施方式

20.下面通过具体实施例,对本发明的技术方案作进一步的具体描述:实施例:一种喷射管的清洗方法,包括以下步骤:s1,预检查:检测待清洗喷射管产品的外观、尺寸并拍照观察;检查产品的外观有无明显的裂纹,缺口,之后用三次元测量仪器对喷射管尺寸进行测量记录,在环境明亮处进行拍照留底;s2,超声波洗净:将喷射管放在超声波清洗机中进行超声波清洗,去除产品表面的污渍,从超声波清洗机中取出后纯水冲淋,再吹干;s2中,超声波清洗的频率为40khz,超声介质为电阻率大于15m的纯水,并且控制温度在50-70℃之间,时间控制在20

±

2分钟;s3,应力刻蚀:利用koh腐蚀喷射管表面的氧化层,之后纯水冲淋,再吹干;s3过程中先配置刻蚀液,将纯水倒入反应槽中,加入koh溶液进行搅拌形成刻蚀液,反应槽温度控制在50℃,放入喷射管产品,向反应槽内氮气鼓泡;s3过程中先将与喷射管相同材质的对比样品放入koh腐蚀液中进行刻蚀,并计算刻蚀时间和减少的厚度,并进行记录;一般刻蚀量控制在10um附近,记录刻蚀时间。参考对比样品的刻蚀时间和减少的厚度来确定喷射管需要刻蚀的时间;s4,表面准备:喷射管再一次放入卧式超声波清洗机中进行热水冲洗,从超声波清洗机中取出后纯水冲淋,去除产品表面残留的碱液,再吹干;s4中,超声波清洗的温度控制在50-80℃,清洗时间为10-20分钟,且在清洗的过程中加入去离子水,使超声波清洗机保持溢流状态;s5,喷砂:将喷射管放入喷砂机中,进行喷砂处理,采用800目的砂子均匀稳定的喷在产品表面,去除产品表面残留物和机加工留下来的刀纹;喷砂机启动前的压力应该在0.2-0.4mpa之间,喷砂过程压力会稍微降低,所以需要时刻注意压力表,防止波动过大,从而造成喷砂不均匀;s5完成后将产品置于超声波洗净机内进行浸泡洗净,温度控制在50℃附近,时间大于5分钟,然后吹干;s6,表面测量:目视产品,观察产品表面有无明显刀纹或者不均匀色差,若无明显外观问题,用粗糙度检测仪器检测产品表面的粗糙度是否达到满意值;然后送入三次元坐标仪内检查喷射管尺寸;s7,最终洗净:将喷射管放入洗净机中,依次经过洗净机上的sc2槽和diw槽,去除产品表面的金属离子,之后纯水冲淋,再吹干;s7中,在sc2中配置洗净溶液,各组分的体积配比为h2o:hcl:h2o2=5:1:1,盐酸的质量浓度为49%,双氧水的质量浓度为70%,配置溶液结束,洗净溶液温度控制在50℃附近,然后将产品装入sc2槽,浸泡30分钟以上,向sc2槽内氮气鼓泡。s7中,在sc2槽中洗净结束后,快速把产品放入diw槽中,进行浸泡,浸泡30分钟以上,浸泡结束后,纯水冲淋,再吹干。

21.s8,湿式热氧化:将产品用纯水和洁净布擦干净,进行湿热氧化;s8进行湿热氧化时,产品放入立式氧化炉中,在氧化炉内高温和高压的条件下,利用气态水作氧化剂,进行湿热氧化;氧化炉内温度120~320℃,压力0.5~20mpa;s9,外观检测:去除产品观察产品表面颜色变化情况,并与s1工序产品的图片进行

颜色对比,从而判断出喷射管表面的氧化层厚度。s2、s3、s4、s7采用氮气吹干产品。

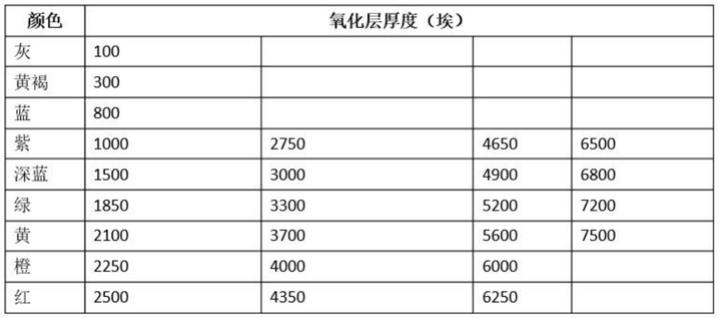

22.随着产品表面氧化层厚度的变化可以看见不同的颜色,不同的颜色可以快速判断是否有不平坦的情况发生。采用比色法,利用不同厚度氧化膜在白色垂直照射下会呈现不同颜色的干涉色彩这一现象,用金相显微镜观察并对照标准的比色样品,直接从颜色的对比来得出氧化层的厚度。其相应的关系如下表所示。

23.喷射管清洗过程中,s2进行超声波洗净,可以去除由于其他工序带来的2um以上颗粒污染。s3进行应力刻蚀,采用koh溶液有效快速的去除污渍,对喷射管的腐蚀倾向小,过程中产生较大的冲击力使污垢迅速剥离,从而能够提高喷射管的清洗效果。s5喷砂过程中对喷射管的全表面进行快速喷扫处理,可以去除产品表面氢氧化钾溶液腐蚀但是没有能够完全的残余薄膜,并且该步骤不会对喷射管表面粗糙度造成较大影响。s7中使用的sc2洗净方法,能够有效的去除喷射管表面的na、mg、fe等相关金属元素。喷射管清洗过程中清洗效果好,能达到理想的清洗要求。

24.以上所述的实施例只是本发明较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1