一种母液低温蒸发固化处理方法与流程

1.本发明涉及废水处理蒸发领域,特别是涉及废水蒸发浓缩母液的一种再浓缩处理技术。

背景技术:

2.废水蒸发处理技术为废水全量化处理的常规处理技术;同时国家对环境要求越来越高,废水的回用技术有逐渐普及的趋势。在废水回用处理过程中,采用膜处理工艺实现污染物与废水的分离,膜浓缩液需通过蒸发技术做进一步的浓缩减量或结晶。但因浓缩液cod含量较高,且多为高沸点物质,为保证蒸发单元能够连续稳定运行,需定期排放部分母液,以避免其持续累积。

3.但排放的母液内高沸点有机物含量高、硬度高易结垢、粘度高易挂壁,继续采用间壁换热时多需采用刮膜式蒸发器,并需配套加热蒸汽,此设备投资造价高,处理量小,运行维护成本高,在无加热蒸汽条件下难以推广使用。

技术实现要素:

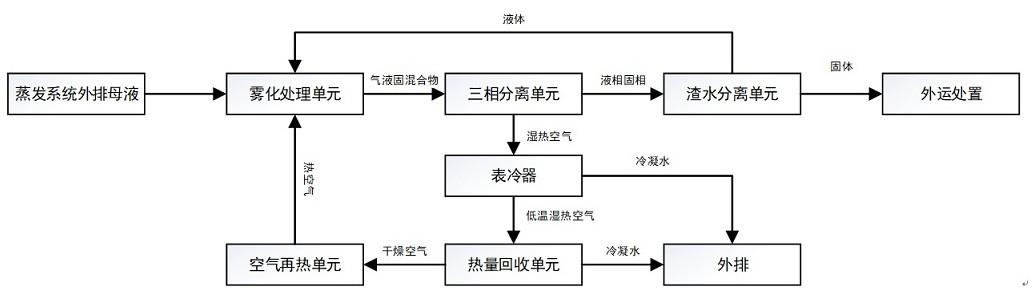

4.本发明所要解决的问题是,针对上述现有技术中的缺点,提出创新方案,尤其是提供了一种母液低温蒸发处理方法。该方法利用雾化处理单元、三相分离单元、渣水分离单元、湿热空气预冷却单元、热量回收单元、空气再热单元,有效实现母液的蒸发及固化处理,同时实现装置的模块化、标准化,只使用电能,便于市场化的推广应用。

5.为解决上述问题,本发明采用的方案如下:基于依次连接雾化处理单元、三相分离单元、渣水分离单元、湿热空气预冷却单元、热量回收单元、空气再热单元,采用以下方法:s1:蒸发系统外排母液与干燥热空气充分混合后进入雾化处理单元,使母液进一步蒸发形成固液混合物及湿热空气;s2:将s1步骤产生的湿热空气及固液混合物,在三相分离单元实现湿热空气与固液混合物的分离;s3:将步骤s2产生的湿热空气,进入湿热空气预冷却单元,利用换热器将湿热空气的温度进行降温得到低温湿热空气;s4:将步骤s3产生的低温湿热空气进入热量回收装置,实现湿热空气内空气及夹带水汽的分离;s5:将步骤s4产生的干燥空气送入热量补充单元,在充分回收水汽冷凝潜热和系统输入能量同时,提高干燥空气温度,之后返回雾化处理单元,实现系统循环;s6:将步骤s2产生的液固混合物送入渣水分离单元,液相再次进入雾化处理单元,残渣外排;s7:将步骤s3、s4产生的蒸发冷凝水外排处理。

6.蒸发系统外排母液是指在常规蒸发系统内难以继续蒸发处理的母液,蒸发系统外排母液指标范围:cod:≥100000mg/l,tds:≥350000mg/l,ph值:8~9,硬度:200~400mg/l。

7.步骤s1中,所述雾化处理单元的具体处理步骤:蒸发系统外排母液与干燥热空气在喉管处充分混合后一同喷出,所述的雾化处理场所指:气液混合器、文丘里射流器等,步骤s1中,干燥的空气经雾化处理单元,使母液内一部分水分挥发转变为饱和湿热空气;母液内丢失一部分水分使部分溶质析出转变为固液混合物;母液内含有大量有机物经空气扰动易产生大量泡沫,随湿热空气及固液混合物一同进入后续单元。

8.步骤s2中,所述的三相分离单元包括丝网除沫器、旋流除雾器;所述的丝网除沫器,其特征在于采用φ0.10~φ0.25的金属编制而成,用于湿热空气夹带泡沫的去除,得到不含雾滴的湿热空气;所述的旋流除雾器,在旋流器内通过高速旋流作用产生的离心力,使固液内夹带的固体及液体附着在内壁上,通过旋流器底部的卸料阀排出。

9.步骤s3中,所述的湿热空气预冷却单元为冷凝系统,冷凝类型可为风冷、水冷两种类型;经冷凝系统预冷却后,湿热空气转变为低温湿热空气;所述低温湿热空气为此温度条件下的饱和水蒸气。步骤s4中,所述的能量回收单元为除湿热泵系统,包含蒸发器、冷凝器、压缩机、冷媒介质;所述的蒸发器,步骤s3产生的低温湿热空气经蒸发器后,低温湿热空气被冷却,水蒸气冷凝成水滴从空气内析出,冷媒介质在低温湿热空气除湿过程中回收热能实现蒸发;所述的压缩机,其特征在于经蒸发后转为蒸汽的冷媒,经压缩机压缩转变为高温冷媒;所述的冷凝器,其特征在于经蒸发器冷却后的干冷空气,经高温冷媒加热后转变为干热空气,冷媒介质冷凝为液态,实现能量的循环利用;所述的冷媒介质主要包含r134a、r142b等制冷剂。

10.步骤s4产生的干热空气,通过离心风机输送至步骤s5再热器单元。

11.步骤s5中,空气再热单元包含空气加热设备;所述的空气加热设备,其特征在于经步骤s4产生的干燥空气在空气加热设备内可进一步提高温度,提高系统的蒸发效率。

12.步骤s6中,渣水分离单元包含渣水分离器;所述的渣水分离器,其可以为离心脱水机、板框压滤机等,其特征在于将经步骤s2产生的固液混合物实现固体与液体分离,液体重新母液蒸发系统处理固体外运处置。

13.步骤s2产生的固液混合物送入步骤s6渣水分离器的管道,经常采用母液进行清洗。

14.步骤s2及步骤s6过程中的液态母液通过循环泵再次进入母液蒸发系统处理。

15.步骤s3、s4中,所述的出水达到《生活垃圾填埋污染控制标准》(gb16889-2008)表 2 标准,其中cod ≤ 100mg/l、氨氮≤ 25mg/l、总氮≤ 40mg/l、总磷≤ 3mg/l。

16.本发明的技术效果如下:本发明在废水回用常规处理工艺的基础上,针对现有膜浓缩液进一步蒸发实现浓缩减量结晶过程中产生的母液,采用间壁式换热所遇到的投资成本大、需配套加热蒸汽系统等缺陷,提供了一种母液低温蒸发处理技术,利用干燥热空气与母液直接换热蒸发,克服常规间壁式蒸发过程因母液内杂质含量多而导致常规蒸发系统无法正常运行问题;本发明采用能量回收装置(除湿热泵),收集冷凝水、回收汽化潜热及进行干燥空气的再热,大幅降低母液处理能耗;本发明直接采用电能提供热量,可实现母液低温蒸发处理的模块化、标准化施工,不受场地环境限制。

附图说明

17.图1为工艺流程图。

18.图2为能量回收单元流程图。

具体实施方式

19.实施例1:采用本发明方法处理某垃圾填埋场存量渗滤液母液,cod=80000~100000mg/l,tds340000~380000mg/l,该股废水为85℃三效母液。进入雾化处理单元的干燥空气为75℃,母液与干燥热空气在气液混合器内混合后,形成40~43℃的气液固三相混合物进入旋流除雾单元, 40~43℃的湿热空气经丝网除雾器去除夹带的泡沫后进入循环水冷凝器,温度降低形成35~38℃的湿热空气及部分冷凝水;35~38℃的湿热空气进入进入除湿热泵,实现水蒸气与干燥空气的分离,水蒸气冷凝为30~32℃的冷凝水,干燥空气经除湿热泵加热后为75℃重新进入雾化处理单元;旋流除雾单元底部沉积较厚的固体,与石灰固化后重新进入垃圾填埋场填埋处理;循环水冷凝器与除湿热泵产生的蒸发冷凝水出水达到埋场污染控制标准(gb 16889-2008 )中表 2 标准。

20.实施例3:采用本发明方法处理某工业废水蒸发系统母液,cod=100000~120000mg/l,tds350000~430000mg/l,该股母液从蒸发器内外排温度为90℃;进入雾化处理单元的干燥空气温度为80℃,与母液在混合器内充分混合,形成41~44℃的气液固三相混合物;在三相分离单元,将气液固实现初步分离,41~44℃的湿热空气进入风冷冷凝器,温度降低至36~39℃并伴有少量冷凝水,36~39℃湿热空气经过热量回收单元,产生冷凝水及29~33℃的干燥空气;干燥空气经热泵及空气再热单元处理,加热至80℃,重新进入雾化处理单元与母液混合;三相分离单元内形成的41~44摄氏度液固混合物输送至离心脱水机,将液体与固体分离,液体重新进入蒸发系统,固体外运处理;系统冷凝出水达到《污水综合排放标准》(gb8978-1996)表2中二级标准要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1