一种强化曝气的好氧生物流化床污水处理工艺和装置

1.本发明属于污水处理技术领域,具体涉及一种强化曝气的好氧生物流化床污水处理工艺和装置。

背景技术:

2.随着我国城市规模的发展和工业化程度的不断提高,产生了大量难处理的工业污水和生活污水,污水处理厂面临着严峻的挑战,特别是工业污水处理领域,污水排放量大、水质复杂、毒性大,氮氨和cod比较高。目前常用于污水生物处理的工艺包括活性污泥法、悬浮填料生物膜法和生物滤池等。活性污泥法可处理的污水要求污泥浓度低,不能处理高负荷污水,且污泥易膨胀、占地面积大、需要大规模沉淀设备、剩余污泥量大。悬浮填料生物膜工艺是向反应器中投加一定量密度接近于水的填料,为微生物的生长提供栖息地,提高反应器中的生物量和生物种类,进而提高反应器的处理效率。悬浮填料生物膜工艺具有处理效率高、操作简单等特点。但仅仅采用悬浮填料进行处理,出水含有较高浓度颗粒物质和悬浮物质,造成较高浊度。传统的砂滤处理工艺中因为砂石等填料密度较大,所以相对填充率较低,反应器有效利用率也相应降低;同时,工艺运行过程中易造成堵塞,不利于工艺运行。

3.好氧生物流化床反应器高径比大,占地面积小,反应器内处于高速内循环状态,污水处理效率高,抗冲击能力强,停留时间短,应用前景广阔。但单独的好氧生物流化床工艺难以降解大分子有机物,特别是处理工业污水,达标排放困难,通常需要借助缺氧污水处理工艺与好氧生物流化床串联来处理工业污水。

4.同时,曝气阶段存在曝气不均匀,曝气耗能过高的问题。曝气设备能耗、充氧能力、氧利用率、污泥悬浮度是曝气性能的主要参数。目前,好氧生物法处理污水的工艺中,曝气产生的气泡尺寸大,在污水中上升速度快,停留时间短,需要增大曝气量以维持污水溶氧量,进而造成曝气设备能耗高,充氧能力和氧利用率低,而曝气量减小时会造成污泥沉淀,降低污水处理速率等问题。

5.cn200810113608.x公开了一种组合式好氧生物流化床污水处理装置,该装置包括多个好氧生物流化床并联,所述流化床采用标准化箱体,可以任意组合,建成不同的处理系统,有利于降低成本,简化安装;所述流化床包括均匀孔板和位于均匀孔板上方的泡罩布水板,所述均匀孔板和泡罩布水板之间留有间距,所述泡罩布水板上面是用作生物膜载体的固体细颗粒。所述处理装置只是将好氧生化处理装置化,占地面积大,接口多,而且是单独的好氧生物流化床工艺,难以降解大分子有机物,特别是处理工业污水,达标排放困难。

技术实现要素:

6.为解决现有技术的不足,本发明提供一种强化曝气的好氧生物流化床污水处理工艺和装置,采用微细气泡和大气泡组合强化曝气,提高污水处理效率,节省大量能耗和占地。

7.为实现上述目的,本发明采用如下技术方案:

8.一种强化曝气的好氧生物流化床污水处理工艺,采用缺氧生物反应器和好氧生物流化床组合处理污水,污水经所述缺氧生物反应器处理后通入所述好氧生物流化床底部,所述好氧生物流化床内从下至上依次设有微细气泡曝气器、第一内筒、第二曝气器和第二内筒,气源分别经所述微细气泡曝气器和第二曝气器曝气,分别产生微细气泡和大气泡,通入流化床的污水在微细气泡的作用下在所述第一内筒内向上流动并强化反应,到达所述第二内筒内在大气泡的作用下进一步强化反应,且加速气泡上升和微细气泡的聚并脱除;

9.到达所述好氧生物流化床顶部的一部分污水沿所述第一内筒和第二内筒外的间隙回流至底部并循环至所述第一内筒内,形成循环流动;一部分污水回流至所述缺氧生物反应器;反应产生的废气从顶部排出;

10.所述好氧生物流化床顶部设置液位计,联动控制回流缺氧生物反应器的污水量和废气排放量,调控所述好氧生物流化床顶部的压力,保证出水正常;

11.经所述好氧生物流化床处理好的污水从所述好氧生物流化床顶部排出。

12.本发明进一步设置为,所述微细气泡曝气器的气液相进料体积比为(0.3-1):1;所述微细气泡的平均直径为50-150μm,所述微细气泡上升速度为0.005-0.009m/s,氧动力效率为4-5kg/(kw

·

h),所述大气泡的平均直径为2-20mm,所述好氧生物流化床中水力停留时间为4-8小时。

13.本发明进一步设置为,所述好氧生物流化床顶部设置调控回流缺氧生物反应器的污水量和废气排放量的回流阀和排气阀,所述好氧生物流化床底部进水速率保持一定,液位过高时,增大回流阀,增加回流缺氧反应的回流量,关小排气阀,压力增大提高环隙液体循环速率及保证出水;液位过低时,减小回流阀,减少回流缺氧反应的回流量,开大排气阀,流化床内部压力减小,降低内外筒环隙液体循环速率。

14.本发明进一步设置为,环隙污水回流量与流回缺氧生物反应器的污水回流量的体积比为(2-4):1;所述好氧生物流化床顶部的压力范围为0.2-0.35mpa;所述好氧生物流化床顶部回流缺氧生物反应器的污水中的含氧量为0.2-0.5mg/l。

15.本发明进一步设置为,所述好氧生物流化床中的污泥浓度为3-5g/l,所述好氧生物流化床中cod、nh

3-n和总p的比值为(100-150):(4-6):1,所述好氧生物流化床的容积负荷为2-6kgcod/(m3·

d)。

16.本发明进一步设置为,所述好氧生物流化床排出的污水经固液分离后的污泥,一部分送回所述缺氧生物反应器,剩余部分送至污泥处理系统处理;或是一部分送回所述缺氧生物反应器,一部分送回所述好氧生物流化床,剩余部分送至污泥处理系统处理;所述好氧生物流化床的污泥回流比为(0-0.6):1。

17.本发明还提供了一种强化曝气的好氧生物流化床污水处理装置,所述污水处理装置包括缺氧生物反应器和好氧生物流化床,所述好氧生物流化床包括外筒,所述外筒内从下至上设有第一内筒和第二内筒,所述第一内筒的下端设有微细气泡曝气器,所述第二内筒与第一内筒之间设有第二曝气器,分别用于产生大量微细气泡和大气泡;

18.所述外筒底部设有第一气相进口和污水进口,分别与所述微细气泡曝气器的气液相入口连通,且所述污水进口与所述缺氧生物反应器连通,所述外筒侧壁设有第二气相进口,与所述第二曝气器连通;

19.所述外筒的顶部设有回流出口,废气出口和排水出口,分别用于将外筒顶部的一

部分污水回流至所述缺氧生物反应器,排放顶部的废气以及排放处理好的污水;

20.所述外筒的顶部设有液位计,用于联动控制与所述回流出口和废气出口分别连接的回流阀和排气阀。

21.本发明进一步设置为,所述污水处理装置还包括废气处理系统、泥水分离器和污泥处理系统,其中,所述废气处理系统用于收集并处理所述缺氧生物反应器和好氧生物流化床产生的废气;所述泥水分离器与所述排水出口连接,用于固液分离所述好氧生物流化床处理后的污水;所述污泥处理系统与所述泥水分离器的污泥出口连接,且所述污泥出口与所述缺氧生物反应器和好氧生物流化床连接。

22.本发明进一步设置为,所述第一内筒下端包括若干微细气泡曝气器,所述微细气泡曝气器围绕轴心沿圆周均匀分布,且沿切向倾斜设置,倾斜方向一致,所述微细气泡曝气器的倾斜角α为10

°‑

40

°

。

23.本发明进一步设置为,所述微细气泡曝气器通过液相旋流剪切产生大量微细气泡,所述微细气泡曝气器的侧壁设有液相切向进口,底端设有气相轴向进口,所述微细气泡曝气器内设有连通所述液相切向进口和气相轴向进口的混合腔,所述气相轴向进口与所述混合腔间设有进气喉道,所述混合腔的上端设有喉道出口,所述喉道出口连接螺旋剪切叶片。

24.本发明进一步设置为,所述混合腔的高径比为(2-4):1;所述进气喉道的直径与所述混合腔的直径之比为(0.05-0.3):1;所述螺旋剪切叶片的螺旋角β为20

°‑

50

°

。

25.本发明进一步设置为,所述第二内筒与第一内筒之间设有若干第二曝气器,所述第二曝气器为曝气孔开口向上的杆状曝气器,被悬挂于所述第二内筒中。

26.本发明进一步设置为,所述第一内筒和第二内筒的直径和长度均相等,所述两个内筒的间距与内筒直径之比为(0.3-0.6):1,所述两个内筒的总高度与所述好氧生物流化床的高度之比为(0.65-0.8):1,所述内筒的截面积与内外筒之间的环隙面积之比为1:1。

27.本发明的有益效果在于:

28.(1)本发明采用好氧生物流化床反应器,占地面积小,水力停留时间短,通过将好氧生物流化床中部分污水回流至缺氧生物反应器,将未处理的大分子有机物再次水解酸化成小分子有机物,提高系统的污水处理效果,通过液位计联动控制好氧生物流化床的排气阀和回流阀,自动控制污水回流量和顶部压力,实现自适应处理污水,减少人工调控。

29.(2)本发明利用倾斜设置的微细气泡曝气器和悬挂的杆式曝气器组合,分别产生大量的微细气泡和大气泡,通过控制微细气泡的尺寸控制气泡在污水中的上升速度,增加其在污水中停留时间,提高污水中溶氧量,巨大的气液接触面积增加好氧生物获取氧气的能力,且微细气泡旋流上升,增强微细气泡的扩散速度;杆式曝气器随着曝气自由摆动,提高曝气均匀性,产生的大气泡不仅可以增加湍动,增强传质,还可以加快微细气泡的聚并上升,降低顶部回流至缺氧生物反应器的污水的含氧量,达到缺氧反应的缺氧要求。

30.(3)本发明好氧生物流化床内形成围绕内筒的循环流动,循环流速大于载体终端沉降速度,曝气器不易被沉降污泥堵塞,延长使用寿命。

附图说明

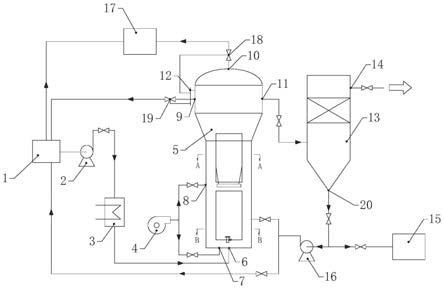

31.图1为本发明所涉及的污水处理工艺的工艺流程图;

32.图2为本发明所涉及的好氧生物流化床的结构示意图;

33.图3为图1中b-b面的剖面图;

34.图4为本发明所涉及的微细气泡曝气器的安装角度示意图;

35.图5为本发明所涉及的微细气泡曝气器的结构示意图;

36.图6为本发明所涉及的微细气泡曝气器的螺旋剪切叶片的结构示意图;

37.图7为图1中a-a面的剖面图。

38.其中,1-缺氧生物反应器、2-增压泵、3-换热器、4-鼓风机、5-好氧生物流化床、6-污水进口、7-第一气相进口、8-第二气相进口、9-回流出口、10-废气出口、11-排水出口、12-液位计、13-泥水分离器、14-水相出口、15-污泥处理系统、16-污泥泵、17-废气处理系统、18-排气阀、19-回流阀。

具体实施方式

39.以下结合实施例对本发明作进一步详细描述。应理解,以下实施例仅用于对本发明作进一步说明,不应理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

40.实施例1

41.本发明提供一种强化曝气的好氧生物流化床污水处理工艺和装置,其工艺流程图如图1所示,利用好氧生物流化床装置和缺氧生物污水处理装置串联处理污水。

42.所述污水处理装置包括缺氧生物反应器1,好氧生物流化床5,泥水分离器13,污泥处理系统15和废气处理系统17,原料污水经所述缺氧生物反应器1酸化水解,把污水中的大分子有机物分解为小分子有机物,缺氧反应处理后的污水经增压泵2和换热器3后,通入所述好氧生物流化床5的底部,反应产生的废气通入所述废气处理系统17。

43.结合图2所示,所述好氧生物流化床5包括外筒50,所述外筒50内从下至上依次设有第一内筒51和第二内筒52,所述第一内筒51的下端设有微细气泡曝气器53,所述第二内筒52与第一内筒51之间设有第二曝气器54,分别用于产生大量微细气泡和大气泡;所述外筒50底部设有第一气相进口7和污水进口6,分别与所述微细气泡曝气器53的气液相入口连通,所述外筒50侧壁设有第二气相进口8,与所述第二曝气器54连通,所述流化床5的气源通过鼓风机4分别经所述第一气相进口7和第二气相进口8供给,来自缺氧生物反应器1的污水从所述污水进口6通入;通入流化床5的污水在大量微细气泡的提升作用下,在第一内筒51内向上流动并强化反应,到达第二内筒52内在大气泡的作用下进一步强化反应,且加速气泡上升和微细气泡的聚并脱除;所述外筒50的顶部设有回流出口9,废气出口10和排水出口11,废气从所述废气出口10排出进入所述废气处理系统17,由于所述第一内筒51和第二内筒52内外的密度差,到达流化床5顶部的一部分污水从所述内外筒间的环隙流回流化床5的底部并循环至第一内筒51内,形成循环流动;一部分污水从所述回流出口9重新回流至所述缺氧生物反应器1,所述外筒50的顶部设有液位计12,所述回流出口9和废气出口10分别连接控制回流量和排气量的回流阀19和排气阀18,其阀开度通过所述液位计12联动控制,调控回流缺氧生物反应器1的污水量及保持流化床顶部合适的压力保证出水正常。

44.经所述好氧生物流化床5处理好的污水从所述排水出口11排出进入所述泥水分离器13,固液分离后的水相从泥水分离器13的水相出口14排出,污泥从泥水分离器13下部的

污泥出口20排出,并通过污泥泵16将一部分污泥送回所述缺氧生物反应器1,剩余部分送至所述污泥处理系统15处理,或是一部分送回所述缺氧生物反应器1,一部分送回所述好氧生物流化床5,剩余部分送至所述污泥处理系统15处理。

45.其中,所述缺氧生物反应器1、泥水分离器13、废气处理系统17均为污水处理领域的常规技术选择,如所述缺氧生物反应器通过利用在缺氧条件下将污水酸化水解,所述泥水分离器通过旋流分离或自然沉降等方式分离泥水,所述废气处理系统通过吸附、膜分离等方式处理废水处理产生的废气。

46.进一步的,所述换热器3用于维持污水温度在20-30℃,利用换热器控制污水温度在好氧细菌最适宜的温度条件,提高其活性及反应速率并获得良好的出水质量。

47.进一步的,如图3和图4所示,所述第一内筒51下端设有若干微细气泡曝气器53,所述微细气泡曝气器53围绕轴心沿圆周均匀分布,且沿切向倾斜设置,倾斜方向一致,均为顺时针或逆时针倾斜,所述微细气泡曝气器53的倾斜角α为10

°‑

40

°

,优选为20

°

,使得经所述微细气泡曝气器53产生的微细气泡和污水混合液围绕第一内筒51及第二内筒52内壁产生旋流,增强微细气泡的扩散速度。

48.进一步的,所述第一内筒51下端的轴心处设有一个微细气泡曝气器53,所述微细气泡曝气器53竖直向上设置,与所述沿圆周分布的微细气泡曝气器53共同生成大量微细气泡。

49.进一步的,所述微细气泡曝气器53通过液相旋流剪切产生大量微细气泡,如图5所示,所述微细气泡曝气器53的侧壁设有液相切向进口531,底端设有气相轴向进口532,所述微细气泡曝气器53内设有连通所述液相切向进口531和气相轴向进口532的混合腔533,所述气相轴向进口532与所述混合腔533间设有进气喉道534,所述混合腔533的上端设有喉道出口535,所述喉道出口535连接螺旋剪切叶片536。污水从所述液相切向进口531进入所述混合腔533内形成旋流,气体由所述气相轴向进口532通入并经过所述进气喉道534压缩后进入所述混合腔533内,在液相旋流剪切的作用下产生大量微细气泡,含有大量微细气泡的气液混合液从所述喉道出口535压缩排出,并经过所述螺旋剪切叶片536旋流进一步剪切后进入所述第一内筒51内。

50.进一步的,所述混合腔533的高径比,即混合腔的高度与直径之比为(2-4):1,优选为2.8:1;所述进气喉道534的直径与所述混合腔533的直径之比为0.05-0.3,优选为0.1;如图6所示,所述螺旋剪切叶片536的螺旋角β为20

°‑

50

°

,优选为30

°

;所述微细气泡曝气器53的气液相进料体积比为(0.3-1):1。

51.进一步的,如图7所示,所述第二内筒52与第一内筒51之间设有若干第二曝气器54,所述第二曝气器54为曝气孔541开口向上的杆状曝气器,被悬挂于所述第二内筒52中,用于产生较大尺寸气泡,随着曝气过程自由摆动,增强曝气均匀度,且其摆动不会相互干渉。优选的,所述第二曝气器54被软钢丝悬挂于内筒中。

52.进一步的,所述第一内筒51和第二内筒52的直径和长度均相等,所述两个内筒的间距与内筒直径之比为(0.3-0.6):1,所述两个内筒的总高度与所述好氧生物流化床5的高度之比为(0.65-0.8):1,所述内筒的截面积与内外筒之间的环隙面积之比为1:1。

53.进一步的,所述第一内筒51和第二内筒52固定在所述好氧生物流化床5内,通过轴向固定以及周向固定防止气泡湍动对其造成晃动,优选的,所述第一内筒51和第二内筒52

的材料可选择亚克力玻璃或者不锈钢。

54.进一步的,所述鼓风机4为所述微细气泡曝气器53和第二曝气器54提供气源进料,下方的微细气泡曝气器53产生微细气泡群,所述微细气泡的平均直径为50-150μm,微细气泡群由于曝气器的倾斜安装,可以产生绕第一内筒51内壁旋流上升的气液混合液,提高气液固三相的接触概率,使好氧细菌更容易摄取氧气;到达上方的第二内筒52时,所述第二曝气器54,即曝气杆生成大气泡,所述大气泡的平均直径为2-20mm,曝气杆受到气体的反作用力往复摆动,产生湍动,使曝气更加均匀,加强混合效果;所述第一内筒51和第二内筒52外部的混合液中由于含气率低,在密度差的作用下沿内外筒间的环隙向流化床5底部回流,并在到达底部时重新进入内筒内部,形成以第一内筒51和第二内筒52为中心的循环流动,以增大整个流化床的湍动程度和混合效果,且循环流速大于载体终端沉降速度,曝气器不易被沉降污泥堵塞,延长使用寿命。

55.进一步的,所述好氧生物流化床5中微细气泡上升速度为0.005-0.009m/s,氧动力效率为4-5kg/(kw

·

h),水力停留时间为4-8小时,所述好氧生物流化床5中通过减小气泡尺寸控制气泡在污水中的上升速度,增加其在污水中停留时间,提高污水中溶氧量,曝气分布均匀,巨大的气液接触面积增加好氧生物获取氧气的能力,提高反应效率,减小鼓风量,节省耗能。

56.进一步的,经过所述好氧生物流化床5反应的污水中仍会剩余一部分缺氧反应未水解酸化的大分子有机物,好氧生物流化床5中的好氧细菌无法对其进行摄取代谢反应,需重新回到缺氧生物反应器1中进行水解酸化分解为小分子有机物,有利于好氧生物的摄取反应完全,提高排水质量。进一步的,所述内外筒环隙的污水回流量与流回缺氧生物反应器的污水回流量的体积比为(2-4):1。

57.同时,第二内筒52中经曝气杆产生的大气泡可以加快微细气泡的聚并和上升,降低所述好氧生物流化床5顶部回流缺氧生物反应器1的污水含氧量,其含氧量为0.2-0.5mg/l,达到缺氧反应的缺氧要求,防止对缺氧反应的细菌活性造成影响。

58.进一步的,所述液位计12联动控制所述回流阀19和排气阀18,调控回流缺氧生物反应器1的污水量及保持流化床顶部合适的压力保证出水正常,具体的,所述好氧生物流化床5底部进水速率保持一定,液位过高时,增大回流阀19,增加回流缺氧反应的回流量,关小排气阀18,压力增大提高内外筒环隙液体循环速率及保证出水;液位过低时,减小回流阀19,减少回流缺氧反应的回流量,开大排气阀18,流化床内部压力减小,降低内外筒环隙液体循环速率。

59.进一步的,所述好氧生物流化床5顶部的压力范围为0.2-0.35mpa。

60.进一步的,所述好氧生物流化床5的污泥回流比为(0-0.6):1,所述污泥回流比是指污泥回流量与装置进水量的体积比,污泥回流量是指流回好氧生物流化床5底部的污泥量,装置进水量是指进入好氧生物流化床5的污水量。

61.进一步的,所述好氧生物流化床5的污泥浓度为3-5g/l,所述好氧生物流化床5中cod、nh

3-n和总p的比值为(100-150):(4-6):1,所述好氧生物流化床5的容积负荷为2-6kgcod/(m3·

d)。

62.实施例2

63.采用实施例1所述的好氧生物流化床污水处理工艺和装置处理某石化综合污水。

64.所述污水的进水ph值为7.0,codcr为670mg/l,ss为170mg/l。所述好氧生物流化床中加入2g/l的活性污泥,进行2天菌种培养,测得流化床内生物浓度6g/l。

65.所述好氧生物流化床的曝气量为2m3/h,其中,微细气泡发生器的总曝气量为1.2m3/h,第二曝气器的曝气量为0.8m3/h。所述好氧生物流化床中的水力停留时间为5小时,回流缺氧生物反应器的污水含氧量在0.2-0.5mg/l范围内。

66.经所述工艺处理后,测得出水水质为:codcr为78mg/l,ss为7mg/l,ph值为7.2;codcr容积负荷为3.6cod/(m3·

d),codcr的去除率为88.4%,ss的去除率为95.8%。

67.对比例2

68.采用实施例1所述的好氧生物流化床污水处理工艺和装置处理某石化综合污水。

69.进水水质条件,污水处理工艺与装置与实施例2相同,区别在于:所述好氧生物流化床内不设置第二曝气器,仅设置微细气泡曝气器。

70.所述好氧生物流化床内由于没有大气泡促进微细气泡聚并脱除,污水到达好氧生物流化床顶部时含氧量依旧保持较高,约为0.8~1.5mg/l,使得回流缺氧生物反应器的污水含氧量不满足低含氧量条件。

71.经所述工艺处理后,最终测得出水水质为:codcr为120mg/l,ss为9mg/l,ph值为7.2;codcr容积负荷为3.0cod/(m3·

d),codcr的去除率为82.1%,ss的去除率为94.7%。

72.实施例3

73.采用实施例1所述的好氧生物流化床污水处理工艺和装置处理某煤制乙二醇废水。

74.所述废水的进水平均codcr为730mg/l,nh

3-n为62mg/l,tn为237mg/l。所述好氧生物流化床的曝气量为5m3/h,其中,微细气泡发生器的总曝气量为3.6m3/h,第二曝气器为杆状曝气器,曝气量为1.4m3/h,所述好氧生物流化床中的水力停留时间8小时。

75.经所述工艺处理后,最终测得出水水质为:codcr为57mg/l,nh

3-n为7mg/l,tn为46mg/l,cod、nh

3-n、tn去除率分别达到92.2%,88.7%,80.6%。

76.对比例3

77.采用实施例1所述的好氧生物流化床污水处理工艺和装置处理某煤制乙二醇废水。

78.进水水质条件,污水处理工艺与装置与实施例3相同,区别在于:所述好氧生物流化床内第二曝气器为环形鼓泡器,所述环形鼓泡器对上行污水造成干扰,同时环形鼓泡器在所述好氧生物流化床内曝气不均匀,微细气泡局部不能聚并脱出。

79.经所述工艺处理后,最终测得出水水质为:codcr为106mg/l,nh

3-n为11mg/l,tn为62mg/l,cod、nh

3-n、tn去除率分别为85.5%,82.2%,73.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1