脱氯渣的再生方法、再生脱氯循环渣及再生循环脱氯方法与流程

1.本发明涉及湿法炼锌领域,特别是涉及一种脱氯渣的再生方法、再生脱氯循环渣及再生循环脱氯方法。

背景技术:

2.在湿法炼锌过程中,氯的大量存在会加速与介质相接触的设备、管道等的腐蚀,导致设备故障增多,提高生产成本。还会造成锌电积过程中阳极铅银板的腐蚀,并导致腐蚀产物在阴极发生沉积,影响锌的析出品级率。为此,锌的湿法冶炼工艺都要求控制系统含氯。锌冶炼厂一般都会用转窑、烟化炉等设备通过还原挥发再氧化的方式回收渣料中的锌金属,产生次氧化锌,再用次氧化锌对转窑、烟化炉等生产过程中产生的废气进行脱硫,在捕集so2的同时使锌进入溶液,返回主系统。由于氯高温下易挥发,遇水易溶,在上述过程中很容易随锌富集到溶液中,这些溶液须经脱氯处理后才能返回主系统。

3.在酸性介质中,氧化铋可与氢离子作用,形成游离态铋离子,铋离子可进一步与氯离子反应,生成三氯化铋,该物质水解生成氯氧铋(bioc1)沉淀,进而达到除去硫酸锌溶液中氯离子的目的。该法除氯效果好,除氯后形成的氯氧铋(脱氯渣)经碱液洗涤后可重新生成氧化铋,再经酸化后可循环使用。

[0004]“废水除氯产物氯氧化铋的干法再生研究”(江苏理工学院学报吴岳黄寿强刘维桥)主要介绍了针对常规氧化铋除氯法得到的除氯产物氯氧化铋(biocl)在湿法循环再生中需大量使用碱性药剂,且只能得到低附加值氯化钠盐的问题,探究biocl干法再生的可行性。研究不同煅烧温度对除氯产物biocl再生产物结构、形貌和纯度的影响,并对最佳再生产物的除氯性能进行测试。结果表明:biocl经不同温度煅烧后,在坩埚剩余产物中主要出现bi2o3和bi

24o31

cl

10

,在冷阱收集产物中主要含有bicl3、bi2o3和biocl;当煅烧温度为800℃时,bicl3的产量最高,达到63.5%,颗粒尺寸达到纳米级。利用800℃煅烧坩埚剩余产物为除氯剂,对含氯废水的除氯效率可达90.5%。因此,biocl的干法再生不但可得到高附加值的含氯产品,还能获得高的循环除氯效率。

[0005]“锌电解液除氯渣氯氧化铋再生循环使用研究”(中国有色冶金吴文花刘吉波田思远王志坚苏正夫)主要介绍了锌电解液氧化铋除氯时,得到的渣主要为氯氧化铋。本文对除氯渣再生循环使用进行研究,结果表明:氯化铋在高温高碱条件下再生成氧化铋,当naoh溶液浓度为1.5mol/l、反应温度为90℃时,得到的再生渣为带有结晶水的单斜晶氧化铋,用其进行脱氯,氯离子脱除率达93%以上,比直接用氧化铋除氯时略高。

[0006]“氧化铋脱除铜电解液中砷的工艺研究”(有色冶金节能李涛)主要介绍了基于共沉淀原理,以氧化铋为沉砷剂,氢氧化钠为碱浸剂,氢氧化钙为苛化剂,进行电解液净化工序硫酸铜结晶后液脱砷试验研究,实现了砷的脱除,以及氧化铋、氢氧化钠的再生回用。

[0007]

然而,由于废气脱硫得到的硫酸锌溶液成份复杂,氧化铋在循环使用时容易变质,无法正常通过碱液转化再生,导致脱氯效果衰减快,脱氯效率低下,成本过高。

技术实现要素:

[0008]

本发明要解决的技术问题在于克服现有技术中解决净化车间脱氯系统脱氯剂失效过快,脱氯效果差,氧化铋用量大等问题,有效提高脱氯效率,提高系统氯离子开路能力,同时降低脱氯生产成本。

[0009]

为实现上述目的,本发明采用了如下技术方案:

[0010]

一种脱氯渣的再生方法,包括以下步骤:

[0011]

将脱氯渣进行碱洗,得到碱洗渣;

[0012]

将电解废酸加入所述碱洗渣中进行酸化,然后再加入硫酸铜并反应得到再生脱氯循环渣。

[0013]

优选的,将电解废酸加入所述碱洗渣中进行酸化的步骤包括:将碱洗渣加入酸化槽,再将含硫酸160-200g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸60-80g/l,用蒸汽将酸化槽内温度升至70-90℃。

[0014]

优选的,加入硫酸铜并反应得到再生脱氯循环渣的步骤包括:往酸化槽内加入硫酸铜,并反应1-2小时。

[0015]

优选的,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:(4-6):(0.4-0.6)。

[0016]

优选的,将脱氯渣进行碱洗,到碱洗渣的步骤包括:将浓度为1.2-1.8mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将槽内naoh溶液温度升至90-95℃;将脱氯渣加入氯渣碱洗槽,保持90~95℃的温度搅拌0.5-1.5小时,控制终点ph为12-14,然后泵入碱洗压滤机进行压滤,得到碱洗渣(滤饼)。

[0017]

优选的,往碱洗压滤机内泵入温度为60-80℃的清水对碱洗渣滤饼进行洗涤,以降低滤饼中水分的naoh浓度,得到碱洗渣。

[0018]

一种再生脱氯循环渣,利用所述的再生方法对脱氯渣进行再生得到。

[0019]

一种再生循环脱氯方法,包括以下步骤:将脱氯前液加入脱氯反应槽,并将脱氯剂或再生脱氯循环渣加入脱氯反应槽进行脱氯,再将产物加入脱氯压滤机后,得到碱洗渣;利用所述的再生方法对脱氯渣进行再生,并将得到的再生脱氯循环渣加入脱氯反应槽。

[0020]

相比现有技术,本发明的有益效果在于:

[0021]

本发明用电解废酸和硫酸铜处理失效的氧化铋脱氯循环渣,电解废酸中含有亚硫酸根,容易与脱氯剂中的铋生成亚硫酸铋,分解后生成硫化铋,硫化铋无法与氯离子反应,起不到脱氯效果。利用硫化铜的溶度积常数远低于硫化铋的溶度积常数的特点,往脱氯循环渣的酸化浆中加入硫酸铜,用铜离子将硫化铋中的铋置换出来,消除硫化铋,恢复铋的脱氯效果,实现失效脱氯渣的有效再生。再生后的脱氯循环渣脱氯能力基本完全恢复,且能有效延缓脱氯能力衰减速度,有利于提高脱氯率,减少脱氯剂消耗,降低生产成本。

[0022]

在一定酸度和一定温度条件下用硫酸铜处理失效的氧化铋脱氯循环渣,进一步大幅度降低湿法炼锌工艺过程中除氯成本的同时有效的提升除氯效果,有效降低氯对湿法炼锌系统的危害,助力湿法炼锌工艺的进步与发展。

附图说明

[0023]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体

实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

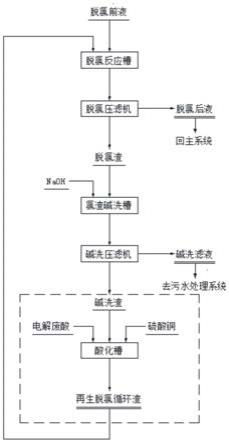

图1为本发明的种实施方式中提供的再生循环脱氯方法的流程示意图。

具体实施方式

[0025]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0027]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0028]

本发明提供了一种脱氯渣的再生方法,包括以下步骤:

[0029]

步骤1、将脱氯渣进行碱洗,得到碱洗渣。具体地,将浓度为1.2-1.8mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将槽内naoh溶液温度升至90-95℃;将脱氯渣加入氯渣碱洗槽,保持90-95℃的温度搅拌0.5-1.5小时,控制终点ph为12-14,然后泵入碱洗压滤机进行压滤,得到碱洗渣。碱洗压滤机后,通过往碱洗压滤机内泵入温度为60-80℃的清水对碱洗渣滤饼进行洗涤,以降低滤饼中水分的naoh浓度,得到碱洗渣。

[0030]

步骤2、将电解废酸加入所述碱洗渣中进行酸化,然后再加入硫酸铜并反应得到再生脱氯循环渣。其中,电解废酸是湿法炼锌生产中经锌电积后产出的贫锌液,含硫酸160~200g/l。将电解废酸加入所述碱洗渣中进行酸化的步骤包括:将碱洗渣加入酸化槽,再将含硫酸160-200g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸60-80g/l,用蒸汽将酸化槽内温度升至70-90℃。加入硫酸铜并反应得到再生脱氯循环渣的步骤包括:往酸化槽内加入硫酸铜,并反应1-2小时。所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:(4-6):(0.4-0.6)。

[0031]

本发明用电解废酸和硫酸铜处理失效的氧化铋脱氯循环渣,电解废酸中含有亚硫酸根,容易与脱氯剂中的铋生成亚硫酸铋,分解后生成硫化铋,硫化铋无法与氯离子反应,起不到脱氯效果。利用硫化铜的溶度积常数远低于硫化铋的溶度积常数的特点,往脱氯循环渣的酸化浆中加入硫酸铜,用铜离子将硫化铋中的铋置换出来,消除硫化铋,恢复铋的脱氯效果,实现失效脱氯渣的有效再生。再生后的脱氯循环渣脱氯能力基本完全恢复,且能有效延缓脱氯能力衰减速度,有利于提高脱氯率,减少脱氯剂消耗,降低生产成本。

[0032]

在一定酸度和一定温度条件下用硫酸铜处理失效的氧化铋脱氯循环渣,进一步大

幅度降低湿法炼锌工艺过程中除氯成本的同时有效的提升除氯效果,有效降低氯对湿法炼锌系统的危害,助力湿法炼锌工艺的进步与发展。

[0033]

如图1所示,本发明还提供了一种再生循环脱氯方法,包括以下步骤:将脱氯前液加入脱氯反应槽,并将脱氯剂或再生脱氯循环渣加入脱氯反应槽进行脱氯,再将产物加入脱氯压滤机后,得到碱洗渣;利用所述的再生方法对脱氯渣进行再生,并将得到的再生脱氯循环渣加入脱氯反应槽。

[0034]

下面将结合实施例具体阐述本发明提供的脱氯渣的再生方法及再生循环脱氯方法。

[0035]

实施例1

[0036]

将浓度为1.5mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至90℃;将脱氯渣加入氯渣碱洗槽,保持95℃的温度搅拌1小时,控制终点ph为12,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0037]

将20g水洗烘干后的碱洗渣加入酸化槽,再将100ml含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃,然后往酸化槽内加入10g无水硫酸铜,并反应1小时。

[0038]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0039]

对比例1

[0040]

将浓度为1.5mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至90℃;将脱氯渣加入氯渣碱洗槽,然后放入碱洗压滤机,得到碱洗渣。

[0041]

将20g水洗烘干后的碱洗渣加入酸化槽,再将100ml含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l,用蒸汽将酸化槽内温度升至80℃。

[0042]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0043]

实施例2

[0044]

将浓度为1.5mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至90℃;保持90℃的温度搅拌0.5小时,控制终点ph为14,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0045]

将20g水洗烘干后的碱洗渣加入酸化槽,再将115ml含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃,然后往酸化槽内加入10g无水硫酸铜,并反应1小时。

[0046]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0047]

对比例2

[0048]

将浓度为1.5mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至90℃;将脱氯渣加入氯渣碱洗槽,然后放入碱洗压滤机,得到碱洗渣。

[0049]

将20g水洗烘干后的碱洗渣加入酸化槽,再将115ml含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃。

[0050]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0051]

对比例3

[0052]

将浓度为1.5mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至90℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1.5小时,控制终点ph为12,然后泵入碱

洗压滤机进行压滤,得到碱洗渣。

[0053]

将20g水洗烘干后的碱洗渣加入酸化槽,再将90ml含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃。

[0054]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0055]

实施例4

[0056]

将浓度为1.6mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至85℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为12,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0057]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至60-90℃,然后往酸化槽内加入无水硫酸铜,并反应0.5-2小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:4:0.4。

[0058]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0059]

实施例5

[0060]

将浓度为1.6mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至85℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0061]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至60-90℃,然后往酸化槽内加入无水硫酸铜,并反应0.5-2小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:6:0.6。

[0062]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0063]

实施例6

[0064]

将浓度为1.8mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至95℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0065]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃,然后往酸化槽内加入无水硫酸铜,并反应0.5小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:5:0.5。

[0066]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0067]

实施例7

[0068]

将浓度为1.2-1.8mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至80-95℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0069]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸180g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸70g/l;用蒸汽将酸化槽内温度升至80℃,然后往酸化槽内加入无水硫酸铜,并反应2小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:5:0.5。

[0070]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0071]

实施例8

[0072]

将浓度为1.2mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至95℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0073]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸200g/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸80g/l;用蒸汽将酸化槽内温度升至90℃,然后往酸化槽内加入无水硫酸铜,并反应1小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:5:0.5。

[0074]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0075]

实施例9

[0076]

将浓度为1.8mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至80℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0077]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸160/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸80g/l;用蒸汽将酸化槽内温度升至60℃,然后往酸化槽内加入无水硫酸铜,并反应1小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:4:0.6。

[0078]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0079]

实施例10

[0080]

将浓度为1.7mol/l的naoh溶液加入氯渣碱洗槽,并用蒸汽将酸化槽内温度升至80℃;将脱氯渣加入氯渣碱洗槽,保持90℃的温度搅拌1小时,控制终点ph为13,然后泵入碱洗压滤机进行压滤,得到碱洗渣。

[0081]

将20g水洗烘干后的碱洗渣加入酸化槽,再将含硫酸160/l的电解废液加入酸化槽进行反应,并调整反应终酸为含硫酸80g/l;用蒸汽将酸化槽内温度升至90℃,然后往酸化槽内加入无水硫酸铜,并反应1小时,所述碱洗渣、所述电解废酸、所述硫酸铜之间的质量比为1:5:0.6。

[0082]

加入1.5l脱氯前液,控温60℃,搅拌反应1h取滤液测率。

[0083]

相关测试数据见表1,根据表1的实验数据显示,脱氯效果明显得到极大改善,硫酸铜有益于脱氯渣再生,有效降低脱氯单耗,对脱氯剂脱氯有正向作用。

[0084]

表1

[0085] 氯mg/l实施例1342对比例1508实施例2131对比例2785实施例3178对比例3790实施例4152

实施例5158实施例6136实施例7141实施例8149实施例9212实施例10209

[0086]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1