金属蚀刻加工废液回收装置的制作方法

1.本实用新型涉及金属蚀刻加工,尤其是一种对金属蚀刻加工产生的废液进行回收的装置,属于金属蚀刻技术领域。

背景技术:

2.金属蚀刻也称光化学金属蚀刻(photochemicaletching),是指通过曝光制版和显影后,将要金属蚀刻区域的保护膜去除,在金属蚀刻时接触化学溶液,起到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。该工艺最早可用来制造铜版、锌版等印刷凹凸版,也广泛地被使用于减轻重量仪器镶板、铭牌及传统方法难以加工之薄形工件等的加工;经过不断改良和工艺设备发展,亦可以用于航空、机械、化学工业中电子薄片零件精密金属蚀刻产品的加工。特别在半导体制程上,金属蚀刻更是不可或缺的技术。

3.在金属蚀刻的作业流程中,化学浸蚀过程中需要使用到大量的金属蚀刻液,此过程中也会产生蚀刻液废液,该蚀刻液废液中含有大量的有害物质,因此需要对其进行回收处理。然而,金属蚀刻液所处理的金属种类不同,所要进行的废液处理流程也有差异,现有的蚀刻液废液回收处理设备功能单一,不能高效、及时地对蚀刻液废液进行处理,无法满足人们的需求。因此,有必要对金属蚀刻废液的回收处理装置进行改进,以提高设备的使用性能。

技术实现要素:

4.本实用新型的目的就是为了解决上述问题,提供一种金属蚀刻加工废液回收装置,以方便蚀刻废液的及时回收与高效处理,提高设备性能。

5.本实用新型的技术解决方案是:金属蚀刻加工废液回收装置,包括装置本体,其特点是:所述装置本体顶部的左侧设有第一进液口,所述装置本体顶部的右侧设有第二进液口,所述装置本体的内中部设有搅拌轴,所述搅拌轴的顶端通过电机轴与电机相连接,所述搅拌轴上均匀分布有若干搅拌叶片,所述装置本体的内下部设有第一过滤层,且所述第一过滤层置于搅拌轴的下方,所述第一过滤层的下方设有第二过滤层,所述装置本体的一侧通过导液软管与第二回收箱相连接,且所述导液软管连通于第二过滤层与装置本体内底部之间,所述装置本体的另一侧通过导液管道与处理箱的一侧相连接,且所述导液管道连通于第一过滤层与第二过滤层之间,所述处理箱的另一侧与第一回收箱相连接,所述装置本体的底端设有抽料管。

6.进一步地,上述的金属蚀刻加工废液回收装置,其中:所述第一过滤层采用多层过滤筛网构成,所述过滤筛网通过螺栓与内壁可拆卸固定连接;所述第二过滤层采用过滤板构成,所述过滤板分布有若干过滤孔。

7.进一步地,上述的金属蚀刻加工废液回收装置,其中:所述第一过滤层与第二过滤层的间距距离小于第二过滤层与装置本体内底部的间距。

8.更进一步地,上述的金属蚀刻加工废液回收装置,其中:所述处理箱的内底部设有

电解池,所述电解池一侧贯穿处理箱侧壁与外加电源电性连接。

9.更进一步地,上述的金属蚀刻加工废液回收装置,其中:所述第二回收箱顶部的一侧设有添料口,所述添料口的顶端设有料口盖。

10.再进一步地,上述的金属蚀刻加工废液回收装置,其中:在所述装置本体底部的两端分别安装有支撑座。

11.如此,采用本实用新型技术方案,通过将金属蚀刻产生的废液从进液口导入装置当中,当废液种类为不锈钢蚀刻废液时,在电机启动搅拌轴带动搅拌叶片对废液进行搅拌,在搅拌作用下,废液依次经过第一过滤层与第二过滤层进行两次过滤滤清杂质后,所得废液通过导液软管导入中第二回收箱回收即可,在第二回收箱中的废液排放前需要通过添料口添加中和剂中和废液;当废液种类为铜制不锈钢蚀刻废液时,在电机启动搅拌轴带动搅拌叶片对废液进行搅拌,在搅拌作用下,废液依次经过第一过滤层过滤后,将所得废液通过导液管道导入处理箱中利用电解池进行电解回收铜,并将电解处理后的废液通过第一回收箱回收即可。

12.与现有技术相比,采用本实用新型技术方案之后,可以回收处理不同金属蚀刻后所产生的废液,方便了人们的使用;而且,该方案不仅有利于金属蚀刻废液的再次利用和排出,设置多层过滤还能避免因过液管结构堵塞降低分离效率的现象,提高了金属蚀刻废液的处理效率。

附图说明

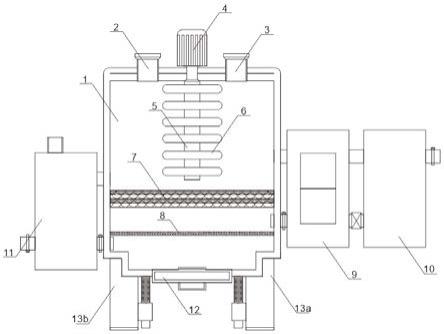

13.图1为本实用新型装置整体结构示意图;

14.图2为本实用新型的处理箱结构示意图;

15.图3为本实用新型的第二回收箱结构示意图。

16.图中各附图标记的含义为:1

‑

装置本体,2

‑

第一进液口,3

‑

第二进液口,4

‑

电机,5

‑

搅拌轴,6

‑

搅拌叶片,7

‑

第一过滤层,8

‑

第二过滤层,9

‑

处理箱,91

‑

电解池,10

‑

第一回收箱,11

‑

第二回收箱,111

‑

添料口,12

‑

抽料管,13a、13b

‑

支撑座。

具体实施方式

17.下面结合附图进一步阐述本实用新型技术方案,以使其更易于理解和掌握。其中涉及到的导液软管、导液管道、外加电源、料口盖等部件,均为本领域普通技术人员普遍认知的常用者,本案对其并无特殊要求。

18.如图1所示,一种金属蚀刻加工废液回收装置,包括装置本体1,其中装置本体1顶部的左侧设有第一进液口2,装置本体1顶部的右侧设有第二进液口3,装置本体1的内中部设有搅拌轴5,搅拌轴5的顶端通过电机轴与电机4相连接,搅拌轴5上均匀分布有若干搅拌叶片6,装置本体1的内下部设有第一过滤层7,且第一过滤层7置于搅拌轴5的下方,第一过滤层7的下方设有第二过滤层8,在装置本体1底部的两端分别安装有支撑座13a和13b,能够平衡稳定地支撑装置本体1。

19.根据本实用新型技术方案,装置本体1的一侧通过导液软管与第二回收箱11相连接,且导液软管连通于第二过滤层8与装置本体1内底部之间,当不锈钢金属蚀刻废液(由于不锈钢与蚀刻液几乎不发生置换反应,因此其废液中多含杂质)经由第一过滤层7与第二过

滤层8完成杂质过滤后,通过导液软管导入中第二回收箱11回收,装置本体1的另一侧通过导液管道与处理箱9的一侧相连接,且导液管道连通于第一过滤层7与第二过滤层8之间,处理箱9的另一侧与第一回收箱10相连接,当铜制等金属蚀刻废液(由于铜制等金属与蚀刻液发生置换反应,因此其废液不仅需要杂质过滤,还需回收铜等)经由完成杂质过滤后,启动阀门通过导液管道导入处理箱9中进行电解回收铜等,完成电解后的液体在泵的作用下通过第一回收箱10回收即可,装置本体1的底端设有抽料管12,通过抽料管12可以将装置本体1底部沉淀物处理回收。

20.优选地,以上结构当中:第一过滤层7采用多层过滤筛网构成,过滤筛网通过螺栓与内壁可拆卸固定连接,便于拆装;第二过滤层8采用过滤板构成,过滤板分布有若干过滤孔;第一过滤层7与第二过滤层8的间距距离小于第二过滤层8与装置本体1内底部的间距距离,预留装置本体1底部的沉淀部分。

21.更具体地,如图2,处理箱9的内底部设有电解池91(电解池91中含有电解质溶液,阴阳电极),电解池91一侧贯穿处理箱9侧壁与外加电源电性连接;如图3所示,第二回收箱11顶部的一侧设有添料口111,添料口111的顶端设有料口盖,通过添料口111向处理金属蚀刻废液添加中和剂使得废液酸碱度达标,可排放。

22.本实用新型技术方案当中,设置的处理箱9与第二回收箱11双向回收结构是技术关键,图1、图2和图3当中重点展示的是回收金属蚀刻废液的回收结构涉及的相关部件,对于泵和阀门,本领域普通技术人员根据现有技术进行常规设置即可,因而在文中作了省略,本案对其型号选择及组合使用等方面并无特殊要求。

23.如此,采用本实用新型技术方案,通过将金属蚀刻工艺产生的废液从进液口导入装置当中,当废液种类为不锈钢蚀刻废液时,在电机4启动搅拌轴5带动搅拌叶片6对废液进行搅拌,在搅拌作用下,废液依次经过第一过滤层7与第二过滤层8进行两次过滤滤清杂质后,所得废液通过导液软管导入中第二回收箱11回收即可,在第二回收箱11中的废液排放前需要通过添料口111添加中和剂中和废液;当废液种类为铜制不锈钢蚀刻废液时,在电机4启动搅拌轴5带动搅拌叶片6对废液进行搅拌,在搅拌作用下,废液依次经过第一过滤层7过滤后,将所得废液通过导液管道导入处理箱9中利用电解池91进行电解回收铜,并将电解处理后的废液通过第一回收箱10回收即可。

24.通过以上描述可以发现,与现有技术相比,采用本实用新型技术方案之后,可以回收处理不同金属蚀刻后所产生的废液,方便了人们的使用;而且,该方案不仅有利于金属蚀刻废液的再次利用和排出,设置多层过滤还能避免因过液管结构堵塞降低分离效率的现象,提高了金属蚀刻废液处理效率。

25.以上对本实用新型的技术方案、工作过程和实施效果进行了详细描述,需要说明的是,所描述的只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1