一种混凝土废浆废水隔油分离系统的制作方法

1.本实用新型涉及一种混凝土废浆废水隔油分离系统,属于混凝土废水处理技术领域。

背景技术:

2.混凝土指以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺合料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成的人造石材,其广泛用于民用、工业建筑建设中。近年来,随着我国城镇化进程的不断加快,混凝土行业得到了蓬勃发展。但是混凝土在生产过程中会产生大量的废水废渣,如混凝土运输车、搅拌主机上的残留混凝土、搅拌楼下的漏撒混凝土和混凝土出厂检测取样的剩余混凝土、清洗混凝土搅拌车和搅拌主机等设备后的废液等。据测算,搅拌站在生产过程中产生的废水废浆达到混凝土产量的3%,一个年产100万立方米的搅拌站一年就产生3万立方米的废料,而现有混凝土厂区的废浆处理系统一般采用沉淀、压滤等方法进行处理,同时将压滤后的滤泥用于替代混凝土中的部分水泥,以此改善混凝土的性能,但是现有技术中存在对废浆废水无法及时、完全、有效处理的缺陷,造成部分废水废浆得不到回收利用,而且废水废浆的碱性大、还含有有机物,这都给处理增加了难度,并且碱性大的废料回收得到的滤泥不易用于替代混凝土中的部分水泥使用。

技术实现要素:

3.本实用新型的目的在于针对现有技术中存在的不足,提出了一种混凝土废浆废水隔油分离系统,可以对混凝土生产过程中产生的废水废浆进行有效处理,解决因废水废浆碱性大且含有有机物而导致难于处理的问题。

4.为了实现上述目的,本实用新型采用了以下技术方案:

5.一种混凝土废浆废水隔油分离系统,其包括收集槽、砂石分离器、第一搅拌罐、取样罐、压滤机、集液槽、分离器、第一活性炭吸附罐、第二活性炭吸附罐、清水罐、吸附塔、粉碎机、放料罐、第二搅拌罐;所述收集槽与砂石分离器连接,所述砂石分离器用于将废浆中的砂石分离回收,并且将处理后的废浆排入第一搅拌罐中;所述第一搅拌罐中的浆料通过泥浆泵一部分送至压滤机进行压滤,其余部分送至取样罐;所述取样罐的取样罐出口与第一搅拌罐连接;所述压滤机用于对浆料进行压滤,所得到的滤渣送至粉碎机,并且所得到的滤液排入集液槽;所述粉碎机用于对滤渣进行粉碎,并且将粉碎后的滤渣输送至放料罐中;所述放料罐的出口与第二搅拌罐连接;所述集液槽的滤液通过泵送至分离器;所述分离器的出液口分别与第一活性炭吸附罐和第二活性炭吸附罐的进液口连接;所述清水罐的进口分别与第一活性炭吸附罐和第二活性炭吸附罐的出液口连接;所述清水罐的清液通过泵一部分送至吸附塔用于吸附二氧化碳,另一部分送至第二搅拌罐用于和粉碎后的滤渣混合配制混合浆料,其余部分送至清洗用水管网;所述吸附塔底部的碳酸溶液通过泵送至第一搅拌罐。

6.上述混凝土废浆废水隔油分离系统的工作流程如下:

7.通过收集槽收集来自混凝土生产厂区内的废浆和废水,先通过砂石分离器将砂石分离回收,接着将处理后的浆料排入第一搅拌罐中,第一搅拌罐中的浆料一部分送至取样罐中,在取样罐中可以设置ph探针进行ph检测,获取第一搅拌罐中浆料的ph值,然后加入吸附塔中得到的碳酸溶液来进行ph调节,降低浆料的碱性,接着将浆料送至压滤机进行压滤分离得到滤液和滤渣,接着将滤液送至分离器分离除去小颗粒杂质后,再经过第一活性炭吸附罐或是第二活性炭吸附罐进行吸附除去有机物,第一活性炭吸附罐和第二活性炭吸附罐并联设置,一个进行吸附处理时,另一个进行脱附处理,将两个活性炭吸附罐交替使用,保证工艺能够不间断进行;经过活性炭吸附处理得到的清水一部分可以送至吸附塔用于吸附二氧化碳来制备碳酸溶液,另一部分可以送至搅拌罐用于和粉碎后的滤渣混合配制混合浆料,其余部分送至清洗用水管网,清洗用水管网用于向各设备或是罐车提供清洗用水;经过压滤得到的滤渣经过粉碎后进入放料罐,然后放料罐定量向第二搅拌罐中投入滤渣,再向第二搅拌罐中加入经过活性炭吸附处理后的清水混合配制得到浆料用于混凝土拌和,因为废浆和废水的回收高峰期与混凝土的生产高峰期出现错峰情况,导致每天不同时间段废浆的固含量不尽相同,固含量过高的浆料加入到混凝土中,造成小颗粒不溶物增加,影响原有混凝土配比,使得混凝土工作性变差,导致混凝土的密实性下降,所以本实用新型先对废浆料和废水进行压滤处理后得到滤渣,再通过控制滤渣和清水的加入量来调节浆料的固含量,得到适合混凝土拌和的浆料,不受收集到的废浆的固含量变化的影响,从而大大减少了废浆的使用难度,使得拌制的混凝土质量得到有效控制。

8.进一步的,所述分离器为旋流分离器、螺旋分离器和滚筒筛分离器中的任意一种。

9.进一步的,所述取样罐上设有ph测量装置,所述ph测量装置包括机壳、电机、ph探针、转轴、搅拌叶;所述机壳固定在取样罐的顶部;所述电机固定在机壳的顶部,所述电机的机轴延伸到机壳内部,所述机轴上设有齿轮ⅰ;所述机壳内部的底面上设有一个凹槽,所述凹槽位于机轴的一侧,所述凹槽内设有滑块,所述滑块可以相对凹槽转动;所述转轴内部中空并且一端穿过机壳的顶部且通过轴承与机壳连接,另一端依次穿过滑块、机壳的底面、取样罐的顶部延伸至取样罐的内部,所述转轴与所述滑块固定连接,并且所述转轴与所述滑块同轴转动;所述ph探针穿过转轴延伸至取样罐的中下部;所述搅拌叶为倒l型结构且短边与转轴端部的外壁固定连接,所述搅拌叶的数量为2个以上且均匀分布在ph探针的四周;所述转轴上设有齿轮ⅱ,所述齿轮ⅱ与齿轮ⅰ啮合。所述电机转动机轴,通过啮合的齿轮ⅰ和齿轮ⅱ带动转轴转动,所述搅拌叶随着转轴缓慢转动并且搅动ph探针周围浆料,使浆料不易在ph探针上沉积,影响ph探针的检测效果。

10.进一步的,所述取样罐的下部设有取样罐出口,所述取样罐的上部设有取样罐进口,所述取样罐的内部设有挡块,所述挡块位于取样罐进口和所述ph探针之间,所述挡块为直角梯形体,所述挡块的下底面与取样罐的顶部连接,所述挡块的斜面与取样罐进口相对。所述挡块可以有效保护ph探针,使得浆料从取样罐进口进入时不会冲刷ph探针。

11.进一步的,在所述碳酸溶液输送至第一搅拌罐的管道上设有电磁阀,所述电磁阀与中央控制系统连接,所述中央控制系统还与ph探针连接。所述中央控制系统接收来自ph探针的检测信号,得到第一搅拌罐中浆料的ph数据,然后通过控制电磁阀的开闭,调节向第一搅拌罐中添加碳酸溶液的量,从而调节第一搅拌罐中浆料的ph值。

12.与现有技术相比,本技术方案具有以下有益效果:

13.1、本实用新型可以对混凝土生产过程中产生的废水废浆进行有效处理,并且调节废浆料的ph值,降低其碱性便于回收利用,同时对压滤后的废水进行活性炭吸附除去有机物,获得的清水重新用于设备清洗,或是调节废浆料的ph值以及配制新的添加浆料,不会将有机物和其它杂质重新带入。

14.2、本实用新型操作简单,可控性强,适合规模化、自动化的废浆废水处理。

附图说明

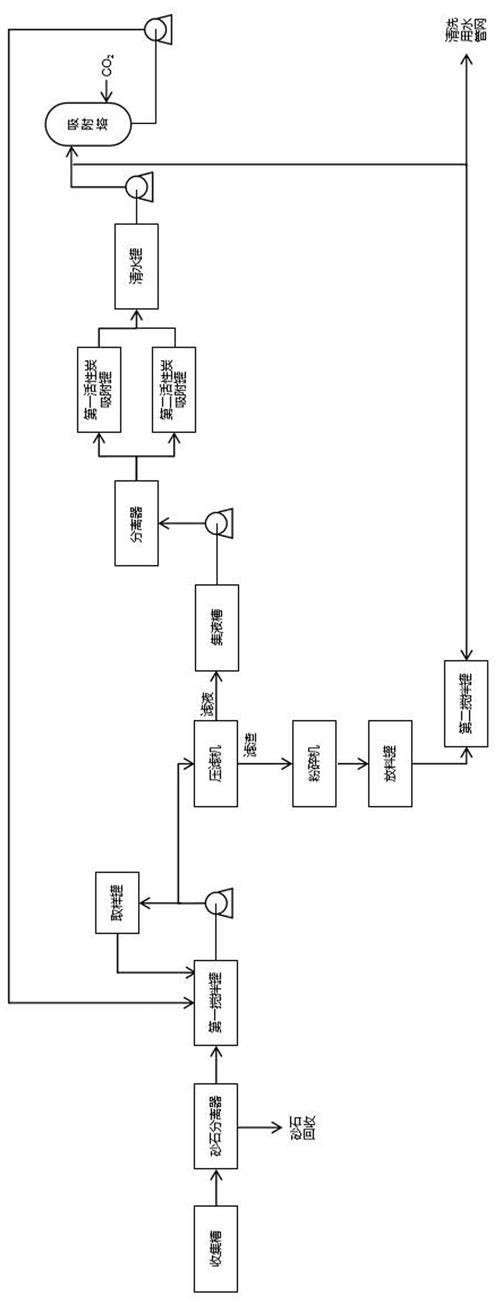

15.图1是本实施例1所述混凝土废浆废水隔油分离系统的工艺流程图。

16.图2是本实施例2所述取样罐的结构示意图。

17.附图标记:1

‑

取样罐,2

‑

取样罐出口,3

‑

取样罐进口,4

‑

挡块,5

‑

机壳,6

‑

电机,61

‑

机轴,62

‑

齿轮ⅰ,7

‑

ph探针,8

‑

凹槽,9

‑

转轴,91

‑

滑块,92

‑

齿轮ⅱ,93

‑

搅拌叶。

具体实施方式

18.下面结合附图和实施例对本实用新型做进一步说明,但本实用新型并不仅限于实施例。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。

19.实施例1:

20.如附图1所示,一种混凝土废浆废水隔油分离系统,其包括收集槽、砂石分离器、第一搅拌罐、取样罐1、压滤机、集液槽、旋流分离器、第一活性炭吸附罐、第二活性炭吸附罐、清水罐、吸附塔、粉碎机、放料罐、第二搅拌罐;所述收集槽与砂石分离器连接,所述砂石分离器用于将废浆中的砂石分离回收,并且将处理后的废浆排入第一搅拌罐中;所述第一搅拌罐中的浆料通过泥浆泵一部分送至压滤机进行压滤,其余部分送至取样罐1;所述取样罐1的取样罐出口2与第一搅拌罐连接;所述压滤机用于对浆料进行压滤,所得到的滤渣送至粉碎机,并且所得到的滤液排入集液槽;所述粉碎机用于对滤渣进行粉碎,并且将粉碎后的滤渣输送至放料罐中;所述放料罐的出口与第二搅拌罐连接;所述集液槽的滤液通过泵送至旋流分离器;所述旋流分离器的出液口分别与第一活性炭吸附罐和第二活性炭吸附罐的进液口连接;所述清水罐的进口分别与第一活性炭吸附罐和第二活性炭吸附罐的出液口连接;所述清水罐的清液通过泵一部分送至吸附塔用于吸附二氧化碳,另一部分送至第二搅拌罐用于和粉碎后的滤渣混合配制混合浆料,其余部分送至清洗用水管网;所述吸附塔底部的碳酸溶液通过泵送至第一搅拌罐。

21.本实施例所述混凝土废浆废水隔油分离系统的使用方法:

22.通过收集槽收集来自混凝土生产厂区内的废浆和废水,先通过砂石分离器将砂石分离回收,接着将处理后的浆料排入第一搅拌罐中,第一搅拌罐中的浆料一部分送至取样罐1中,在取样罐1中可以设置ph探针7进行ph检测,获取第一搅拌罐中浆料的ph值,然后加入吸附塔中得到的碳酸溶液来进行ph调节,降低浆料的碱性,接着将浆料送至压滤机进行压滤分离得到滤液和滤渣,接着将滤液送至分离器分离除去小颗粒杂质后,再经过第一活性炭吸附罐或是第二活性炭吸附罐进行吸附除去有机物,第一活性炭吸附罐和第二活性炭吸附罐并联设置,一个进行吸附处理时,另一个进行脱附处理,将两个活性炭吸附罐交替使

用,保证工艺能够不间断进行;经过活性炭吸附处理得到的清水一部分可以送至吸附塔用于吸附二氧化碳来制备碳酸溶液,另一部分可以送至搅拌罐用于和粉碎后的滤渣混合配制混合浆料,其余部分送至清洗用水管网,清洗用水管网用于向各设备或是罐车提供清洗用水;经过压滤得到的滤渣经过粉碎后进入放料罐,然后放料罐定量向第二搅拌罐中投入滤渣,再向第二搅拌罐中加入经过活性炭吸附处理后的清水混合配制得到浆料用于混凝土拌和。

23.实施例2:

24.与实施例1不同之处在于,所述分离器为滚筒筛分离器;如图2所示,所述取样罐1上设有ph测量装置,所述ph测量装置包括机壳5、电机6、ph探针7、转轴9、搅拌叶93;所述机壳5固定在取样罐1的顶部;所述电机6固定在机壳5的顶部,所述电机6的机轴61延伸到机壳5内部,所述机轴61上设有齿轮ⅰ62;所述机壳5内部的底面上设有一个凹槽8,所述凹槽8位于机轴61的一侧,所述凹槽8内设有滑块91,所述滑块91可以相对凹槽8转动;所述转轴9内部中空并且一端穿过机壳5的顶部且通过轴承与机壳5连接,另一端依次穿过滑块91、机壳5的底面、取样罐1的顶部延伸至取样罐1的内部,所述转轴9与所述滑块91固定连接,并且所述转轴9与所述滑块91同轴转动;所述ph探针7穿过转轴9延伸至取样罐1的中下部;所述搅拌叶93为倒l型结构且短边与转轴9端部的外壁固定连接,所述搅拌叶93的数量为4个且均匀分布在ph探针7的四周;所述转轴9上设有齿轮ⅱ92,所述齿轮ⅱ92与齿轮ⅰ62啮合。所述电机6转动机轴61,通过啮合的齿轮ⅰ62和齿轮ⅱ92带动转轴9转动,所述搅拌叶93随着转轴9缓慢转动并且搅动ph探针7周围浆料,使浆料不易在ph探针7上沉积,影响ph探针7的检测效果;

25.所述取样罐1的下部设有取样罐出口2,所述取样罐1的上部设有取样罐进口3,所述取样罐1的内部设有挡块4,所述挡块4位于取样罐进口3和所述ph探针7之间,所述挡块4为直角梯形体,所述挡块4的下底面与取样罐1的顶部连接,所述挡块4的斜面与取样罐进口3相对。所述挡块4可以有效保护ph探针7,使得浆料从取样罐进口3进入时不会冲刷ph探针7。

26.本实施例所述混凝土废浆废水隔油分离系统的使用方法与实施例1所述使用方法相同。

27.实施例3:

28.与实施例2的不同之处在于,在所述碳酸溶液输送至第一搅拌罐的管道上设有电磁阀,所述电磁阀与中央控制系统连接,所述中央控制系统还与ph探针7连接。所述中央控制系统接收来自ph探针7的检测信号,得到第一搅拌罐中浆料的ph数据,然后通过控制电磁阀的开闭,调节向第一搅拌罐中添加碳酸溶液的量,从而调节第一搅拌罐中浆料的ph值。所述中央控制系统可以基于plc建立。

29.本实施例所述混凝土废浆废水隔油分离系统的使用方法与实施例2所述使用方法相同。

30.本实用新型并不局限于上述实施方式,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1