一种碳电极自动清理系统的制作方法

1.本实用新型涉及碳电极生产技术领域,具体涉及一种碳电极自动清理系统。

背景技术:

2.碳电极生产均用沥青做粘接剂,经过高温焙烧,在焙烧过程中碳电极内沥青有软化、半焦化、焦化等过程,因生产工艺的不同和不可预见的生产波动,碳电极出炉后表面不同程度粘附有填充料颗粒,大部分碳电极表面仅局部粘附有填充料,少量碳电极表面全部粘附有填充料,填充料粘附量越多和面积越大则清理难度越大。

3.目前碳电极清理全部采用人工清理,人工持钢铲铲除粘附在碳电极表面的填充料,填充料粘附强度不大时能直接铲削清除,填充料粘附强度较大时需要一点点剔除,耗时耗力,人工成本较高。一般碳电极生产企业规模较大,碳电极产出量100-1000块/天,人工清理效率10-30块/天,效率低,需要的人工较多,增加企业的人工成本。此外,碳电极清理现场温度较高,环境温度40℃-70℃,飞扬粉尘量大,工作环境恶劣,长时间处在该环境中容易脱水中暑和患尘肺疾病,对作业人员的身心健康不利。

4.目前,碳电极清理设备的清理效果均达不到标准要求,碳电极的凹孔、凹孔内斜槽、凸台等部位还没有合适的清理装备,只能人工清理。为进一步改善碳电极清理工作环境,提高清理工作效率,降低人工劳动强度,迫切需求设计、研发出一种碳电极自动清理系统及方法。

技术实现要素:

5.针对上述已有技术存在的不足,本实用新型提供一种碳电极自动清理系统,提高工作效率,降低成本。

6.本实用新型是通过以下技术方案实现的。

7.一种碳电极自动清理系统,其特征在于,所述系统包括:上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置、plc控制装置;

8.所述上线准备装置与表面预清理装置的进料端连接;

9.所述输送装置包括第一输送机(1),所述第一输送机(1)的进料端与表面预清理装置的出料端连接,所述第一输送机(1)的出料端设有推块机构(2);

10.所述深度清理装置包括:第二输送机(3)、智能清理机器人(4)、工业相机(5)、翻转机构(6);所述第二输送机(3)的进料端与第一输送机(1)的出料端连接,所述智能清理机器人(4)设置在第二输送机(3)进料端的一侧,所述工业相机(5)设置在第二输送机(3)进料端的另一侧,所述翻转机构(6)设置在第二输送机的输送带上方,所述第二输送机(3)的出料端设有第一推出机构(7);

11.所述表面清理装置的进料端与第二输送机(3)的出料端连接,所述表面清理装置的出料端与输出装置连接;

12.所述上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输

出装置均与plc控制装置连接。

13.进一步地,所述系统还包括收尘装置,所述收尘装置包括布袋收尘器(8)、收尘管(9)、引风机(10)、烟囱(11);所述布袋收尘器(8)的一侧与收尘管(9)的一端连接、顶部与引风机(10)的进风口连接,所述引风机(10)的出风口与烟囱(11)连接。

14.进一步地,所述上线准备装置包括:支座(12)、存放架(13)、第二推出机构(14),所述存放架(13)设置在支座(12)上,所述第二推出机构(14)设置在支座(12)的一端。

15.进一步地,所述上线准备装置还包括设置在支座(12)上方的收尘罩,所述上线准备装置的收尘罩与收尘装置的收尘管(9)的另一端连接。

16.进一步地,所述表面预清理装置和表面清理装置均包括清理装置(15),所述表面预清理装置还包括设置在清理装置(15)进料端的第三推出机构(16)。

17.进一步地,所述清理装置(15)为动力清理机构或者非动力清理机构,所述动力清理机构包括动力装置,以及与动力装置连接的刮刀或钢丝刷,所述动力装置为气动马达或者液压马达。

18.进一步地,所述表面预清理装置和表面清理装置还包括设置在清理装置(15)上方的收尘罩,所述表面预清理装置和表面清理装置的收尘罩均与收尘装置的收尘管(9)的另一端连接。

19.进一步地,所述深度清理装置还包括设置在第二输送机(3)上方的收尘罩,所述深度清理装置的收尘罩与收尘装置的收尘管(9)的另一端连接。

20.进一步地,所述输出装置包括第三输送机(17),所述第三输送机(17)的进料端与表面清理装置的出料端连接。

21.进一步地,所述系统还包括存料装置,所述存料装置包括设置在上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置下方的存料输送机(18),所述存料输送机(18)的两侧均设有挡板,所述存料输送机(18)的出料端与斗式提升机(19)的进料端连接,所述斗式提升机(19)的出料端与料仓的进料口(20)连接。

22.一种采用上述装置的碳电极自动清理方法,其特征在于,所述方法包括:将碳电极装入上线准备装置,通过plc控制装置控制,上线准备装置将碳电极推出至表面预清理装置进行初步表面清理后,然后通过输送装置输送至深度清理装置,对经过初步表面清理的碳电极进行深度清理后,再输送至表面清理装置,对经过深度清理的碳电极进行再次表面清理,最后通过输出装置输出。

23.进一步地,采用收尘装置收集上线准备装置、表面预清理装置、深度清理装置、表面清理装置排出的粉尘;采用存料装置收集上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置掉落的填充料。

24.进一步地,所述上线准备装置将碳电极推出的速度为3-10块/min,所述表面预清理装置进行初步表面清理和表面清理装置进行再次表面清理的速度均为1-6块/min,所述深度清理装置进行深度清理的速度为10-40块/h。

25.本实用新型的有益技术效果:本实用新型实现了碳电极全自动清理,收集清理粉尘和掉落的填充料,系统运行稳定,现场干净整洁,实现碳电极自动清理无人化、清洁生产。

附图说明

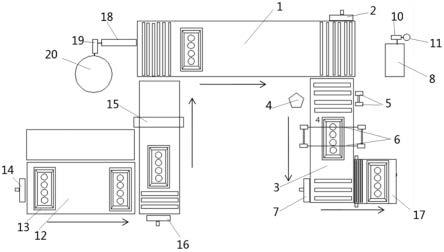

26.图1为本实用新型的结构示意图。

27.图2为本实用新型上线准备装置结构示意图。

28.图3为图2的侧视图。

29.图4为本实用新型的部分结构示意图。

30.图5为本实用新型的输送装置的结构示意图,

31.图6为本实用新型的深度清理装置的结构示意图。

32.图7为本实用新型的表面清理装置及输出装置的结构示意图。

33.图8为本实用新型的收尘装置收尘流程示意图。

34.图9为本实用新型的填充料输送流程图。

具体实施方式

35.下面结合附图和具体实施方式对本实用新型进行详细说明。

36.如图1-7所示,一种碳电极自动清理系统,包括:上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置、收尘装置、存料装置、plc控制装置。

37.上线准备装置与表面预清理装置的进料端连接;具体地,上线准备装置包括:支座12、存放架13、第二推出机构14,存放架13设置在支座12上,第二推出机构14设置在支座12的一端;存放架为矩形筐,平放在支座上;上线准备装置还包括设置在支座12上方与支座活动连接的收尘罩;

38.表面预清理装置包括清理装置15,以及设置在清理装置15进料端的第三推出机构16,表面预清理装置的清理装置进料端与上线准备装置的支座12连接;

39.输送装置包括第一输送机1,第一输送机1的进料端与表面预清理装置的出料端连接,第一输送机1的出料端设有推块机构2;第一输送机1为板链或者辊道输送机;

40.深度清理装置包括:第二输送机3、智能清理机器人4、工业相机5、翻转机构6;第二输送机3的进料端与第一输送机1的出料端连接,智能清理机器人4设置在第二输送机3进料端的一侧,工业相机5设置在第二输送机3进料端的另一侧,工业相机5底部设有支架,工业相机5与智能清理机器人4位置相对;翻转机构6包括液压式旋转油缸和与液压式旋转油缸连接的夹头(可以为两根平行杆组成),夹头设置在第二输送机3的输送带上方,液压式旋转油缸底部设有支座,位于夹头底部设有压缩空气喷嘴,喷嘴连接供气装置;第二输送机3的出料端设有第一推出机构7;在第二输送机3上方设置有固定连接的收尘罩;智能清理机器人4配套清理机头、机器人控制柜、管线包等,清理机头利用液压、电动、压缩风等做动力,清理机头旋转或震动冲击打掉粘附在焙烧后碳电极表面的填充料,清理机头能全面适应平面、斜面、圆弧、凹孔、斜槽等清理需求,刀具能自动调心和摆动防止卡阻损坏变形,智能清理机器人可根据不同规格需求自动更换清理机头,清理机头工作部位为耐磨的金刚石、硬质合金等耐磨材质,智能清理机器人按系统指令和轨迹运行,带动清理机头刮削碳电极表面的填充料,达到碳电极清理效果和效率;第二输送机3为辊道输送机;翻转机构6用于配合智能清理机器人4作业,夹持碳电极进行翻转抖落表面松散填充料,具体通过液压式旋转油缸推动夹头夹紧碳电极后旋转180

°

,再通过底部压缩空气喷嘴吹扫干净表面松散填充料。

41.表面清理装置的进料端与第二输送机3的出料端连接,表面清理装置包括清理装

置15;

42.输出装置与表面清理装置的出料端连接,具体地,输出装置包括第三输送机17,第三输送机17的进料端与表面清理装置的出料端连接,第三输送机为辊道输送机或板链输送机。

43.收尘装置包括布袋收尘器8、收尘管9、引风机10、烟囱11;布袋收尘器8的一侧设有的多个进风口与多根收尘管9的一端连接、顶部设有的出风口与引风机10的进风口连接,引风机10的出风口与烟囱11连接。

44.存料装置包括设置在上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置下方的存料输送机18,存料输送机18的两侧均设有挡板,存料输送机18的出料端与斗式提升机19的进料端连接,斗式提升机19的出料端与料仓20的进料口连接;存料输送机18为刮板输送机、螺旋输送机、皮带运输机或者振动输送机。

45.上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置、收尘装置、存料装置均与plc控制装置连接。

46.上线准备装置的收尘罩与收尘装置的收尘管9的另一端连接;表面预清理装置和表面清理装置均包括设置在清理装置15上方通过固定连接方式连接的收尘罩,表面预清理装置和表面清理装置的收尘罩均与收尘装置的收尘管9的另一端连接;深度清理装置的收尘罩与收尘装置的收尘管9的另一端连接。

47.推块机构2、第一推出机构7、第二推出机构14、第三推出机构16结构相同,均包括依次连接的动力装置、转轴以及方形推板,其中动力装置为液压动力或者机械动力的电机。

48.清理装置15包括操作台以及设置在操作台上的清理机构,清理机构为动力清理机构或者非动力清理机构。其中,动力清理机构包括动力装置,以及与动力装置连接的刮刀或钢丝刷,动力装置为气动马达或者液压马达。气动马达为采用压缩空气做动力源。动力装置转动时带动刮刀或者钢丝刷高速旋转,刮刀或钢丝刷在旋转过程中把碳电极表面粘附的物料清理干净。

49.采用动力清理机构主动清理时是碳电极固定不动,用动力装置带动刮刀或钢丝刷来清理碳电极表面。采用非动力清理机构清理时是将刮刀固定在支架上,推出机构推动碳电极过程中用刮刀清理碳电极表面。

50.一种采用上述装置的碳电极自动清理方法,包括:用天车或叉车等转运工具将碳电极21运送到上线准备装置的存放架13上,存放架13在液压或机械动力作用下倾倒90

°

,存放架平放在支座12上;通过plc控制装置控制,第二推出机构14将碳电极推出至表面预清理装置,推出的速度为3-10块/min,第三推出机构16将碳电极推出经过清理装置15对碳电极进行初步表面清理,清理的速度为1-6块/min,然后经第一输送机1皮带输送至第一输送机1的出料端,推块机构2将碳电极推出至深度清理装置的第二输送机3的进料端,同时存留碳电极,确保连续稳定为深度清理装置提供待清理碳电极;plc控制装置接收工业相机5的3d扫描成像信息,自动识别碳电极位置、表面状况,系统识别待清理区域,优化运动轨迹和清理速度,全方位无死角自动清理,配合智能清理机器人4带动清理刀头自动对经过初步表面清理的碳电极表面粘附填充料进行深度清理,深度清理的速度为10-40块/h,然后在推块机构2推力作用下进入翻转机构6的下面,翻转机构6夹持碳电极并翻转使其表面松散填充料掉落干净,经第二输送机3皮带输送至出料端,再经第一推出机构7推出至表面清理装置,清

理装置15对碳电极进行再次表面清理,清理的速度为1-6块/min,最后通过输出装置的第三输送机17输出,碳电极在第三输送机17上排列整齐,用天车或叉车等转运工具转移到堆垛区,进行临时存放。

51.进一步地,采用收尘装置收集上线准备装置、表面预清理装置、深度清理装置、表面清理装置排出的粉尘,净化排空,收尘流程如图8;采用存料装置的存料输送机18收集上线准备装置、表面预清理装置、输送装置、深度清理装置、表面清理装置、输出装置掉落的填充料,经斗式提升机19运至密闭的料仓20,输送流程如图9。

52.初步表面清理和再次表面清理的方式为主动清理方式或被动清理方式,其中,主动清理方式是采用动力清理机构将碳电极表面清理干净;被动清理方式是采用非动力清理机构,碳电极靠第三推出机构16推动力经过该机构时把表面清理干净。

53.实施例1

54.4台预焙阳极焙烧炉,年生产块数522728块,每台焙烧炉配置1套碳电极自动清理系统,按照上述方法进行清理,每套系统日清理阳极块358块,按每天3班生产清理阳极块,时清理阳极块15块/h。

55.每套全自动碳电极清理系统深度清理效率20块/h,阳极块侧面、碳碗、碗内斜槽、顶面、倒角等全部由智能清理机器人来完成,底部和底部倒角由清理装置来完成,阳极块清理后达到质量标准要求。

56.碳电极自动清理系统连续运行清理阳极块,粘附填充料较少的清理快,粘附填充料较多的清理慢,整体平均清理效率20块/h,清理过程不需人工配合,阳极块表面、碳碗、碗内斜槽、底部和底部倒角清理干净,达到阳极块质量标准。

57.实施例2

58.阳极块表面粘附填充料较多,粘结强度较大,智能清理机器人对阳极块6个面全部清理,采用2套碳电极自动清理系统,按照上述方法进行清理,每套碳电极清理系统日清理阳极块720块,按每天2班生产清理阳极块,时清理阳极块22.5块/h。

59.清理工作量大时,每套碳电极自动清理系统可配置2台智能机器人,深度清理效率25块/h,阳极块顶面、碳碗、碗内斜槽、顶部倒角等全部由1台智能清理机器人带动清理机头清理,阳极侧面、底面、侧面和底面倒角用另1台智能清理机器人带清理机头清理,阳极块清理后达到质量标准要求。

60.碳电极自动清理系统连续运行清理阳极块,粘附填充料较多以及阳极块规格品种更换时,智能清理机器人自动更换清理机头,整体平均清理效率28块/h,清理过程不需人工配合,阳极块表面、碳碗、碗内斜槽等粘附的填充料清理干净,阳极块底部和底部倒角也清理干净,达到阳极块质量标准。

61.以上所述的仅是本实用新型的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本实用新型所提供的技术启示下,还可以做出其它等同改进,均可以实现本实用新型的目的,都应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1