一种烟气余热利用与脱硫废水零排放耦合的系统的制作方法

1.本实用新型涉及节能环保领域,具体涉及一种烟气余热利用与脱硫废水零排放耦合的系统。

背景技术:

2.锅炉烟气在进行湿法脱硫过程中,为了防止浆液中可溶解氯离子和细小的灰尘颗粒浓度富集过高,需要定时从吸收塔排出一定量的脱硫废水,以维持脱硫装置中物料平衡。湿法脱硫废水的杂质主要来自烟气、脱硫剂和脱硫工艺用水,烟气的杂质来源于煤的燃烧,脱硫剂的杂质来源于石灰石的溶解。煤中含有包括重金属在内的多种元素,这些元素在燃烧后生成多种化合物,一部分化合物随炉渣排出炉膛,另外一部分随烟气进入脱硫装置吸收塔,溶解于吸收浆液中,并且在吸收浆液循环过程中不断浓缩,导致脱硫废水中的杂质含量很高。脱硫废水含有的杂质主要为固体悬浮物、过饱和亚硫酸盐、硫酸盐、氯化物以及微量重金属,其中重金属为国家环保标准中要求严格控制的第一类污染物。目前,常规脱硫废水处理工艺为中和、反应、絮凝及沉淀处理,通过加入药剂使脱硫废水中的重金属及其他悬浮杂质沉淀下来,得以去除。沉淀的污泥经脱水后形成泥饼运至厂外。

3.常规脱硫废水处理工艺只能除去脱硫废水中含有的重金属及其他悬浮杂质,无法除去水中的氯离子、钠离子等溶解性离子。电厂脱硫废水的高含盐量导致其处理后只能回用于煤灰系统。因此,现在大部分火电厂脱硫废水是通过将其回用于煤、灰系统达到“零排放”。而部分电厂由于要进行节水及灰渣的综合利用而采用干式除灰渣方式,导致脱硫废水回用受到限制;加上煤场喷洒用水量的限制,导致脱硫废水很难全部在厂内得到回用。

4.随着国家对环保要求的提高,新建燃煤电厂逐步要求达到脱硫废水“零排放”。近些年,国内一些研究机构和电厂已对不同的脱硫废水“零排放”技术路线进行了尝试和应用,包括“预处理+膜浓缩+蒸发结晶器”技术路线、“利用烟气余热浓缩和蒸发”技术路线、“主烟道或旁路烟道直接蒸发”、“烟气混合蒸发”等技术路线。其中“利用烟气余热浓缩和蒸发”技术路线具有投资适中、运行成本低、占地较小等优点,成为业内关注的重点技术路线,但其侧重点是脱硫废水工艺以及对外部热源的需求。

5.目前,大部分火电厂均设置了烟气余热利用系统,通过低温省煤器将烟气余热加热凝结水,从而提高机组热经济性。而“利用烟气余热浓缩和蒸发”技术路线也是需要烟气余热的。但目前尚未做到烟气余热利用系统和脱硫废水“零排放”系统的统筹考虑、系统间的相互协调等,也是人们急需解决的问题。

技术实现要素:

6.为解决上述问题,本实用新型提供一种烟气余热利用与脱硫废水零排放耦合的系统,利用烟气余热来加热从回热系统主凝结水管道引出的凝结水,升温后的凝结水进入蒸汽发生器,将一定流量、一定压力的闭式循环水加热成蒸汽,降温后的凝结水返回至回热系统主凝结水。而蒸汽发生器产生的蒸汽进入脱硫废水蒸发浓缩系统用于浓缩脱硫废水,蒸

汽冷凝后返回蒸汽发生器,形成闭式循环,而脱硫废水蒸发浓缩系统产生的浓缩废水进入脱硫废水浓缩液处理系统进行处理。实现烟气余热利用系统和脱硫废水零排放系统相互耦合和协调,达到节能、节水、环保多重效益。

7.本实用新型所采用的技术手段如下所述。

8.本实用新型关于一种烟气余热利用与脱硫废水零排放耦合的系统,其包含凝结水回热系统、脱硫废水处理系统、烟气余热利用系统;

9.该凝结水回热系统在凝结水母管上顺次包含冷水出水口、热水出水口以及回水口,且该冷水出水口、该热水出水口和该回水口均与凝结水管道连接,分别与冷水出水口和热水出水口相连的凝结水管道于出水混合口处汇合,该低温省煤器与出水混合口相连的凝结水管道上设有回水入口;

10.该烟气余热利用系统包含scr系统、fgd系统;该scr系统与fgd系统之间通过由scr系统到fgd系统烟气走向的烟气管道相连接;该烟气管道上依次设置有该空气预热器、该除尘器;

11.该脱硫废水处理系统包含蒸汽发生器、脱硫废水蒸发浓缩系统、脱硫废水浓缩液处理系统;该蒸汽发生器与该脱硫废水蒸发浓缩系统之间通过循环水管道相连接;该脱硫废水蒸发浓缩系统的浓缩废水出水口与该脱硫废水浓缩液处理系统的浓缩废水入水口相连接;该脱硫废水蒸发浓缩系统的废水入口与废水管道相连接;该脱硫废水浓缩液处理系统设置于该烟气管道的烟气支路管道上;该脱硫废水浓缩液处理系统至少与该空气预热器并联;与该脱硫废水浓缩液处理系统相连的烟气支路管道,与烟气管道相连接于烟气汇合口;

12.烟气管道上还设置有至少1个低温省煤器,其设置于除尘器32的入口和/或出口处,所述凝结水管道依次经过该低温省煤器和该蒸汽发生器后返回回水口,该凝结水管道于该低温省煤器内与该烟气管道进行换热;该凝结水管道于该蒸汽发生器内与该循环水管道进行换热。

13.优选的,该蒸汽发生器与回水口相连的凝结水管道上设置有回水出口;该回水出口与该回水入口通过回水管道相连接。

14.优选的,该低温省煤器的高温凝结水出口通过凝结水管道与回水口相连接;该低温省煤器与该回水口上另设有一支路管道,该支路管道经过该蒸汽发生器后与该回水入口相连接。

15.优选的,该低温省煤器与该蒸汽发生器之间的凝结水管道上设置有第二低温省煤器,且该第二低温省煤器同时也设置于该低温省煤器与该烟气汇合口之间的该烟气管道上;该凝结水管道于该第二低温省煤器内与该烟气管道进行换热。

16.优选的,该空气预热器与该烟气汇合口之间的烟气管道上设置有除尘器,该脱硫废水浓缩液处理系统与该烟气汇合口之间的烟气支路管道上设置有第二除尘器。

17.优选的,该脱硫废水浓缩液处理系统设置有废渣出口;该废渣出口与渣仓通过管道连接。

18.优选的,该烟气余热利用系统还包含引风机,当该低温省煤器设置于除尘器的出口处时,该引风机设置于该除尘器与该低温省煤器之间的烟气管道上;当该低温省煤器设置于除尘器的入口处时,该引风机设置于该除尘器出口处的烟气管道上。

19.本实用新型所产生的有益效果:

20.1、烟气余热利用系统和脱硫废水零排放系统相互耦合,协调性好,便于调节;

21.2、脱硫废水零排放系统利用一部分烟气余热,剩余的烟气热量通过凝结水返回至回热系统,提高了机组热经济性;同时,进入脱硫系统的原烟气温度进一步降低,脱硫耗水量降低,达到了节能、节水、环保多重效益。

22.3、脱硫废水先经过浓缩,再利用高温烟气进行蒸发,大大降低了对高温烟气的消耗和对锅炉效率的影响。

23.4、高温烟气经利用后的处理方式可视粉煤灰综合利用情况确定,形式灵活。此部分高温含尘烟气经利用后可进行单独除尘,再返回主烟道,从而避免对粉煤灰综合利用造成影响。

附图说明

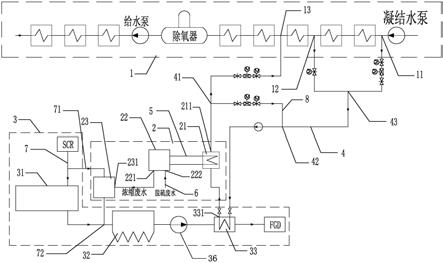

24.图1为本实用新型的第一实施例的系统结构示意图。

25.图2为本实用新型的第二实施例的系统结构示意图。

26.图3为本实用新型的第三实施例的系统结构示意图。

27.图4为本实用新型的第四实施例的系统结构示意图。

28.图5为本实用新型的第五实施例的系统结构示意图。

29.图6为本实用新型的第六实施例的系统结构示意图。

30.图号说明:凝结水回热系统1、脱硫废水处理系统2、烟气余热利用系统3、凝结水管道4、循环水管道5、废水管道6、烟气管道7、回水管道8、冷水出水口11、热水出水口12、回水口13、蒸汽发生器21、脱硫废水蒸发浓缩系统22、脱硫废水浓缩液处理系统23、空气预热器31、除尘器32、低温省煤器33、第二低温省煤器34、第二除尘器35、引风机36、回水出口41、回水入口42、出水混合口43、烟气支路管道71、烟气汇合口72、烟气汇合口73、浓缩废水出水口221、废水入口222、浓缩废水入水口231、废渣出口232、高温凝结水出口331。

具体实施方式

31.如图1所示为本实用新型的第一实施例的系统结构示意图,包含凝结水回热系统1、脱硫废水处理系统2、烟气余热利用系统3。

32.该凝结水回热系统1在凝结水母管上顺次包含冷水出水口11、热水出水口12以及回水口13,且该冷水出水口11、该热水出水口12和该回水口13均与凝结水管道4连接,与该冷水出水口11、该热水出水口12相连接的凝结水管道4于出水混合口43处汇合,冷水出水口11和热水出水口12出来的冷水与热水于出水混合口43出进行混合,通过调节冷水出水口11和热水出水口12的出水阀门来控制冷水与热水的出水量,从而达到控制出水混合口43处出水温度的目的,从出水混合口43处出来的凝结水经过蒸汽发生器21和低温省煤器33后返回回水口13。

33.该烟气余热利用系统3包含scr系统、fgd系统,该scr系统与fgd系统之间通过由scr系统到fgd系统烟气走向的烟气管道7相连接,该烟气管道7上依次设置有该空气预热器31、该除尘器32、引风机36以及低温省煤器33,该空气预热器31和该除尘器32进一步对烟气管道7内部的烟气进行加热、除尘处理,而后在低温省煤器33中,该烟气管道7与该凝结水管

道4进行换热,进一步的对凝结水管道4内的凝结水进行加热,并对烟气管道7内的烟气进行降温,而降温后的烟气进入fgd系统进行处理。

34.该脱硫废水处理系统2包含蒸汽发生器21、脱硫废水蒸发浓缩系统22、脱硫废水浓缩液处理系统23,该蒸汽发生器21与该脱硫废水蒸发浓缩系统22之间通过循环水管道5相连接,经过加热的凝结水通过凝结水管道4于该蒸汽发生器21内与该循环水管道5内的闭式循环水进行换热,将一定流量、一定压力的闭式循环水加热成蒸汽。该蒸汽发生器21与回水口13相连的凝结水管道4上设置有回水出口41,该低温省煤器33与出水混合口43相连的凝结水管道4上设有回水入口42,,该回水出口41与该回水入口42通过回水管道8相连接,经过蒸汽发生器21后降温的凝结水返回回水口13前,会分为两个流向,一路会直接返回回水口13,而另一路会通过回水管道8流向出水混合口43与低温省煤器33之间凝结水管道4,与其内部的凝结水混合,根据实际需求,通过阀门控制流量,可以进一步的调节凝结水的温度。

35.该脱硫废水蒸发浓缩系统22的浓缩废水出水口221与该脱硫废水浓缩液处理系统23的浓缩废水入水口231相连接,该脱硫废水蒸发浓缩系统22的废水入口222与废水管道6相连接,废水通过废水管道6进入到脱硫废水蒸发浓缩系统22中进行处理,而循环水管道5内的循环水在蒸汽发生器21中形成的蒸汽在脱硫废水蒸发浓缩系统22中用于废水浓缩脱硫,而后该蒸汽降温液化成液体通过循环水管道5返回到蒸汽发生器21中再一次的加热成蒸汽,而浓缩后的废水进入到脱硫废水浓缩液处理系统23中。该脱硫废水浓缩液处理系统23设置于该烟气管道7的烟气支路管道71上,该脱硫废水浓缩液处理系统23与该空气预热器31并联,与该脱硫废水浓缩液处理系统23相连的烟气支路管道71,与烟气管道7相连接于烟气汇合口72,脱硫废水浓缩液处理系统23利用了scr系统产生的高温烟气的热量将浓缩后的废水蒸发处理,而烟气支路管道71中的烟气于烟气汇合口72处与烟气管道7内的高温烟气混合。

36.如图2所示为本实用新型的第二实施例的系统结构示意图,图2与图1相比,其相同部分在这里不在描述,其区别在于,该低温省煤器33的高温凝结水出口331通过凝结水管道4与回水口13相连接,该低温省煤器33与该回水口13之间的凝结水管道4上另设有一支路管道,该支路管道经过该蒸汽发生器21后与该回水入口42相连接,在蒸汽发生器21内换热后,该支路管道内的凝结水返回到出水混合口43与低温省煤器33之间凝结水管道4,与凝结水管道4内的凝结水混合。第二实施例相对于第一实施例,返回凝结水回热系统1的凝结水温度略高于第一实施例,但控制逻辑略复杂

37.如图3所示为本实用新型的第三实施例的系统结构示意图,相对第一实施例,其区别在于,在烟气管道7上该低温省煤器33设置于除尘器32的入口处。第三实施例中,进入除尘器32的烟气温度降低,有利于烟尘的收集,同时降低了引风机36的烟气量,降低了引风机36电耗。但无法利用引风机36温升的烟气余热量。

38.如图4所示为本实用新型的第四实施例的系统结构示意图,相对第一实施例,其区别在于,该低温省煤器33与该蒸汽发生器21之间的凝结水管道4上设置有第二低温省煤器34,且该第二低温省煤器34同时也设置于该低温省煤器33与该烟气汇合口72之间的该烟气管道7上,该凝结水管道4于该第二低温省煤器34内与该烟气管道7进行换热。第三实施例中,凝结水经过了两次加热处理后再进入蒸汽发生器21中于循环水换热,此实施例,进入除尘器32的烟气温度降低,有利于烟尘的收集,同时降低了引风机36的烟气量,降低了引风机

36电耗,可利用引风机36温升的烟气余热量,进一步提高机组热经济性。

39.如图5所示为本实用新型的第五实施例的系统结构示意图,其区别在于,该空气预热器31与该烟气汇合口72之间的烟气管道7上设置有除尘器32,该脱硫废水浓缩液处理系统23与该烟气汇合口72之间的烟气支路管道71上设置有第二除尘器35。此实施例中,经过脱硫废水浓缩液处理系统23后的含盐粉尘被第二除尘器35单独收集,不会进入除尘器32,从而不会对除尘器32收集的粉煤灰综合利用造成影响。

40.如图6所示为本实用新型的第六实施例的系统结构示意图,其区别在于,该脱硫废水浓缩液处理系统23设置有废渣出口232,该废渣出口232与渣仓通过管道连接。此实施例中,脱硫废水浓缩液处理系统23可利用脱硫系统压滤机,回收滤饼,脱硫废水浓缩液再采用高温烟气蒸发工艺或排至渣仓,此方案下脱硫废水浓缩液处理方式简单、灵活,可根据环保排放的要求选择压滤机后的脱硫废水浓缩液的处理方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1