一种甘油废液回收装置的制作方法

1.本实用新型属于废液回收装置技术领域,具体涉及一种甘油废液回收装置。

背景技术:

2.丙三醇又名甘油,其属于一种有机物,在工业生产、日用品、医疗行业均有广泛应用,而甘油在生产过程中,往往会伴随大量的废液产出,为了保护环境和节约资源,需要对这些废液进行处理以便于回收或达到排放要求。

3.其中对甘油废液进行气浮处理是尤为重要的一步,而为了能够有效地使得废液中的杂质与气泡粘附,通常在对废液进行气浮处理前会添加混凝剂并配合搅拌设备以使得杂质脱稳,但一般的搅拌设备在对废水进行搅拌时,其搅拌效果并不佳,废水的转动方向与搅拌轴的搅拌方向相同,这样不能够满足于废水凝聚阶段需水流能够产生激烈湍流的要求,从而造成絮凝物的生成缓慢或生成不完全,不利于甘油废液的回收处理。

技术实现要素:

4.本实用新型的目的是:旨在提供一种甘油废液回收装置,能够在对甘油废液进行回收处理过程中,在添加混凝剂后对废液进行有效的混合搅拌,促使废液能够产生激烈的湍流,以利于絮凝物的生成。

5.为实现上述技术目的,本实用新型采用的技术方案如下:

6.一种甘油废液回收装置,包括反应罐、电机和控制面板,所述控制面板与外界电源电性连接,所述反应罐内还设有搅拌机构;

7.所述搅拌机构包括主动搅拌组和四组从动搅拌组,所述主动搅拌组包括旋转接头、主轴、圆板以及若干第一搅拌叶,所述电机设于所述反应罐上端中部,所述旋转接头设于所述反应罐内上端,并与所述电机的输出轴传动连接,所述主轴与所述旋转接头的另一端传动连接,所述圆板固定设于所述主轴上侧,并与所述反应罐密封转动连接,若干所述第一搅拌叶均匀设于所述主轴侧面,且均位于所述圆板下侧,所述主轴还设有与所述旋转接头相匹配的喷洒组件;

8.四组所述从动搅拌组呈环形分布设于所述圆板,所述从动搅拌组包括从动轴、传动齿轮以及若干第二搅拌叶,所述从动轴与所述圆板转动连接并贯穿所述圆板上端,所述传动齿轮固定设于所述从动轴上端,若干所述第二搅拌叶均匀设于所述从动轴侧面,且均位于所述圆板下侧,所述反应罐内还设有内齿环,所述内齿环设于所述反应罐内上端与所述圆板之间,且与所述传动齿轮啮合匹配。

9.所述喷洒组件包括进液管,所述进液管一端与所述旋转接头连接,另一端贯穿所述反应罐上端,所述主轴设有与所述旋转接头相连通的输液通道,若干所述第一搅拌叶均设有与所述输液通道相连通的分液通道,若干所述第一搅拌叶均设有与所述分液通道连通的喷头;进液管用于注入反应所需的混凝剂溶液,输液通道和分液通道配合旋转接头用于输送溶液,喷头用于将混凝剂溶液喷出。

10.所述第一搅拌叶的所述喷头为单向喷头,且所述喷头朝向垂直于所述反应罐的高度方向;单向喷头能够防止废液反应产生的絮凝物通过喷头流入分液通道内。

11.所述圆板下端对称设有两个刮板,两个所述刮板均与所述反应罐的内壁贴合匹配;刮板能够在对反应罐内进行清理时,将反应罐内壁较为顽固的杂质刮下,便于对反应罐的清理。

12.所述反应罐侧面上侧设有进液口,所述反应罐下侧设有排液管和支架,所述排液管设有电磁阀,所述电磁阀与所述控制面板电性连接;进液口用于注入废液,排液管用于排出搅拌完毕的废液,电磁阀用于控制通断,支架起到支撑的作用。

13.这样通过主动搅拌组和从动搅拌组的配合,能够在对甘油废液进行回收处理时,有效地对废液进行混合搅拌,并且通过从动搅拌组的作用,能够起到扰乱废液流动方向的作用,从而使得废液在搅拌时能够产生更加激烈的湍流,更加利于絮凝物的生成。

附图说明

14.本实用新型可以通过附图给出的非限定性实施例进一步说明。

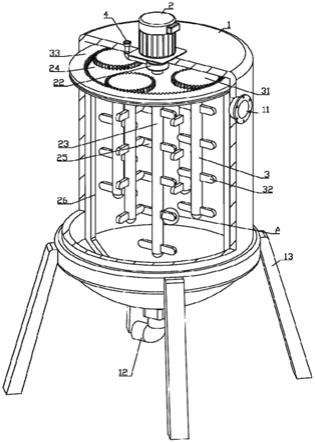

15.图1为本实用新型一种甘油废液回收装置实施例的结构示意图。

16.图2为本实用新型一种甘油废液回收装置实施例的结构剖视图一。

17.图3为图2中a处的放大示意图。

18.图4为本实用新型一种甘油废液回收装置实施例的结构剖视图二。

19.图5为图4中b处的放大示意图。

20.反应罐1、进液口11、排液管12、电磁阀121、支架13、电机2、控制面板21、旋转接头22、主轴23、圆板24、第一搅拌叶25、刮板26、从动轴3、传动齿轮31、第二搅拌叶32、内齿环33、进液管4、输液通道41、分液通道42、喷头43。

具体实施方式

21.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

22.如图1

‑

5所示,一种甘油废液回收装置,包括反应罐1、电机2和控制面板21,控制面板21与外界电源电性连接,反应罐1内还设有搅拌机构;

23.搅拌机构包括主动搅拌组和四组从动搅拌组,主动搅拌组包括旋转接头22、主轴23、圆板24以及若干第一搅拌叶25,电机2设于反应罐1上端中部,旋转接头22设于反应罐1内上端,并与电机2的输出轴传动连接,主轴23与旋转接头22的另一端传动连接,圆板24固定设于主轴23上侧,并与反应罐1密封转动连接,若干第一搅拌叶25均匀设于主轴23侧面,且均位于圆板24下侧,主轴23还设有与旋转接头22相匹配的喷洒组件;

24.四组从动搅拌组呈环形分布设于圆板24,从动搅拌组包括从动轴3、传动齿轮31以及若干第二搅拌叶32,从动轴3与圆板24转动连接并贯穿圆板24上端,传动齿轮31固定设于从动轴3上端,若干第二搅拌叶32均匀设于从动轴3侧面,且均位于圆板24下侧,反应罐1内还设有内齿环33,内齿环33设于反应罐1内上端与圆板24之间,且与传动齿轮31啮合匹配。

25.在对废液进行回收处理时,先将甘油废液注入反应罐1中,注入完成后即可通过控制面板21开启电机2对废液进行搅拌,同时通过喷洒组件将混凝剂注入反应罐1的废液中进

行反应,当电机2启动时将动力传输给旋转接头22,旋转接头22带动主轴23转动,从而通过主轴23的转动带动若干第一搅拌叶25运动,这样即可对反应罐1内的废液进行初步的搅拌,旋转接头22在不影响主轴23转动的前提下,还能够为喷洒组件提供混凝剂溶液;

26.当主轴23转动时由于圆板24与主轴23固定连接,因此与圆板24连接的四个从动搅拌组在与内齿环33配合下,也将对反应罐1内的废液进行搅拌,当圆板24转动时,从动轴3将以主轴23为轴心产生公转,这样除了通过主轴23对反应罐1中部位置的废液进行搅拌以外,还能够对反应罐1内外侧位置进行搅拌,当从动轴3在公转时,由于从动轴3上端与传动齿轮31固定连接,而传动齿轮31又与内齿环33啮合,因此在内齿环33的带动下传动齿轮31将自转,从而带动从动轴3自转,配合第二搅拌叶32,使得从动轴3围绕主轴23进行公转搅拌的同时,从动轴3自身还会自转起到进一步的搅拌效果,且从动轴3的转动方向与主轴23的转动方向相反,这样能够起到扰乱废液流动方向的效果,从而使得废液能够产生更加强烈的湍流,更加利于絮凝物的生成,同时圆板24与反应罐1密封转动连接,因此能够防止在废液搅拌的过程中,废液飞溅影响其他部件的运行;

27.这样通过主动搅拌组和从动搅拌组的配合,能够在对甘油废液进行回收处理时,有效地对废液进行混合搅拌,并且通过从动搅拌组的作用,能够起到扰乱废液流动方向的作用,从而使得废液在搅拌时能够产生更加激烈的湍流,更加利于絮凝物的生成。

28.喷洒组件包括进液管4,进液管4一端与旋转接头22连接,另一端贯穿反应罐1上端,主轴23设有与旋转接头22相连通的输液通道41,若干第一搅拌叶25均设有与输液通道41相连通的分液通道42,若干第一搅拌叶25均设有与分液通道42连通的喷头43;在对甘油废液进行回收处理时,可将混凝剂溶液通过进液管4泵入旋转接头22,旋转接头22将溶液注入主轴23的输液通道41,溶液再输入分液通道42,最后通过与分液通道42连通的喷头43喷入废液中,配合主轴23的转动,相较于一般的集中投放,能够使得混凝剂容易更加均匀、迅速地注入废液中,并且由于第一搅拌轴均匀地分布与主轴23侧面,因此能够在短时间内注入废液中的各个高度位置,促进对废液的处理效果和效率。

29.第一搅拌叶25的喷头43为单向喷头,且喷头43朝向垂直于反应罐1的高度方向;喷头43为单向喷头能够防止废液反应产生的絮凝物通过喷头43流入分液通道42内,由于喷头43朝向垂直于反应罐1的高度方向,这样在对反应罐1内进行清理时,可将清理用的水通过进液管4注入,通过同样的方式被喷头43喷出,且能够集中喷向反应罐1的内壁,从而将反应罐1内壁附着的残液、残渣清理冲下。

30.圆板24下端对称设有两个刮板26,两个刮板26均与反应罐1的内壁贴合匹配;刮板26能够在对反应罐1内进行清理时,将反应罐1内壁较为顽固的杂质刮下,便于对反应罐1的清理。

31.反应罐1侧面上侧设有进液口11,反应罐1下侧设有排液管12和支架13,排液管12设有电磁阀121,电磁阀121与控制面板21电性连接;进液口11用于注入废液,排液管12用于排出搅拌完毕的废液,电磁阀121用于控制通断,支架13起到支撑的作用。

32.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1