一种丙烯腈废液处理系统的制作方法

1.本实用新型涉及工业水处理技术领域,更具体的,涉及一种丙烯腈废液处理系统。

背景技术:

2.丙烯腈作为一种重要的化工原料,在abs塑料、丁腈橡胶、丙烯酰胺、腈纶纤维和合成树脂等化工产品制造领域有着广泛的应用。

3.目前丙烯腈生产工艺采用经典丙烯氨氧化法(sohio法),以丙烯、氨气和空气为主要原料,在一定反应条件和催化剂作用下,生产丙烯腈,副产物主要为乙腈和氢氰酸。

4.在丙烯腈生产过程中,会产生一种高浓度含氰废液,其水质成份复杂,污染物浓度高,含多种有机物和聚合物,生物毒性大。经初步分析,废水中通常含有丙烯腈、乙腈、氢氰酸、丙烯醛、乙醛、丙烯酰胺、丙酮氰醇、丙烯酸甲酯、硫酸盐、重组分以及大量的聚合物,cod含量高达20万mg/l以上,同时腈化物含量高是丙烯腈生产废水的一个重要特征,它们对微生物有很强的毒性和抑制作用,直接将其排入生化处理系统会对系统造成很大的伤害;且总氮含量高是丙烯腈废水的另一个显著特点,在所有污染物中约占20%。丙烯腈废水中的聚合物主要来自于腈类物质的低分子聚合物和共聚物,这些聚合物在水中一般以胶体或溶解形式存在,难以水解和被微生物利用,因此无法无法采用常规处理技术进行处理。由于丙烯腈废水的高危害性和难处理性,寻求合适的处理方法成为当今国内外公认的难题之一。

5.主要水质数据

6.项目phcodcrnh4+-ncn-ss单位无量纲mg/lmg/lmg/lmg/l数值6-82

×

105~3

×

10

53×

104~4

×

1042000~3000-

技术实现要素:

7.本实用新型的目的在于提供一种丙烯腈废液处理系统,以解决现有技术存在的问题中的至少一个。

8.为达到上述目的,本实用新型采用下述技术方案:

9.一种丙烯腈废液处理系统,包括:

10.高沸物分离模块,通过第一设定蒸发温度将待处理丙烯腈废液分离形成高沸点组分和低沸点组分;

11.低沸物分离模块,通过第二设定蒸发温度将所述低沸点组分分离形成水组分和有机组分;

12.高沸点组分处理模块,通过离心方式将所述高沸点组分分离形成沉淀组分和非沉淀组分;其中所述沉淀组分以填埋方式处理;

13.深度处理模块,对所述水组分进行深度处理,得到达标水;

14.残液处理模块,对所述非沉淀组分进行分离,得到油相组分和非油相组分,所述非油相组分被焚烧后排放。

15.在优选的实施方式中,还包括预处理模块,所述预处理模块包括:缓冲罐和过滤器,待处理丙烯腈废液通过所述缓冲罐入口进入缓冲罐,所述缓冲罐出口与过滤器进口相连接。

16.在优选的实施方式中,所述高沸物分离模块包括:

17.一效分离器、二效分离器、一效蒸发器、二效蒸发器、第一凝液罐、第二凝液罐和第一冷凝器;待处理丙烯腈废液通过一效蒸发器下部入口进入一效蒸发器内,一效蒸发器顶部出口和一效分离器中部入口相连接,一效分离器底部出口与一效蒸发器下部入口相连接,一效分离器顶部出口与二效蒸发器顶部入口相连接,二效蒸发器下部入口分别与一效蒸发器下部出口和二效分离器底部出口相连接,二效蒸发器下部出口与第一凝液罐入口相连接,第一凝液罐出口分别于与一效分离器上部入口和二效分离器上部入口相连接,二效分离器顶部出口与第一冷凝器入口相连接,第一冷凝器出口与第二凝液罐入口相连接,第二凝液罐出口与二效分离器上部入口相连接。

18.在优选的实施方式中,所述低沸物分离模块包括:

19.脱低沸分离塔、再沸器、第二冷凝器、低沸罐和产水罐,所述低沸点组分出口与脱低沸分离塔上部入口相连接,脱低沸分离塔上部出口与第二冷凝器顶部入口相连接,第二冷凝器顶部与低沸罐入口相连接,脱低沸分离塔底部出口与再沸器入口相连接,再沸器出口与脱低沸分离塔下部入口相连接,脱低沸分离塔下部出口与产水罐入口相连接。

20.在优选的实施方式中,所述深度处理模块包括:深度处理模块入口、深度处理模块第一出口和深度处理模块第二出口,所述深度处理模块入口与所述水组分相连接,所述深度处理模块第二出口与高沸物分离模块入口相连接。

21.在优选的实施方式中,还包括稠厚器,所述稠厚器入口与高沸点组分出口相连接。

22.在优选的实施方式中,所述残液处理模块入口与稠厚器出口相连接。

23.在优选的实施方式中,所述高沸点组分处理模块与稠厚器相连通。

24.在优选的实施方式中,还包括真空装置,所述真空装置入口分别与高沸物分离模块和低沸物分离模块相连接。

25.在优选的实施方式中,还包括焚烧装置,所述焚烧装置入口分别于残液处理模块出口、真空装置出口以及有机组分出口相连接。

26.本实用新型的有益效果

27.本实用新型提供一种丙烯腈废液处理系统,所述系统包括:高沸物分离模块,通过第一设定蒸发温度将待处理丙烯腈废液分离形成高沸点组分和低沸点组分;低沸物分离模块,通过第二设定蒸发温度将所述低沸点组分分离形成水组分和有机组分;高沸点组分处理模块,通过离心方式将所述高沸点组分分离形成沉淀组分和非沉淀组分;其中所述沉淀组分以填埋方式处理;深度处理模块,对所述水组分进行深度处理,得到达标水;残液处理模块,对所述非沉淀组分进行分离,得到油相组分和非油相组分,所述非油相组分被焚烧后排放;本实用新型提供的系统采用高沸物分离模块和低沸物分离模块,使丙烯腈废液中的重组分污染物留在高沸点组分中,进而达到丙烯腈废液的减量化目的,试验表明可以使得残液量控制在25%-35%之间,然后通过高沸点组分处理模块和残液处理模块,改善高沸点组分燃烧性,回收可利用资源,降低焚烧成本,分离后的水组分采用深度处理模块进一步处理后,实现对水资源的回收利用,进而实现了丙烯氰高浓度含氰废液的彻底处理。

附图说明

28.为了更清楚地说明本实用新型实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

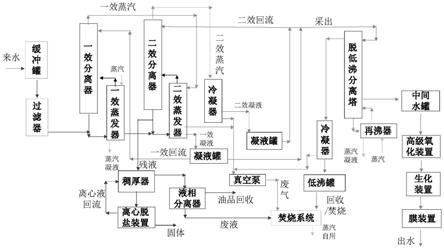

29.图1是本实用新型实施例提供的整体工艺框图。

30.图2是本实用新型实施例提供的高沸物分离系统的结构示意图。

31.图3是本实用新型实施例提供的低沸物分离系统的结构示意图。

32.图4是本实用新型实施例提供的处理装置流程图。

具体实施方式

33.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

34.以下公开内容提供了许多用于实现本实用新型的不同特征的不同实施方式或实例。下面描述了组件和布置的具体实例以简化本实用新型。当然,这些仅仅是实例,而不旨在限制本实用新型。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

35.为了便于理解本技术提供的技术方案,下面先对本技术技术方案的研究背景进行简单说明。

36.目前工业化应用最广泛的方法是焚烧法,由于处理较彻底,易大规模应用,在我国应用较广泛。如吉林石化、上海石化集团公司、安庆石化和齐鲁石化等。但采用废水直接焚烧处理,由于其自身热值较低且含有大量盐分,存在辅助燃料消耗量大和二次污染的问题,处理成本较高。

37.除了焚烧法外,加压水解-生化法在国内也有应用。加压水解法一般在碱性条件下,通过高温高压反应,对丙烯腈生产废水进行预处理,该方法对氰化物去除效果较好,但对聚合物去除效率较低,出水cod及氨氮等污染物无明显降低,进入后续生化处理段前,需要用高倍量的水进行稀释,并用酸中和,同时水中含有高浓度的盐类物质,抑制生物活性,存在最终出水盐含量过高,二次污染环境等问题。

38.其它还有湿式催化氧化法、臭氧催化氧化、生化法和活性炭吸附法等处理方法,但由于该废水成分复杂,其中聚合物和共聚物含量高,同时含有无机盐,造成实际处理效果不理想,且对反应条件、催化剂、设备要求较高,工业推广应用的效果都不甚理想。

39.中国实用新型专利cn102399044a提供了一种丙烯腈生产废水的集成处理方法,丙烯腈生产废水首先进入调节池进行均匀混合,然后进入a/o生化处理池进行生化处理,出水经超滤处理后进入深度处理模块进行深度处理。中国实用新型专利cn103304096a提供了一种臭氧催化耦合生物硝化处理丙烯腈废水的方法,来水首先进入调节池进行水质水量的均衡,再流经预氧化塔和催化氧化塔后,自流入臭氧脱除池去除水中残留的臭氧,经硝化池进

行氨氮的去除,从清水池排出最终产水。

40.上述生化法与物化法联用的处理工艺对于丙烯腈废水实现达标排放起到了明显的促进作用,但目前处理工艺普遍存在对丙烯腈废水特征认识不足、生化系统脱氮功能不完善、生化系统出水缺乏达标保障措施等问题。因此,高效、经济的丙烯腈废水处理技术的研发是目前环境工程领域的研究热点课题之一。

41.基于此,本实用新型一实施例提供一种丙烯腈废液处理系统,包括:

42.高沸物分离模块,通过第一设定蒸发温度将待处理丙烯腈废液分离形成高沸点组分和低沸点组分;

43.具体地,高沸点组分中含有水相、油相及固体盐,低沸点组分中含有大量的水和少量的有机物杂质;高沸物分离模块采用两效或三效蒸发形式,同时由于物料随着蒸发浓缩的进行,会有无机盐及油类物质产生,为防止物料在蒸发器换热面产生结焦及结垢现象,蒸发装置内物料采用强制循环方式进行。

44.低沸物分离模块,通过第二设定蒸发温度将所述低沸点组分分离形成水组分和有机组分;

45.具体地,有机组分被焚烧后排放。

46.高沸点组分处理模块,通过离心方式将所述高沸点组分分离形成沉淀组分和非沉淀组分;其中所述沉淀组分以填埋方式处理;

47.具体地,沉淀组分主要为固体盐,非沉淀组分中含有水和有机物。

48.深度处理模块,对所述水组分进行深度处理,得到达标水;

49.残液处理模块,对所述非沉淀组分进行分离,得到油相组分和非油相组分,所述非油相组分被焚烧后排放。

50.具体地,油相组分可以作为燃料进行回收利用。

51.从上述示例可以知晓,本实施例提供的系统采用高沸物分离模块和低沸物分离模块,,使丙烯腈废液中的重组分污染物留在高沸点组分中,进而达到丙烯腈废液的减量化目的,试验表明可以使得残液量控制在25%-35%之间,然后通过高沸点组分处理模块和残液处理模块,改善高沸点组分燃烧性,回收可利用资源,降低焚烧成本,分离后的水组分采用深度处理模块进一步处理后,实现对水资源的回收利用,进而实现了丙烯氰高浓度含氰废液的彻底处理。

52.可以看出,本实用新型的核心构思在于:针对丙烯腈废水的特点及处理需求,本实用新型提出一种丙烯腈废水处理工艺,首先对该废水进行分离预处理,通过高沸物分离模块和低沸物系统,控制不同阶段蒸发温度及分离参数,减少蒸发分离后凝液中cod和各种污染物含量,使废液中的主要重组分污染物留在蒸发残液中,达到对废液的减量化目的,残液量控制在25-35%,并通过残液处理系统,改善残液燃烧性,回收可利用资源,降低焚烧成本;分离后的凝液进入深度处理系统内进行处理,深度处理系统包括ro膜装置、生化处理装置、高级氧化装置,其中高级氧化装置包括臭氧催化氧化、电化学氧化、fenton工艺等,深度氧化系统包括以上各装置的单独使用或任意工艺组合,最终实现对水资源的回用和达标排放要求。

53.根据丙烯腈废液的情况,本实用新型首先将废液引入缓冲罐中,对水质及水量进行调节,然后经过自清洗过滤器,将其中的残余的催化剂颗粒等物质去除,防止其对后续设

备造成影响;然后进行分离预处理,分离预处理工艺包括高沸物分离模块和低沸物分离系统,高沸物分离模块由多效蒸发分离装置组成,多效蒸发可以为二效至五效蒸发装置,低沸物分离系统为精馏分离装置组成。

54.废液可先经过高沸物分离模块,通过控制各效的蒸发温度及分离参数,减少蒸发凝液中cod和各种污染物含量,使废液中的主要重组分污染物留在蒸发残液中,达到对废液的减量化目的,残液量控制在25-35%。

55.通过高沸物分离模块处理后,分离出的凝液中污染物含量较少,其中除了水分外,含有一些低沸点的有机污染物和氨氮。该部分凝液送入低沸分离系统中,通过精馏分离装置,将其中的低沸点轻组分有机物、氨氮等污染物分离,部分物质回收,不凝尾气送入残液焚烧系统进行处理。

56.废液也可先经过低沸物分离系统,利用精馏分离装置,将其中含有的少量低沸点的有机污染物和氨氮等污染物从废液中分离,将低沸点物质回收,不凝尾气送入残液焚烧系统进行处理,然后将剩余废液送入高沸物分离模块进行处理,通过控制各效的蒸发温度及分离参数,减少蒸发凝液中cod和各种污染物含量,使废液中的主要重组分污染物留在蒸发残液中,达到对废液的减量化目的,残液量控制在25-35%。

57.经过高沸物分离模块处理后剩余的蒸发残液中,含有无机盐、高浓共聚物等有机污染物等,进入残液处理系统进行处理。残液处理系统包括结晶分离装置、液相分离装置。残液首先通过结晶分离系统等,将液相和盐分进行分离,分离固体废盐可直接填埋或通过热解等方式进行纯化回收,分离后液相中有析出油相物质,通过液相分离系统,将油品可作为燃料油或产品进行回收,剩余底部废液送入到焚烧系统进行处理。残液量减少为原废液量的18-20%,且经过浓缩后,残液的有机物含量高,燃烧性得到提高,因此焚烧所需燃料成本大幅降低。

58.通过前面分离得到的最终凝液中,其中仍含有少量有机物及其他污染物,cod低于2000mg/l,由于整体水质较好,将其送入深度处理系统内进行处理。深度处理系统包括ro膜装置、生化处理装置、高级氧化装置,其中高级氧化装置包括臭氧催化氧化、电化学氧化、fenton工艺等,深度处理系统包括以上各装置的单独使用或任意工艺搭配组合,最终实现对水资源的回用和达标排放要求。

59.通过以上组合工艺,可实现对丙烯腈含氰废液的有效处理,通过前面预处理工艺,实现废液的减量化,减少焚烧处理量,提高残液燃烧性能,降低焚烧工段的处理成本,对分离凝液通过深度方法处理,达到对水资源的循环利用,满足达标排放目的。

60.通过该工艺,能够对丙烯腈含氰废液的有效处理,实现废液的减量化,减少焚烧处理量,提高残液燃烧性能,降低焚烧工段的处理成本,并通过深度处理,实现对水资源的循环利用和达标排放要求。

61.在一些实施例中,丙烯腈废液处理方法还包括通过预处理模块对所述待处理丙烯腈废液进行预处理,所述预处理模块包括:缓冲罐和过滤器,待处理丙烯腈废液通过所述缓冲罐入口进入缓冲罐,所述缓冲罐出口与过滤器进口相连接。

62.具体地,丙烯腈生产过程中产生的含氰废液,首先引入缓冲罐中,对水质及水量进行调节,然后经过自清洗过滤器,将其中的残余的催化剂颗粒等物质去除,防止其对后续设备造成影响。

63.其中高沸物分离方法,主要由多效蒸发装置组成,同时多效蒸发器常采用两效至五效蒸发装置组成,在每一效蒸发器后面,连接分离装置,提高高沸点有机物的分离效果;同时由于物料随着蒸发浓缩的进行,会有无机盐及油类物质产生,为防止物料在蒸发器换热面产生结焦及结垢现象,蒸发装置底部设置有循环泵,通过强制循环保证方式保证方法内物料保持均匀流动状态。

64.高沸物分离方法以二效蒸发装置为例,进行说明。如图2所示,所述高沸物分离模块包括:一效分离器、二效分离器、一效蒸发器、二效蒸发器、第一凝液罐、第二凝液罐和第一冷凝器;待处理丙烯腈废液通过一效蒸发器下部入口进入一效蒸发器内,一效蒸发器顶部出口和一效分离器中部入口相连接,一效分离器底部出口与一效蒸发器下部入口相连接,一效分离器顶部出口与二效蒸发器顶部入口相连接,二效蒸发器下部入口分别与一效蒸发器下部出口和二效分离器底部出口相连接,二效蒸发器下部出口与第一凝液罐入口相连接,第一凝液罐出口分别于与一效分离器上部入口和二效分离器上部入口相连接,二效分离器顶部出口与第一冷凝器入口相连接,第一冷凝器出口与第二凝液罐入口相连接,第二凝液罐出口与二效分离器上部入口相连接。

65.在具体场景中,废液首先进入一效蒸发器(一效蒸发器)内,在换热器(一效蒸发器)内与生蒸汽进行换热,温度升高后废液从换热器(一效蒸发器)顶部流出,通过一效分离器(一效分离器)中间偏下位置进入分离器(一效分离器)内,一效分离器(一效分离器)分为上、下两部分,下部分为空塔形式,废液进入后,液体向下流动,经底部循环泵加压后,返回蒸发换热器(二效蒸发器)内再次加热;蒸汽从一效分离器内(一效分离器)液体表面蒸发,其中含有水分和各种有机污染物,为降低蒸发凝液(低沸点组分)中有机物的含量,分离器(一效分离器和二效分离器)上部采用填料式精馏塔结构,填料采用金属波纹填料,也可选用丝网或板式等多种形式,为防止物料中有机聚合物及析出盐堵塞分离器(一效分离器和二效分离器)填料,填料位于分离器(一效分离器和二效分离器)内液体表面以上;一效未蒸发废液进入二效蒸发器(二效蒸发器),一效产生一次蒸汽通过一效分离器(一效分离器)进入二效蒸发器内(二效蒸发器),对二效废液进行加热蒸发,一次蒸汽经冷凝后,储存在一次凝水罐(第一凝液罐)中;二效蒸发器(二效蒸发器)与一效蒸发器(一效蒸发器)结构相同,二效蒸发器未蒸发废液,最终进入后续残液处理方法(高沸点组分处理装置和油相分离装置)进行分离处理,二效蒸发得到的二次蒸汽经冷凝器后冷却后,储存在二次凝水罐(第二凝液罐)中。

66.在优选的实施例中,为降低蒸发凝液中有机物的含量,分离器上部采用填料式精馏塔结构,填料采用金属波纹填料,也可选用丝网或板式等多种形式。为防止物料中有机聚合物及析出盐堵塞分离器填料,填料位于分离器内液体表面以上。

67.更进一步的是,该金属波纹填料的表面形成有微纳尺度的凹陷和凸起,具体而言,该凹陷和凸起可以通过激光扫描形成,具有微纳尺度的凹陷和凸起形成了“超疏水”表面,进而强化混合的同时易于清洗。

68.在进一步优选的实施例中,可以将填料进行多层设置,举例而言,第一层为金属波纹填料,第二层为聚四氟填料,第三层为金属波纹填料,其中聚四氟填料形成多个孔道,孔道中放置滚珠颗粒,进而在使用时,可以进一步防止物料中有机聚合物及析出盐堵塞分离器填料。

69.在一些实施例中,如图3所示,所述低沸物分离模块包括:脱低沸分离塔、再沸器、第二冷凝器、低沸罐和产水罐,所述低沸点组分出口与脱低沸分离塔上部入口相连接,脱低沸分离塔上部出口与第二冷凝器顶部入口相连接,第二冷凝器顶部与低沸罐入口相连接,脱低沸分离塔底部出口与再沸器入口相连接,再沸器出口与脱低沸分离塔下部入口相连接,脱低沸分离塔下部出口与产水罐入口相连接。

70.具体地,废水可先直接进入低沸物分离方法处理,也可放置在高沸物分离方法后,对其凝液进行处理。因此,低沸方法进料可以是方法物料直接进入,也可以是高沸分离后的凝液和二次蒸汽,二次蒸汽可从低沸物分离塔中间部分进入。一效凝液与二效凝液分别收集在凝液罐中,凝液(低沸点组分)虽然经过前端分离器(一效分离器和二效分离器)分离,但其中仍含有少量低沸点有机物及氨氮,因此为进一步降低凝液(低沸点组分)中的有机物及氨氮,将凝液罐(第一凝液罐和第二凝液罐)中的凝液(低沸点组分)通过泵加压后,从上部进入低沸塔(脱低沸分离塔),低沸塔(脱低沸分离塔)采用填料塔结构,内部填充金属波纹填料,也可选用丝网或板式等多种形式,低沸塔(脱低沸分离塔)底部设置有再沸器,可采用热虹吸式、内置式、强制循环等多种形式,凝液(低沸点组分)自上而下经过分离塔(脱低沸分离塔)内填料,并通过底部再沸器提供塔内气液相分离所需热量,分离后蒸汽(有机组分)进入冷肼(第二冷凝器)进行冷却回收,得到低沸凝液储存在低沸罐中,分离后的水储存在产水罐中。

71.高沸分离方法末效蒸发剩余液相进入残液处理方法进行处理,残液方法包括稠厚器,离心脱盐装置,油水分离装置和焚烧装置。

72.以上多效蒸发器和低沸塔内真空状态由真空泵提供,真空泵可采用液环式真空泵或罗茨式真空泵,真空泵入口分别为二效蒸发器换热器壳程、冷凝器及冷肼壳程。真空泵排出气体中含有一定浓度有机物及氨氮不凝气,送入残液处理方法焚烧装置进行处理。

73.经前述分离方法处理后,进入深度处理方法,通过生化、高级氧化、膜过滤方法等单独或组合工艺进行处理,出水可进行回用或达标排放。

74.在一些实施例中,所述深度处理模块包括:a/o生化系统、臭氧(催化)氧化系统、电化学氧化系统,fenton氧化系统、双膜系统等。

75.具体地,凝液(低沸点组分)经低沸塔(脱低沸分离塔)分离后底部得到的液相(水组分),进入中间产水罐中,其中含有少量有机污染物,首先经过生化系统处理,然后经过深度氧化系统处理和超滤、ro膜系统处理后,实现达标排放或回用。

76.在一些实施例中,丙烯腈废液处理方法还包括稠厚器,所述稠厚器入口与高沸点组分出口相连接。

77.进一步地,所述高沸点组分处理装置与稠厚器相连通。

78.进一步地,所述油相分离装置入口与稠厚器出口相连接。

79.进一步地,油相分离装置出口、真空装置出口和有机组分出口分别于焚烧装置入口分别于相连接。

80.具体地,蒸发剩余残液中含有水相、油相及固体盐,从二效蒸发系统排出后,进入稠厚器,实现固液分离,得到的盐中含有部分有机污染物,直接进行填埋,离心出液体回到稠厚器。稠厚器上层液相溢流到液相分离方法,将其中油相水相进行分离,油相进行回收,作为燃料油进行回收,液相进入焚烧装置进行焚烧处理。

81.可以理解,以上多效蒸发器(一效蒸发器和二效蒸发器)和低沸塔(脱低沸分离塔)内真空状态由真空泵提供,真空泵可采用液环式真空泵或罗茨式真空泵,真空泵入口分别为二效蒸发器(二效蒸发器)换热器壳程、冷凝器(第一冷凝器)及冷肼(第二冷凝器)壳程,真空泵排出气体中含有一定浓度有机物及氨氮不凝气,送入焚烧装置进行焚烧处理。

82.下面结合具体实例对本实用新型提供的丙烯腈废液处理方法进行说明。

83.某丙烯腈厂生产过程中排出的含氰废液,其中cod为200000-270000mg/l,氨氮为30000-40000mg/l,氰化物为2000-3000mg/l,盐含量为7-13%。废液呈红褐色,其中cod及氨氮含量较高,含量大量无机盐及多种有机物和聚合物,水质成份复杂,污染物浓度高,生物毒性大。目前采用直接焚烧工艺进行处理。

84.采用本实用新型中的工艺路线,对该废液进行中试处理实验,最终实现对该废液的有效处理,减少焚烧处理量,提高残液燃烧性能,降低焚烧工段的处理成本,对分离凝液通过ro方法处理,达到对水资源的循环利用。

85.中试实验处理规模为1t/h,控制残液量为25%-30%,凝液量为70%-85%,进入ro膜方法进行处理,ro方法回收率为75%,浓水返回前端多效蒸发方法进行处理。残液经固液分离后,得到固体盐含量约为10%,其余作为混合液相进行焚烧处理。

86.废液经处理后,整体废水回收率≥70%,固体盐10%,焚烧残液量为原废液量20%,达到焚烧减量化及水资源回收的目的。

87.各主要工艺段主要污染物指标如下:

[0088][0089]

可以看出,由于含氰废液中含有多种反应副产物,在常规多效蒸发过程中,由于蒸发温度较高,且无分离方法,造成回收凝液中有机物及其他污染物含量较高,如丙酮氰醇在受热条件下容易分解转化为低沸点的丙酮和hcn,随着蒸发过程进入到凝液中。采用传统多效蒸发处理工艺,回收凝液中cod、氨氮及氰化物等主要污染物含量较高,其中cod在15000mg/l以上,氨氮超过3500mg/l,氰化物含量超过1200mg/l,后续处理难度较大。

[0090]

本实用新型提供的工艺路线,能够实现对丙烯腈高浓度含氰废液的处理需求,(1)焚烧减量化:通过蒸发分离方法,使废液中的主要重组分污染物留在蒸发残液中,达到对废液的减量化目的,残液量控制在25-35%,并通过残液处理方法,改善残液燃烧性,回收可利用资源,降低焚烧成本;(2)水资源回收:通过蒸发分离方法设计及参数优化,降低蒸发凝液中污染物含量,通过深度方法处理后,进一步提高出水水质,达到对水资源的回收利用,回收率达到70%以上;(3)资源回收:通过对残液的分离,可实现对其中可利用资源的回收。

[0091]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本说明书实施方式的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。

[0092]

此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。以上所述仅为本说明书实施方式的实施方式而已,并不用于限制本说明书实施方式。对于本领域技术人员来说,本说明书实施方式可以有各种更改和变化。凡在本说明书实施方式的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书实施方式的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1