一种用于电泳车间的废水零排放系统的制作方法

1.本实用新型属于废水处理技术领域,具体涉及一种用于电泳车间的废水零排放系统。

背景技术:

2.目前,绝大多数的电泳涂装线中,脱脂、磷化及各冲洗工序均会有一定量的废水的产生,当废水产生后,或以溢流方式,或以倒槽排放方式进行排放。

3.由于电泳涂装线的工序较多,产生的废水类型不同,对环境的危害形式也不尽相同,下表为某工厂电泳涂装线废水排放大致情况,以此为例进行说明:

[0004][0005]

针对于这些废水大型企业会建立相应的污水处理站对其进行先分类预处理,再与其他车间废水和生活污水汇集后进行集中处理,直至其达到外排指标后,排放至下游污水处理厂进行深度处理,这样的处理方式往往会迫使企业投入大量的人力、物力和财力,给企业造成极大的负担,尤其在专业人员的配备上要求很高,一旦操作不当,会引发一系列的后果,严重时可能会导致整条生产线停产;而中小型企业由于自身资金、环保意识薄弱等诸多原因,可能会冒着极大的风险进行偷排瞒报,污染环境,造成极其恶劣的影响。

技术实现要素:

[0006]

本实用新型的目的在于提供一种用于电泳车间的废水零排放系统,克服了现有技术的不足,在满足工艺要求的前提下,将除磷化以外各个工序的废水提纯回用,磷化工序的废水浓缩蒸发,从根本上解决电泳涂装线废水的排放问题,有效的解决企业对环保方面投入的人工成本。

[0007]

为解决上述问题,本实用新型所采取的技术方案如下:

[0008]

一种用于电泳车间的废水零排放系统,包括

[0009]

脱脂处理系统:包括用于去除工件表面油脂的预脱脂槽和脱脂槽、用于膜分离处理的油水分离设备以及用于回流循环的处理槽和浓缩槽;

[0010]

脱脂水洗处理系统:用于清洗工件表面脱脂剂的第一脱脂水洗槽和第二脱脂水洗

槽以及用于脱脂剂分离的电驱动膜设备;

[0011]

磷化处理系统:包括用于形成磷化膜的磷化槽和用于处理磷化渣的斜板沉降槽;

[0012]

磷化水洗处理系统:包括用于清洗磷化工件的磷化水洗槽、第一水洗槽和第二水洗槽、用于收集废水的污水池以及用于污水处理的污水一体化设备、中空纤维超滤设备和高压反渗透设备;

[0013]

电泳处理系统:包括用于清洗电泳漆的电泳清洗槽和对于清洗废水进行处理的双膜处理组件。

[0014]

进一步,所述脱脂槽通过逆溢流管路与预脱脂槽连通,所述第二脱脂水洗槽通过溢流管道与第一脱脂水洗槽连通,所述油水分离设备用于对处理槽内的废水进行处理,将分离的浓缩液和纯水分别回流到处理槽和脱脂槽及预脱脂槽内,所述浓缩槽通过管路与脱脂槽连接。

[0015]

进一步,所述电驱动膜设备用于对以电势差为驱动力,将脱脂后冲洗水中的带电离子与水进行分离,将分离的带电离子和纯水分别回流到浓缩槽和第二脱脂水洗槽内。

[0016]

进一步,所述斜板沉降槽的进料管道与磷化水洗槽的底部连接,且其顶部通过溢流管道与磷化水洗槽连接。

[0017]

进一步,所述第一水洗槽、第二水洗槽和磷化水洗槽之间通过溢流管道依次连接,所述污水池通过管道收集磷化水洗槽和地面清洗的废水,所述污水一体化设备使污水进行絮凝-聚凝,再分离磷化渣形成的污泥和水分,所述中空纤维超滤设备对分离出的水分进行再次处理,将分离的处理浓缩液和纯水分别排出到污水池和原水槽,所述原水槽通过管道与高压反渗透设备连接,将分离的净水和浓水分别排出至原水箱和离心蒸发器。

[0018]

进一步,所述斜板沉降槽和污水一体化设备所产生的污泥经过板框压滤机处理后合并送往具有资质的危废处理中心进行集中处理,且板框压力机所产生的水分分别回流至磷化水洗槽和污水池。

[0019]

进一步,所述双膜处理组件包括超滤设备、edro反渗透设备、超滤液储槽、超滤槽和喷淋槽,所述超滤设备利用膜分离技术对电泳槽产生的污水进行处理,将处理后的浓缩液和超滤液分别排出至电泳槽和超滤液储槽,所述超滤液储槽通过管道与edro反渗透设备连通,edro反渗透设备将产生的透过液传输至喷淋槽,且将提纯的超滤液回流至超滤液储槽,所述超滤液储槽通过溢流管道与超滤槽连接,所述喷淋槽、超滤槽和电泳槽之间通过溢流管道依次连接。

[0020]

本实用新型与现有技术相比较,具有以下有益效果:

[0021]

本实用新型所述一种用于电泳车间的废水零排放系统,通过一套利用膜分离设备及其他辅助设备对产生的废水进行提纯回用、浓缩蒸发,进而达到废水零排放目的的工艺系统,该系统可以在满足工艺要求的前提下,将除磷化以外各个工序的废水提纯回用,磷化工序的废水浓缩蒸发,从根本上解决电泳涂装线废水的排放问题,有效的解决企业对环保方面投入的人工成本。

附图说明

[0022]

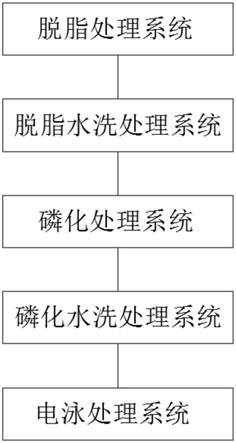

图1为一种用于电泳车间的废水零排放系统的流程框图。

[0023]

图2为一种用于电泳车间的废水零排放系统中脱脂及脱脂水洗系统的结构示意

图。

[0024]

图3为一种用于电泳车间的废水零排放系统中磷化及磷化水洗系统的结构示意图。

[0025]

图4为一种用于电泳车间的废水零排放系统中电泳系统的结构示意图。

[0026]

图中:101、预脱脂槽;102、脱脂槽;103、浓缩槽;104、油水分离设备;105、处理槽;201、第一脱脂水洗槽;202、第二脱脂水洗槽;203、电驱动膜设备;301、磷化槽;302、斜板沉降槽;401、第一水洗槽;402、第二水洗槽;403、磷化水洗槽;404、污水池;405、污水一体化设备;406、高压反渗透设备;407、原水槽;408、中空纤维超滤设备;409、离心蒸发器; 501、喷淋槽;502、超滤槽;503、电泳槽;504、超滤液储槽;505、超滤设备;506、edro反渗透设备。

具体实施方式

[0027]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0028]

如图1-4所示,本实用新型所述一种用于电泳车间的废水零排放系统,包括

[0029]

脱脂处理系统:包括用于去除工件表面油脂的预脱脂槽101和脱脂槽102、用于膜分离处理的油水分离设备104以及用于回流循环的处理槽105和浓缩槽103;

[0030]

脱脂水洗处理系统:用于清洗工件表面脱脂剂的第一脱脂水洗槽201和第二脱脂水洗槽202以及用于脱脂剂分离的电驱动膜设备203;

[0031]

磷化处理系统:包括用于形成磷化膜的磷化槽301和用于处理磷化渣的斜板沉降槽302;

[0032]

磷化水洗处理系统:包括用于清洗磷化工件的磷化水洗槽403、第一水洗槽401和第二水洗槽402、用于收集废水的污水池404以及用于污水处理的污水一体化设备405、中空纤维超滤设备408和高压反渗透设备406;

[0033]

电泳处理系统:包括用于清洗电泳漆的电泳清洗槽和对于清洗废水进行处理的双膜处理组件。

[0034]

脱脂槽102通过逆溢流管路与预脱脂槽101连通,第二脱脂水洗槽202 通过溢流管道与第一脱脂水洗槽201连通,油水分离设备104用于对处理槽 105内的废水进行处理,将分离的浓缩液和纯水分别回流到处理槽105和脱脂槽102及预脱脂槽101内,浓缩槽103通过管路与脱脂槽102连接。

[0035]

采用陶瓷膜油水分离系统进行除油处理,以乳化油的油滴粒径为分离依据,采用50nm孔径的陶瓷膜,以预脱脂槽101液为原水,进行纯化分离,产生的纯水回头脱脂槽102内,再通过预脱脂与脱脂槽102之间加设的逆溢流管路回到预脱脂槽101中,使预脱脂和脱脂工序形成一个稳定的闭合逆循环,从而避免废水的产生。

[0036]

电驱动膜设备203用于对以电势差为驱动力,将脱脂后冲洗水中的带电离子与水进行分离,将分离的带电离子和纯水分别回流到浓缩槽103和第二脱脂水洗槽202内。

[0037]

针对脱脂后冲洗废水产生的根本原因,利用膜分离技术,采用电驱动膜净化回收设备对其进行降电导操作,在电场作用下,以电势差为驱动力,将脱脂后冲洗水中的带电离

子(即脱脂剂成分)与水进行分离,水回到脱脂水洗槽内继续进行喷淋清洗工作,脱脂剂成分被转移至浓缩槽103不断浓缩,当浓缩到一定程度,通过电磁阀回到脱脂槽102内进行脱脂剂的补充,以此避免脱脂后冲洗废水的产生。

[0038]

斜板沉降槽302的进料管道与磷化水洗槽403的底部连接,且其顶部通过溢流管道与磷化水洗槽403连接。

[0039]

第一水洗槽401、第二水洗槽402和磷化水洗槽403之间通过溢流管道依次连接,污水池404通过管道收集磷化水洗槽403和地面清洗的废水,污水一体化设备405使污水进行絮凝-聚凝,再分离磷化渣形成的污泥和水分,中空纤维超滤设备408对分离出的水分进行再次处理,将分离的处理浓缩液和纯水分别排出到污水池404和原水槽407,原水槽407通过管道与高压反渗透设备406连接,将分离的净水和浓水分别排出至原水箱和离心蒸发器409。

[0040]

斜板沉降槽302和污水一体化设备405所产生的污泥经过板框压滤机处理后合并送往具有资质的危废处理中心进行集中处理,且板框压力机所产生的水分分别回流至磷化水洗槽403和污水池404。

[0041]

由于磷化渣易堵塞膜元件,因此无法用膜分离技术直接将其去除,为此,零排放系统针对磷化及磷化后冲洗废水产生的根本原因,将磷化渣排入污水池404,利用污水处理一体化设备先对其进行絮凝-聚凝,使磷化渣形成大片蓬松的污泥状,通过斜板沉降槽302将磷化渣沉入锥形槽底,并通过板框压滤机进行清除,产水由于大部分磷化渣的去除;再利用膜分离技术,先采用中空纤维超滤设备408进行再次处理,产水和纯水设备的一级浓水合并,作为原水利用高压反渗透设备406做深度处理;高压反渗透设备406的产水完全可以满足制备纯水的原水,从而对其进行利用,高压反渗透设备406和中空纤维超滤设备408的浓水合并后,进入离心蒸发器409进行蒸发和离心操作,固体磷化渣和板框压滤机处理出来的磷化渣合并,送往具有资质的危废处理中心进行集中处理,液体回到污水池404进行循环处理,由此来确保磷化及磷化后冲洗工序无污水排放。

[0042]

双膜处理组件包括超滤设备505、edro反渗透设备506、超滤液储槽504、超滤槽502和喷淋槽501,超滤设备505利用膜分离技术对电泳槽503产生的污水进行处理,将处理后的浓缩液和超滤液分别排出至电泳槽503和超滤液储槽504,超滤液储槽504通过管道与edro反渗透设备506连通,edro反渗透设备506将产生的透过液传输至喷淋槽501,且将提纯的超滤液回流至超滤液储槽504,超滤液储槽504通过溢流管道与超滤槽502连接,喷淋槽501、超滤槽502和电泳槽503之间通过溢流管道依次连接。

[0043]

利用膜分离技术,采用双膜处理组件对超滤液进行提纯,产生的透过液代替纯水(电泳后冲洗水)对工件进行后续工序的喷淋冲洗,喷淋后的水返回超滤槽502,再通过溢流管路逆向溢流回电泳槽503,从而实现闭路循环,这样冲洗下来的含电泳涂料的污液可以返回前道工序,进而全部返回电泳槽 503之中,实现循环封闭清洗系统,无污水排放。

[0044]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制

所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1