一种油脂精炼新型高效油水分离装置的制作方法

1.本技术涉及油水分离技术领域,尤其是涉及一种油脂精炼新型高效油水分离装置。

背景技术:

2.在油脂精炼生产过程中,必然产生水洗浊水与设备清洗废水,其中,水洗浊水与设备清洗废水占精炼油脂的总量为10~15%左右。水洗浊水与设备清洗废水中的含油量通常在0.1~0.3%左右,同时水洗浊水与设备清洗废水中还含有胶体及部分皂粒杂质等。为了节约资源以及降低生产成本,需要对水洗浊水与设备清洗废水中的油脂进行回收。在实际生产过程中为了增加精炼回收率,减少排放的污水当中的含油量,一般采用自然沉淀分水箱或者水封池对废水中的油脂进行回收,其原理为利用油脂与水、固体渣滓的比重不同,从而对油、水以及渣滓进行分离,最后采用自然溢流或者人工飘捞浮油等回收方式对油脂进行回收。一般回收油脂当中的含水量在5~10%左右。

3.针对上述中的相关技术,发明人认为存在有回收的油脂中含水量比较大的缺陷,从而使得回收的油脂品质较差。

技术实现要素:

4.为了降低回收油脂当中的含水量,本技术提供一种油脂精炼新型高效油水分离装置。

5.本技术提供的一种油脂精炼新型高效油水分离装置采用如下的技术方案:

6.一种油脂精炼新型高效油水分离装置,包括支架和罐体,所述罐体包括第一锥筒、圆柱筒以及第二锥筒,所述第一锥筒同轴线设置在圆柱筒的顶端,所述第二锥筒同轴线设置在圆柱筒的底端;所述第一锥筒的顶部连通设置有浮油富集喉管,所述第一锥筒上位于浮油富集喉管的一侧连通设置有进水管,所述进水管从第一锥筒内向下延伸至圆柱筒内,所述第一锥筒上位于浮油富集喉管的另一侧连通设置有排水管,所述排水管从第一锥筒内向下延伸至圆柱筒内,所述进水管位于圆柱筒内的管口高度高于排水管位于圆柱筒内的管口高度,所述第二锥筒的底部连通设置有排污管,所述排污管远离第二锥筒的一端设置有排污阀。

7.通过采用上述技术方案,将含有油脂的浊水从进水管加入到罐体内,由于浊水中含有的油脂、水以及渣滓的比重不同,在重力的作用下,渣滓下沉至罐体的底部,也就是第二锥筒内;油脂将漂浮在水面上,随着浊水不断地向罐体内加入,水位不断上涨,油脂将随着水位的上涨汇集至罐体的顶部,也就是第一锥筒的顶部,当汇集的油脂越积越多,这些油脂会自动地从第一锥筒内进入到浮油富集喉管内,最后排出罐体;罐体内的水位与排水管内的水位相同,当水位到达一定高度时,罐体内的水将沿排水管向罐体外排出,与现有技术自然溢流或者人工飘捞浮油等回收油脂的方式相比,浮油富集喉管只能排出油脂,从而能够显著降低排出的油脂当中的含水量。当需要清理罐体内的渣滓时,打开排污阀即能够将

渣滓排出至罐体外。

8.可选的,所述圆柱筒的内壁上设置有防冲击缓冲板,所述防冲击缓冲板位于进水管的出水口的正下方。

9.通过采用上述技术方案,当浊水向罐体内加入时,浊水有较大的冲击力,通过在罐体内设置防冲击缓冲板即能够减缓浊加入到罐体内时的冲击力,从而降低罐体被浊水长期冲刷造成罐体损坏的可能性。

10.可选的,所述防冲击缓冲板包括横板和竖板,所述竖板固定设置在圆柱筒的内壁上,所述横板的一侧边与竖板固定连接、所述进水管位于圆柱筒内的一端管口在竖直方向上正对横板的板面。

11.通过采用上述技术方案,浊水流出进水管时会对罐体产生较大冲击,横板能够对浊水的冲击力起到缓冲作用,竖板能够对横板起到固定和支撑作用。

12.可选的,所述浮油富集喉管远离罐体的一端连通设置有集油管,所述集油管远离浮油富集喉管的一端朝向靠近第一锥筒的方向弯曲,所述集油管远离浮油富集喉管的一端连通设置有浮油收集盒。

13.通过采用上述技术方案,在水的浮力作用下,罐体内的油脂不断地向第一锥筒汇集,最后油脂在浮油富集喉管处进一步汇集,然后流动至集油管内,集油管内的油脂将沿着集油管流动到浮油收集盒内,浮油收集盒即能够对油脂进行收集和储存。

14.可选的,所述排水管位于罐体内的一端延伸至圆柱筒与第二锥筒相连接的位置。

15.通过采用上述技术方案,通过将排水管位于罐体内的一端延伸至圆柱筒与第二锥筒相连接的位置,该位置的浊水中含油量比较少,从而减少油脂从排水管中排出的可能性,进而降低了油脂的损耗,降低了生产成本;同时,该位置的渣滓含量也比较少,从而降低了渣滓堵塞出水管管口的可能性。

16.可选的,所述排水管位于远离罐体外的一端竖直连通有防虹吸管,所述防虹吸管上水平连通有排水溢流管。

17.通过采用上述技术方案,排水管内的水通过排水溢流管向外流出,通过设置防虹吸管,能够避免排水溢流管内的水对排水管内的水产生虹吸作用;同时,罐体内的渣滓有可能会附着在排水管的内壁上,排水管在长时间使用后,排水管可能发生堵塞,此时,工作人员将清理工具从防虹吸管的管口伸入排水管内,从而便于疏通排水管。

18.可选的,所述排水溢流管与防虹吸管的连通处的安装高度低于浮油富集喉管与第一锥筒的连通处的安装高度。

19.通过采用上述技术方案,罐体内的油脂在水的浮力作用下,油脂将在浮油富集喉管处汇集后排出罐体,由于使排水溢流管与防虹吸管的连通处的高度低于浮油富集喉管与第一锥筒的连通处的竖直高度,因此使得浮油富集喉管与排水溢流管之间形成高度差,从而使罐体内的水位不能上升至浮油富集喉管内,进而使浮油富集喉管内的油脂中的含水量进一步降低。现有技术中,回收的油脂当中的含水量在5~10%左右,经过检测,本技术一种油脂精炼新型高效油水分离装置,在浮油富集喉管处油脂中的含水量小于0.5%。

20.可选的,所述防虹吸管远离排水管一端管口的垂直高度高于所述浮油富集喉管的垂直高度。

21.通过采用上述技术方案,通过将防虹吸管远离排水管一端管口的垂直高度设置为

高于所述浮油富集喉管的垂直高度,从而能够避免罐体内的液体从防虹吸管的管口溢出。

22.可选的,所述排水管的管径大小和排水溢流管的管径大小均为进水管管径大小的1.5~2.0倍

23.通过采用上述技术方案,经过多次测试,排水管的管径大小和排水溢流管的管径大小均为进水管管径大小的1.5~2.0倍时,本技术一种油脂精炼新型高效油水分离装置的油水分离效果更好。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.本技术通过在罐体上设置浮油富集喉管、进水管以及排水管,在将浊水加入到罐体内后,由于浊水中含有的油脂、水以及渣滓的比重不同,在重力的作用下,渣滓将下沉至罐体的底部,油脂漂将浮在水面上,并随着水位的上涨汇集至罐体的顶部,汇集的油脂最后从浮油富集喉管排出罐体;罐体内的水通过排水管排出;当需要清理罐体内的渣滓时,打开排污阀即能够将渣滓排出至罐体外;

26.2.本技术通过使排水溢流管的安装高度低于浮油富集喉管与第一锥筒的安装高度,使得浮油富集喉管与排水溢流管之间形成高度差,从而使罐体内的水位不能上升至浮油富集喉管内,进而使浮油富集喉管内的油脂当中的含水量进一步降低;

27.3.本技术通过将排水管和溢流管的管径大小设置为进水管管径大小的1.5~2.0倍,从而使的本技术一种油脂精炼新型高效油水分离装置的油水分离效果更好。

附图说明

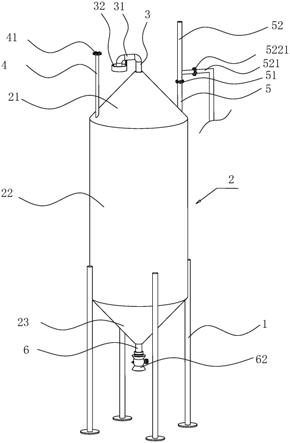

28.图1是本技术整体的结构示意图。

29.图2是本技术的剖视图。

30.附图标记说明:1、支架;2、罐体;21、第一锥筒;22、圆柱筒;221、防冲击缓冲板;2211、横板;2212、竖板;23、第二锥筒;3、浮油富集喉管;31、集油管;32、浮油收集盒;4、进水管;41、第一法兰盘;5、排水管;51、第二法兰盘;52、防虹吸管;521、排水溢流管;5211、第三法兰盘;6、排污管;61、排污阀。

具体实施方式

31.以下结合附图1-2对本技术作进一步详细说明。

32.本技术实施例公开一种油脂精炼新型高效油水分离装置,参照图1、图2,包括支架1和罐体2,支架1焊接在罐体2的底部,用于支撑罐体2;罐体2包括第一锥筒21、圆柱筒22以及第二锥筒23,第一锥筒21和第二锥筒23为圆台状,第一锥筒21同轴线焊接在圆柱筒22的顶端并与圆柱筒22相连通,第一锥筒21上面积较小的端面朝向远离圆柱筒22的方向;第二锥筒23同轴线焊接在圆柱筒22的底端并与圆柱筒22相连通,第二锥筒23上面积较小的端面朝向远离圆柱筒22的方向。第一锥筒21的顶部焊接有浮油富集喉管3,浮油富集喉管3与第一锥筒21的内部相连通,第一锥筒21上位于浮油富集喉管3的一侧连通安装有进水管4,进水管4从第一锥筒21内向下延伸至圆柱筒22内,第一锥筒21上位于浮油富集喉管3的另一侧连通安装有排水管5,排水管5从第一锥筒21内向下延伸至圆柱筒22内。第二锥筒23的底部焊接有排污管6,排污管6与第二锥筒23的内部相连通,排污管6远离第二锥筒23的一端安装有排污阀61。浊水加入到罐体2内后,由于浊水中含有的油脂、水以及渣滓的比重不同,在重

力的作用下,渣滓将下沉至罐体2的底部,油脂将漂浮在水面上,并随着水位的上涨汇集至罐体2的顶部,汇集的油脂最后经由浮油富集喉管3排出罐体2;罐体2内的水通过排水管5排出;当需要清理罐体2内的渣滓时,打开排污阀61即能够将渣滓排出至罐体2外。

33.参照图1、图2,进水管4位于罐体2内的一端延伸至圆柱筒22高度方向的中部位置,使得浊水中的油脂、水以及渣滓能够在罐体2内有足够的时间和空间进行分离,圆柱筒22的内壁上焊接有用于抵挡进水管4内含油浊水冲击力的防冲击缓冲板221,防冲击缓冲板221能够降低罐体2被浊水长期冲刷,从而造成罐体2损坏的可能性。进水管4位于第一锥筒21外的一端的管口上安装有第一法兰盘41。外部的原料管通过第一法兰盘41与进水管4相连通。

34.参照图1、图2,防冲击缓冲板221包括横板2211和竖板2212,竖板2212焊接在圆柱筒22的内壁上,横板2211的一侧边与竖板2212焊接相连、另一侧边朝向靠近第一锥筒21的方向弯曲,使所述横板2211呈“l”形。防冲击缓冲板221能够降低进水管4内流出的浊水对罐体2的冲击力,从而对罐体2起到保护作用。

35.参照图1、图2,浮油富集喉管3远离罐体2的一端焊接有集油管31,集油管31与浮油富集喉管3相连通,集油管31远离浮油富集喉管3的一端朝向靠近第一锥筒21的方向弯曲,集油管31远离浮油富集喉管3的一端连通安装有浮油收集盒32。在水的浮力作用下,罐体2内的油脂将在浮油富集喉管3处汇集后排至浮油收集盒32内,从而达到对油脂的分离和收集。

36.参照图1、图2,排水管5位于罐体2内的一端延伸至圆柱筒22与第二锥筒23相连接的位置,排水管5位于罐体2外的一端的管口上安装有第二法兰盘51。相较于罐体2内其它位置,圆柱筒22与第二锥筒23相连接的位置处的含油量和渣滓含量均较低,因此将排水管5的管口位置设置在此处,即能够减少油脂和渣滓从排水管5流出罐体2外的量,从而降低油脂的损耗,降低了生产成本。

37.参照图1、图2,排水管5远离罐体2的一端竖直安装有防虹吸管52,防虹吸管52与排水管5相连通,防虹吸管52上水平连通有排水溢流管521,排水溢流管521与防虹吸管52通过第三法兰盘5211相连接。当排水溢流管521直接与排水管5相连接时,在相同大气压下,相互连通的容器内水的压强处处相同,此时排水溢流管521与排水管5内的水即可能产生虹吸现象,从而使排水溢流管521将罐体2内的水大量排出,进而造成原料损失;在排水管5上安装防虹吸管52,并将排水溢流管521安装在防虹吸管52上,防虹吸管52的顶部敞口,即能使排水溢流管521与排水管5内的水不能产生虹吸现象。在本技术一种油脂精炼新型高效油水分离装置的使用过程中,工作人员能够使将清理工具从防虹吸管52的管口伸入排水管5内,从而疏通排水管5,在一定程度上避免排水管5堵塞,而降低本技术一种油脂精炼新型高效油水分离装置的分离效果。

38.参照图1、图2,排水溢流管521与防虹吸管52的连通处的安装高度低于浮油富集喉管3与第一锥筒21的连通处的安装高度。罐体2内的油脂在水的浮力作用下,将不断地向罐体2的顶部汇集,当罐体2的水位与排水溢流管521的高度一致时,罐体2内的水即向罐体2外排出,从而使罐体2内的水不能进入浮油富集喉管3内,进而使得浮油富集喉管3内的油脂的含水量进一步降低,现有技术中,回收的油脂当中的含水量在5~10%左右,经过检测,本技术一种油脂精炼新型高效油水分离装置,在浮油富集喉管3处油脂中的含水量小于0.5%,相较于现有技术,本技术一种油脂精炼新型高效油水分离装置能显著降低回收的油脂当中的

含水量,提高油水分离的效果。

39.参照图1、图2,防虹吸管52远离排水管5一端管口的垂直高度高于浮油富集喉管3的垂直高度。由于在相同大气压下,相互连通的容器内水的压强处处相同,因此,罐体2内的水到达排水溢流管521时即向罐体2外排出,避免了罐体2内的液体从防虹吸管52的管口溢出,从而避免了原料损失的现象发生。

40.参照图1、图2,经过多次测试,当排水管5的管径和排水溢流管521的管径大小均为进水管4管径大小的1.5~2.0倍时,本技术一种油脂精炼新型高效油水分离装置的分离效果会更好。

41.本技术实施例一种油脂精炼新型高效油水分离装置的实施原理为:在需要对洗浊水与设备清洗废水的油脂进行分离时,将浊水从进水管4不断地加入到罐体2内,即可从浮油收集盒32内收集到油脂,废水将从排水管5排出,浊水内的渣滓将沉积在第二锥筒23内,在需要清理时,打开排污阀61即可将渣滓排出罐体2。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1