一种压裂返排液处理系统的制作方法

1.本技术涉及压裂返排液处理领域,尤其涉及一种压裂返排液处理系统。

背景技术:

2.压裂作业是油田增产的重要手段,压裂返排液是压裂作业结束后返排至地面上的液体,为一种难处理的、危害较大的、组成极复杂的油田废液。压裂液体系往往需要杀菌剂、粘土稳定剂、水合缓冲剂、高温粘土稳定剂、表面活性剂和助排剂等十几个种类的添加剂,压裂作业完成后这些添加剂会返排到地面成为压裂返排液主要的污染物。

3.同时压裂液返排液中还含有原油、从地层深处的岩屑和粘土颗粒、各种化合污染物以及不同种类的细菌。这些污染物会对压裂返排液造成严重污染,如硫酸盐还原菌的存在,会产生大量代谢产物会导致返排液变为灰黑色溶液,具有刺激性臭味等特点。如果这种成分复杂的压裂返排液不经过处理而返排到地面上,必定会对井场周围环境,尤其是对地表及地下水资源造成严重污染,其次废液在酸条件下可能会产生有毒气体硫化氢造成更大的安全隐患。目前针对压裂返排液的处理,采用过滤法或生化法进行处理。

4.在实现上述处理的过程中,至少存在如下问题:处理效果低,难以达到排放标准。

技术实现要素:

5.本技术的实施例提供一种压裂返排液处理系统,用于解决现有技术压裂返排液处理效率低,难以达到排放标准的问题

6.为达到上述目的,本技术的实施例采用如下技术方案:

7.本技术实施例提供了一种压裂返排液处理系统。该压裂返排液处理系统包括破胶气浮子系统、超磁软化子系统、分离子系统、电渗析脱盐子系统、水解酸化子系统、生化处理子系统与污泥脱水子系统。破胶气浮子系统用于对压裂返排液进行除油与除渣。超磁软化子系统与破胶气浮子系统相连接,用于对破胶气浮子系统排出的废水进行絮凝沉淀。分离子系统与超磁软化子系统相连接,用于对超磁软化子系统排出的废水进行泥水分离。电渗析脱盐子系统与分离子系统相连接,用于对分离子系统排出的废水进行脱盐处理。水解酸化子系统与电渗析脱盐子系统相连接,用于对电渗析脱盐子系统排出的废水进行有机物降解处理。生化处理子系统与水解酸化子系统相连接,用于对水解酸化子系统排出的废水进行生化处理。污泥脱水子系统与生化处理子系统、破胶气浮子系统以及分离子系统相连接,用于对生化处理子系统排出的污泥与破胶气浮子系统排出的浮渣以及分离子系统排出的污泥进行脱水处理。

8.本技术实施例提供的压裂返排液处理系统。在对压裂返排液处理时,首先压裂返排液在破胶气浮子系统中处理浮渣与浮油。处理后的废水排入超磁软化子系统中进行絮凝沉淀。接着在超磁软化子系统处理后废水排入分离子系统中进行泥水分离得到废水与污泥。分离子系统排出的废水进入电渗析脱盐子系统中进行脱盐处理。然后脱盐处理后的废水排入水解酸化子系统中进行有机物降解处理。水解酸化后的废水在生化处理子系统进行

氨氮与有机物处理。最终生化处理子系统排出的污泥与破胶气浮子系统排出的浮渣以及分离子系统排出的污泥在污泥脱水子系统中进行脱水处理。本技术压裂返排液处理系统效率高,处理后的水满足排放标准。

9.可选地,破胶气浮子系统包括药剂混合腔、搅拌器、粘度检测装置、气浮腔、溶气释放器、刮渣机与浮渣槽。药剂混合腔具有第一进口与第二进口。第一进口用于接收压裂返排液。第二进口用于接收药剂。搅拌器安装于药剂混合腔中,用于压裂返排液与药剂的混合。粘度检测装置安装于药剂混合腔中,用于检测药剂混合腔中的压裂返排液的粘度。气浮腔与药剂混合腔相连通,用于对药剂混合腔排入的废水进行除油与除渣。溶气释放器安装于气浮腔中,用于产生气泡对浮渣与浮油的收集处理。刮渣机安装于气浮腔上,用于刮除废水中的浮渣与浮油。浮渣槽安装于气浮腔外,用于接收气浮腔排出的浮渣与浮油。浮渣槽具有浮渣口,浮渣口用于排出浮渣。

10.可选地,超磁软化子系统包括第一超磁软化反应腔、第一搅拌机、第二超磁软化反应腔、第二搅拌机、第三超磁软化反应腔与第三搅拌机。第一超磁软化反应腔,用于接收气浮腔中排出的废水。第一搅拌机安装于第一超磁软化反应腔中,用于废水与药剂的混合。第二超磁软化反应腔用于接收第一超磁软化反应腔排出的废水。第二搅拌机安装于第二超磁软化反应腔中,用于废水与药剂的混合。第三超磁软化反应腔用于接收第二超磁软化反应腔排出的废水。第三超磁软化反应腔具有第一出口。第一出口用于排出第三超磁软化反应腔中的废水。第三搅拌机安装于第三超磁软化反应腔中,用于废水与药剂的混合。

11.可选地,分离子系统包括超磁分离机与磁种回收器。超磁分离机具有第三进口、第二出口与第三出口。第三进口用于接收第一出口排出的废水。第三进口与第一出口相连。第二出口用于排出废水。第三出口用于排出污泥。磁种回收器具有第四进口、第四出口与第五出口。第四进口用于接收第三出口排出的污泥。第四进口与第三出口相连。第四出口用于排出磁粉。第五出口用于排出污泥。

12.可选地,电渗析脱盐子系统包括电渗析脱盐装置。电渗析脱盐装置具有第五进口与第六出口。第五进口用于接收第二出口排出的废水,第五进口与第二出口相连。第六出口用于排出废水。

13.可选地,水解酸化子系统包括水解酸化池。水解酸化池具有第六进口与第七出口。第六进口用于接收第六出口排出的废水。第六进口与第六出口相连。第七出口用于排出经过水解酸化的废水。

14.可选地,生化处理子系统包括缺氧池、好氧池、膜生物反应池与消毒池。缺氧池具有第七进口。第七进口用于接收第七出口排出的废水。好氧池用于接收缺氧池排出的废水。膜生物反应池用于接收好氧池排出的废水。膜生物反应池具有污泥排出口,污泥排出口用于排出污泥。消毒池用于接收膜生物反应池排出的废水进行消毒杀菌。

15.可选地,污泥脱水子系统包括污泥浓缩池与污泥脱水机。污泥浓缩池具有第八进口,第八进口用于接收第五出口与污泥排出口排出的污泥以及浮渣口排出的浮渣。污泥脱水机用于接收污泥浓缩池排出的污泥进行脱水。

16.可选地,压裂返排液处理系统还包括调节子系统。调节子系统包括调节池、提升泵与蓝式过滤器。提升泵的进水口用于接收调节池排出的压裂返排液。提升泵的出水口与蓝式过滤器的进口相连。蓝式过滤器的出口与第一进口相连。

17.可选地,压裂返排液处理系统还包括药剂添加子系统。药剂添加子系统包括储药罐。储药罐用于向药剂混合腔、第一超磁软化反应腔、第二超磁软化反应腔、第三超磁软化反应腔与消毒池中提供药剂。

附图说明

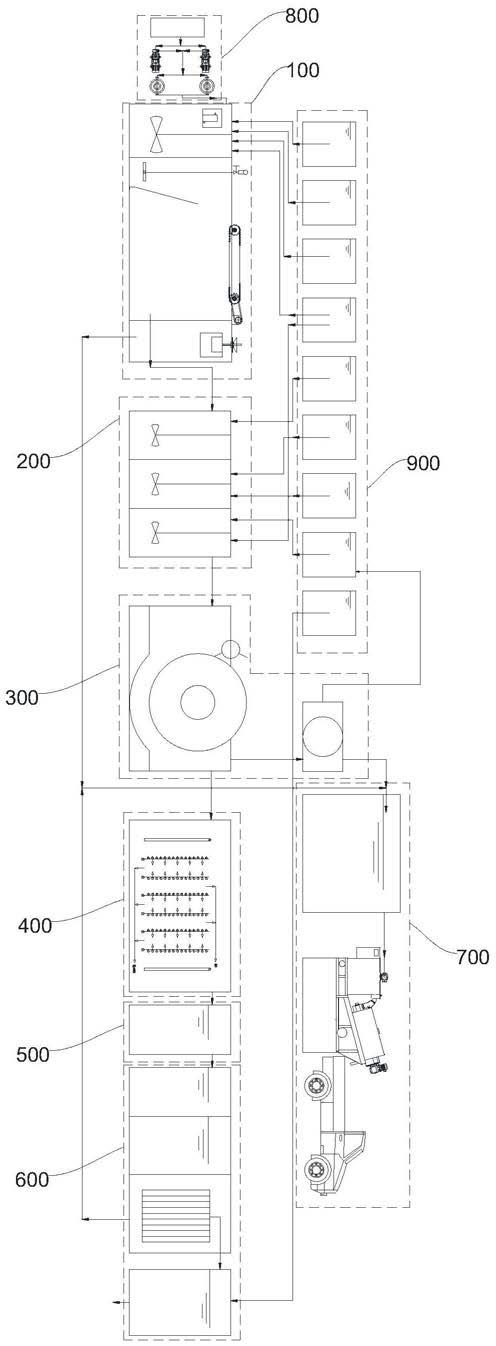

18.图1为本技术实施例提供的压裂返排液处理系统中的一种模块结构示意图;

19.图2为本技术实施例提供的破胶气浮子系统中的一种模块结构示意图;

20.图3为本技术实施例提供的超磁软化子系统中的一种模块结构示意图;

21.图4为本技术实施例提供的分离子系统中的一种模块结构示意图;

22.图5为本技术实施例提供的电渗析脱盐子系统中的一种模块结构示意图;

23.图6为本技术实施例提供的水解酸化子系统中的一种模块结构示意图;

24.图7为本技术实施例提供的生化处理子系统中的一种模块结构示意图;

25.图8为本技术实施例提供的污泥脱水子系统中的一种模块结构示意图;

26.图9为本技术实施例提供的调节子系统中的一种模块结构示意图;

27.图10为本技术实施例提供的药剂添加子系统中的一种模块结构示意图。

具体实施方式

28.下面结合附图对本技术实施例进行详细描述。

29.在本技术的描述中,需要理解的是,术语“上”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

32.本技术实施例提供了一种压裂返排液处理系统。参照图1所示该压裂返排液处理系统可以包括破胶气浮子系统100、超磁软化子系统200、分离子系统300、电渗析脱盐子系统400、水解酸化子系统500、生化处理子系统600与污泥脱水子系统700。

33.破胶气浮子系统100用于对压裂返排液进行除油与除渣。超磁软化子系统200与破胶气浮子系统100相连接,用于对破胶气浮子系统100排出的废水进行絮凝沉淀。分离子系统300与超磁软化子系统200相连接,用于对超磁软化子系统200排出的废水进行泥水分离。电渗析脱盐子系统400与分离子系统300相连接,用于对分离子系统300排出的废水进行脱盐处理。水解酸化子系统500与电渗析脱盐子系统400相连接,用于对电渗析脱盐子系统400排出的废水进行有机物降解处理。生化处理子系统600与水解酸化子系统500相连接,用于

对水解酸化子系统500排出的废水进行生化处理。污泥脱水子系统700与生化处理子系统600、破胶气浮子系统100以及分离子系统300相连接,用于对生化处理子系统600排出的污泥与破胶气浮子系统100排出的浮渣以及分离子系统300排出的污泥进行脱水处理。

34.需要说明的是,上述的连接可以为直接连接或间接连接。相连接的两个子系统可以不用完全接触。也可以通过管道直接相连通。例如,破胶气浮子系统100与超磁软化子系统200可以通过管道直接连接。

35.本技术实施例提供的压裂返排液处理系统。在对压裂返排液处理时,首先压裂返排液在破胶气浮子系统100中处理浮渣与浮油。处理后的废水排入超磁软化子系统200中进行絮凝沉淀。接着在超磁软化子系统200处理后废水排入分离子系统300中进行泥水分离得到废水与污泥。分离子系统300排出的废水进入电渗析脱盐子系统400中进行脱盐处理。然后脱盐处理后的废水排入水解酸化子系统500中进行有机物降解处理。水解酸化后的废水在生化处理子系统600进行氨氮与有机物处理。最终生化处理子系统600排出的污泥与破胶气浮子系统100排出的浮渣以及分离子系统300排出的污泥在污泥脱水子系统700中进行脱水处理。本技术压裂返排液处理系统效率高,处理后的水满足排放标准。

36.在申请的一些实施例中,为了对压裂返排液进行破胶使粘度下降,以便于除油与除渣。参照图2所示破胶气浮子系统100可以包括药剂混合腔110、搅拌器120、粘度检测装置130、气浮腔140、溶气释放器150、刮渣机160与浮渣槽170。药剂混合腔110具有第一进口111与第二进口112。第一进口111用于接收压裂返排液。第二进口112用于接收药剂。搅拌器120安装于药剂混合腔110中,用于压裂返排液与药剂的混合。粘度检测装置130安装于药剂混合腔110中,用于检测药剂混合腔110中的压裂返排液的粘度。气浮腔140与药剂混合腔110相连通,用于对药剂混合腔110排入的废水进行除油与除渣。溶气释放器150安装于气浮腔140中,用于产生气泡对浮渣与浮油的收集处理。刮渣机160安装于气浮腔140上,用于刮除废水中的浮渣与浮油。浮渣槽170安装于气浮腔140外,用于接收气浮腔140排出的浮渣与浮油。浮渣槽170具有浮渣口171,浮渣口171用于排出浮渣。

37.基于上述基础,具体的药剂混合腔110中投加酸至ph为5,再加入过硫酸盐或次氯酸钠作为破胶剂。破胶剂加入量依据进出水粘度确定。示例的加药量为100ppm-500ppm,反应时间30min。粘度检测装置130可以是粘度计。气浮腔140中加入氢氧化钠调节ph为7.5-8.5。加入混凝剂聚合氯化铝500-1000ppm,反应时间15min;加入助凝剂聚丙烯酰胺25-50ppm,反应时间10min。

38.在申请的一些实施例中,为了对气浮腔140中排出的废水进行絮凝沉淀。参照图3所示超磁软化子系统200可以包括第一超磁软化反应腔210、第一搅拌机220、第二超磁软化反应腔230、第二搅拌机240、第三超磁软化反应腔250与第三搅拌机260。第一超磁软化反应腔210,用于接收气浮腔140中排出的废水。第一搅拌机220安装于第一超磁软化反应腔210中,用于废水与药剂的混合。第二超磁软化反应腔230用于接收第一超磁软化反应腔220排出的废水。第二搅拌机240安装于第二超磁软化反应腔230中,用于废水与药剂的混合。第三超磁软化反应腔250用于接收第二超磁软化反应腔230排出的废水。第三超磁软化反应腔250具有第一出口251。第一出口251用于排出第三超磁软化反应腔250中的废水。第三搅拌机260安装于第三超磁软化反应腔250中,用于废水与药剂的混合。

39.基于上述基础,具体的第一超磁软化反应腔210中投加氢氧化钠,调节至ph为

10.5,示例的加药量为500-1000ppm,反应时间10min。第二超磁软化反应腔230中加入软化剂和助凝剂,加入量与废水硬度相关,示例的软化剂加药量3000-7000ppm,反应时间10min;示例的助凝剂加药量为200-500ppm。第三超磁软化反应腔250中加入聚丙烯酰胺和磁粉,聚丙烯酰胺加药量10-20ppm,反应时间5min;磁粉在调试初期加入量为500-1000ppm,正常运行期间,根据95%回收率计,加入量为25-50ppm。

40.在本技术的一些实施例中,为了实现对第一出口251排出的废水进行泥水分离。参照图4所示分离子系统300可以包括超磁分离机310与磁种回收器320。超磁分离机310具有第三进口311、第二出口312与第三出口313。第三进口311用于接收第一出口251排出的废水。第三进口311与第一出口251相连。第二出口312用于排出废水。第三出口313用于排出污泥。磁种回收器320具有第四进口321、第四出口322与第五出口323。第四进口321用于接收第三出口313排出的污泥。第四进口321与第三出口313相连。第四出口322用于排出磁粉。第五出口323用于排出污泥。

41.基于上述基础,具体的超磁分离机310的磁盘表面磁场强度大于4000gs,磁盘间距大于30mm,过水流速0.08m/s-0.1m/s,可保证单位面积上吸附足够的絮体,且不会影响磁盘磁场强度。磁盘直径、数量及磁盘转速根据处理废水水量及水质情况确定。超磁分离机310会产生大量污泥絮体及净化后产水,污泥进入磁种回收器320,产生的废水则利用泵抽入电渗析脱盐子系统400中。

42.此外,磁种回收器320采用旋流分离器,将携带絮体的磁粉与污泥絮体分离,分离的磁粉通过回流管道再次投加到第三超磁软化反应腔250,同时将产生的污泥排入污泥脱水子系统700中。

43.在本技术的一些实施例中,为了便于处理废水中的盐,参照图5所示电渗析脱盐子系统400可以包括电渗析脱盐装置410。电渗析脱盐装置410具有第五进口420与第六出口430。第五进口420用于接收第二出口312排出的废水,第五进口420与第二出口312相连。第六出口430用于排出废水,电渗析脱盐装置410要求进水污泥密度指数(sdi)<10;电极材料采用钛涂钌铱电极或经过防腐处理的细晶粒石墨电极;电渗析器立式安装,水流自下而上进入渗析室,有效排出极室气泡。电析室隔板厚度2mm;阴离子交换膜膜厚50μm,面电阻4-5ω

·

cm2,迁移数≥97%;阳离子交换膜膜厚50μm,面电阻4-5ω

·

cm2,迁移数≥98%;电渗析进水压力保持0.1mpa恒定压力,电渗析脱盐装置410的原理为电渗析脱盐装置410中的阴阳离子交换膜具有选择透过性,当溶液中的离子在电场作用下发生定向移动时,利用阴阳离子交换膜的选择透过性而透过或不透过相应的交换膜在不同的水室中形成了浓水或淡水。

44.在本技术的一些实施例中,为了使废水中的有机物降解,参照图6所示水解酸化子系统500可以包括水解酸化池510。水解酸化池510具有第六进口520与第七出口530。第六进口520用于接收第六出口430排出的废水。第六进口520与第六出口430相连。第七出口530用于排出经过水解酸化的废水,具体的向废水中加入柠檬酸或乙酸,将ph调制至6.5-7.5,并设置20h以上停留时间。水解酸化可将压裂返排液中难降解有机物断链开环,大分子物质转化为小分子物质,难溶性物质转化为可溶性物质,有效提高污水的可生化性。

45.在本技术的一些实施例中,为了使废水中的氨氮与有机物处理,参照图7所示生化处理子系统600可以包括缺氧池610、好氧池620、膜生物反应池630与消毒池640。缺氧池610具有第七进口611。第七进口611用于接收第七出口530排出的废水。好氧池620用于接收缺

氧池排出的废水。膜生物反应池630用于接收好氧池620排出的废水。膜生物反应池630具有污泥排出口631,污泥排出口631用于排出污泥。消毒池640用于接收膜生物反应池630排出的废水进行消毒杀菌。

46.基于上述基础,针对压裂返排液高cod、低氨氮特征,缺氧池610hrt为3-5h,do<0.5mg/l;好氧池620hrt为6-10h,do=2-4mg/l;硝化液回流很少或不回流;将膜生物反应池630污泥回流至水解酸化池510及缺氧池610。膜生物反应池630膜组件采用平板式、中空纤维式或管式;结构采用浸没式或加压外置式;结构采用pp、pe、pvc、pvdf或pes等;孔径依据不用材料及结构范围约0.04-0.4μm,通量范围为5-60l/m2/h。

47.在本技术的一些实施例中,为了使污泥进行脱水处理,参照图8所示污泥脱水子系统700可以包括污泥浓缩池710与污泥脱水机720。污泥浓缩池710具有第八进口730,第八进口730用于接收第五出口323与污泥排出口631排出的污泥以及浮渣口171排出的浮渣。污泥脱水机720用于接收污泥浓缩池710排出的污泥进行脱水。污泥脱水机720可以是叠螺机。污泥脱水前加入分子量为800万,离子度为30-50阳离子聚丙烯酰胺改善污泥脱水性能,使用叠螺机完成脱水,最终产生含水率小于85%的固态污泥,集中通过输送车740外运处置或资源化利用。

48.在本技术的一些实施例中,为了便于监控水量,参照图9所示压裂返排液处理系统还包括调节子系统800。调节子系统800可以包括调节池810、提升泵820与蓝式过滤器830。提升泵820的进水口用于接收调节池810排出的压裂返排液。提升泵820的出水口与蓝式过滤器830的进口相连。蓝式过滤器830的出口与第一进口111相连。压裂返排液暂存调节池810中,起调节水量、均衡水质的作用;调节池810中设置两台提升泵820及两套蓝式过滤器830,提升泵820将污水从调节池810抽出,经过蓝式过滤器830滤除大颗粒杂质,进入破胶气浮子系统100。提升泵820出水后端设置回流管汇,通过调节回流管蝶阀开度可控制提升泵流量。回流管后端加电磁流量计,监控水量。

49.在本技术的一些实施例中,为了便于向废水中加入药剂,参照图10所示压裂返排液处理系统还包括药剂添加子系统900。药剂添加子系统可以包括储药罐。储药罐用于向药剂混合腔110、第一超磁软化反应腔210、第二超磁软化反应腔230、第三超磁软化反应腔250与消毒池640中提供药剂。具体的储药罐可以包括第一储药罐910、第二储药罐920、第三储药罐930、第四储药罐940、第五储药罐950、第六储药罐960、第七储药罐970、第八储药罐980与第九储药罐990。第一储罐910中存放有酸,用于向药剂混合腔110中提供酸。第二储罐920中存放有破胶剂,用于向药剂混合腔110中提供破胶剂。第三储罐930中存放有pac(聚合氧化铝),用于向药剂混合腔110中提供pac。第四储罐940中存放有pam(聚丙烯酰胺),用于向药剂混合腔110与第三超磁软化反应腔250中提供pam。第五储罐950中存放氢氧化钠,用于向第一超磁软化反应腔210中提供氢氧化钠。第六储罐960中存放软化剂,用于向第二超磁软化反应腔230中提供软化剂。第七储罐970中存放助凝剂,用于向第二超磁软化反应腔230中提供助凝剂。第八储罐980中存放磁粉,用于向第三超磁软化反应腔250中提供磁粉。此外磁种回收器320上的第四出口322排出的磁粉存放于第八储罐980中进行循环利用。第九储罐990中存放杀菌剂,用于向消毒池640中提供杀菌剂。

50.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

51.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1