难生物降解的高氨氮废水的综合处理系统的制作方法

1.本技术涉及污水处理技术领域,尤其是涉及一种难生物降解的高氨氮废水的综合处理系统。

背景技术:

2.在经济发展过程中,无论是工业生产还是社会生活中都会产生一些对环境有危害的污染物,废水就是常见的一种。其中,工厂产生的工业废水具有高污染、难降解、成分复杂、性质多变等特点,处理起来难度较大。

3.针对难降解废水的处理方法有物化法、化学法和生物法等。常用的物化法是利用各种物理、化学手段将难降解有机物分解或分离,如混凝沉淀、吸附、萃取和膜分离技术等。化学法主要以化学氧化法为主,常见有电催化氧化、臭氧氧化、类芬顿氧化等。生物法主要是运用微生物的方法使微生物从废水中获取养分,同时降解和利用有害物质。

4.物化法对成分复杂、浓度较高的废水适应性较差,操作相对较为复杂。化学法的氧化剂具有一定的选择性,且生产成本较贵。对于高污染难降解的废水来说,生物法的效果也不是很好。因此,在实际应用时,很多时候都采用多种方法联用的方式。

5.将多种方法联用时,所使用的装置通常包括依次相连的生化处理装置和芬顿氧化处理装置,在生化处理装置中一般会进行缺氧处理、好氧处理,然后进行泥水分离,然后在硫酸亚铁、过氧化氢的作用下将有机物充分降解,再进行泥水分离,得到氨氮含量较低的处理后废水。

6.针对上述的相关技术,发明人认为,仅采用生化处理装置和芬顿氧化处理装置,最终处理后的废水的氨氮含量仍然较高。

技术实现要素:

7.为了充分降低废水中的氨氮含量,本技术提供一种难生物降解的高氨氮废水的综合处理系统。

8.本技术提供的难生物降解的高氨氮废水的综合处理系统采用如下技术方案:

9.一种难生物降解的高氨氮废水的综合处理系统,包括依次相连的兼氧反应器、芬顿氧化反应器、ao型生化反应器;兼氧反应器包括依次相连的第一兼氧反应区、第二兼氧反应区、兼氧泥水分离区,第一兼氧反应区设置有废水入口;第一兼氧反应区设置有搅拌装置和曝气装置,第二兼氧反应区设置有曝气装置;

10.芬顿氧化反应器包括氧化反应区、芬顿氧化泥水分离区;

11.ao型生化反应器包括依次相连的缺氧反应区、好氧反应区、ao泥水分离区,缺氧反应区的入水口与芬顿氧化反应器的芬顿氧化泥水分离区的出水口相连,缺氧反应区设置有搅拌装置,好氧反应区设置有曝气装置。

12.通过采用上述技术方案,本技术的处理系统将兼氧反应器、芬顿氧化反应器、ao型生化反应器依次相连,在兼氧反应器中使废水中的氨氮转化为硝态氮再转化为氮气。在第

一兼氧反应区,可以控制硝化反应速率和反硝化反应速率达到基本一致,同步完成氨氮到硝态氮再到氮气的过程,第二兼氧反应区主要发生硝化反应。废水进入芬顿氧化反应器中进行芬顿氧化反应,不仅可以将废水中的大分子有机氮转化为小分子有机氮或氨氮,还可以在高氧化还原电位条件下,转化为硝态氮,同时提高了废水的可生化性,为ao型生化反应器中的生化反应提供基础。废水在ao型生化反应器中,发生反硝化反应和硝化反应,最大程度地去除废水中的氮,保证最终出水中的氨氮和cod达到排放标准。

13.兼氧反应器中采用两个兼氧反应区相连,在第一兼氧反应区内,利用原有的碳源和/或向第一兼氧反应区中加入的碳源或污泥进行硝化反应和反硝化反应,在经过第二兼氧反应区继续进行反应(好氧硝化反应)后再进行泥水分离,使硝化反应和反硝化反应都发生得更加充分。

14.优选的,芬顿氧化反应器包括依次相连的混合区、所述氧化反应区、中和区、气水分离区、絮凝区、所述芬顿氧化泥水分离区;混合区设置有与兼氧泥水分离区的出水口相连的入水口,混合区设置有酸液加入口;混合区或氧化反应区设置有铁催化剂加入口;氧化反应区上设置有氧化剂加入口;中和区设置有碱加入口;絮凝区上设置有絮凝剂加入口。

15.通过采用上述技术方案,芬顿氧化反应器中,废水先在混合区与酸液进行混合,调节废水的ph,以适合于进行芬顿氧化反应,然后在氧化反应区使废水与铁催化剂和氧化剂发生反应,产生氢氧自由基,氢氧自由基与废水中的有机物反应,使难分解的有机物被分解,降低cod,同时提高废水的可生化性。发生芬顿氧化反应后,在中和区,利用加入的碱调节ph,使芬顿氧化反应产生的三价铁转化为氢氧化铁,然后进入气水分离区将废水中的气泡脱除(通过曝气将废水中的酸性气体脱除),再进行絮凝反应并沉淀分离。在芬顿氧化反应器中,各个步骤分开进行,使废水流入并与各药剂混合更加均匀、作用更加充分,提高了各反应的充分程度,进一步降低了废水中的氨氮含量。

16.优选的,所述混合区(21)、氧化反应区(22)、中和区(23)、絮凝区(25)均设置有搅拌装置。

17.通过采用上述技术方案,在芬顿氧化反应器的多个区域均设置搅拌装置,能够促使氧化反应发生的更加彻底,使其中的有机物充分转化为硝态氮,提高废水的可生化性。

18.优选的,第二兼氧反应区设置有碱度补充剂加入口。

19.通过采用上述技术方案,由于在硝化反应过程中,容易导致废水的ph下降,进而使硝化反应的速率降低,第二兼氧反应区上设置碱度补充剂加入口,可以在需要时,向第二兼氧反应区中加入少量碳酸钠等作为碱度补充剂,调节废水的ph,保证硝化反应的发生。

20.优选的,第一兼氧反应区设置有用来监测第一兼氧反应区内废水的氧化还原电位的氧化还原电位监测仪;第二兼氧反应区设置有用来监测第二兼氧反应区内废水溶解氧含量的溶解氧检测仪。

21.通过采用上述技术方案,在第一兼氧反应区设置氧化还原电位监测仪,实时监测第一兼氧反应区的氧化还原电位,当氧化还原电位较高时,会促进好氧菌生长,不利于兼氧性微生物的生长。因此,当氧化还原电位波动较大时,通过设置在第一兼氧反应区的搅拌装置和曝气装置,利用曝气装置调节曝气量,同时配合搅拌装置进行搅拌,保证氧化还原电位在合适的范围内,促进兼氧微生物生长。

22.优选的,兼氧反应器还包括用来将第二兼氧反应区的混合液回流至第一兼氧反应

区的第一混合液回流装置和用来将兼氧泥水分离区的污泥回流至第一兼氧反应区的第一污泥回流装置,第一污泥回流装置包括回流管,回流管一端设置在兼氧泥水分离区的底部,另一端与第一兼氧反应区相连。

23.通过采用上述技术方案,将第二兼氧反应区的混合液回流至第一兼氧反应区,并且把兼氧泥水分离区的污泥也回流至第一兼氧反应区,能够实现污泥和微生物的充分回流利用,提高第一兼氧反应区的硝化反应和反硝化反应的效率。

24.优选的,缺氧反应区设置有用来对缺氧反应区的废水的氧化还原电位进行监测的氧化还原电位监测仪;好氧反应区设置有对好氧反应区的废水的溶解氧含量进行监测的溶解氧监测仪。

25.通过采用上述技术方案,在ao型生化反应区的缺氧反应区设置氧化还原电位监测仪并在好氧反应区设置溶解氧检测仪,能够实时监测缺氧反应区的氧化还原电位和好氧反应区的溶解氧含量,进而对缺氧反应区和好氧反应区的搅拌速度、曝气量进行调节,保证缺氧反应区的氧化还原电位和好氧反应区的溶解氧含量在合适范围内。

26.优选的,ao型生化反应器包括用来将好氧反应区的混合液回流至缺氧反应区的第二混合液回流装置;ao型生化反应器包括用来将ao泥水分离区的污泥回流至缺氧反应区的第二污泥回流装置。

27.通过采用上述技术方案,ao型生化反应器中设置第二混合液回流装置、第二污泥回流装置,能够在废水处理过程中将好氧反应区的混合液以及ao泥水分离区底部的污泥回流至缺氧反应区,维持缺氧反应区较高水平的污泥浓度,保证反硝化反应和硝化反应的进行。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.本技术的难生物降解的高氨氮废水的综合处理系统将兼氧反应器、芬顿氧化反应器、ao型生化反应器依次连接,在较低水平的碳源和碱度补充的条件下即可使出水的氨氮含量降低到25mg/l以下,使cod降低到100mg/l以下,达到《城镇污水处理厂污染物排放标准》(gb18918-2002)的二级标准。

30.2.本技术的难生物降解的高氨氮废水的综合处理系统进一步采用在兼氧反应器和ao型生化反应器中设置氧化还原电位监测仪和溶解氧检测仪,实时监测兼氧反应器和ao型生化反应器中废水的氧化还原电位和溶解氧含量,并进而通过调整兼氧反应器和ao型生化反应器中的搅拌装置的搅拌速率和曝气装置的曝气气流流量来控制兼氧反应器和ao型生化反应器的对应反应区的氧化还原电位和溶解氧处于合理区间,促进有机物降解反应的效率。

附图说明

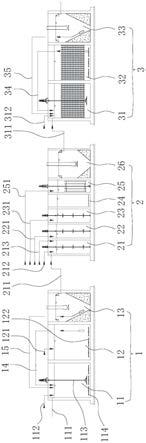

31.图1是难生物降解的高氨氮废水的综合处理系统实施例1的结构示意图。

32.图2是难生物降解的高氨氮废水的综合处理系统实施例2的结构示意图。

33.附图标记说明:

34.1、兼氧反应器;11、第一兼氧反应区;111、进水管线;112、第一有机碳源加入管线;113、第一搅拌装置;114、第一曝气装置;12、第二兼氧反应区; 121、碱度补充剂加入管线;122、第二曝气装置;13、兼氧泥水分离区;14、第一混合液回流装置;15、第一污泥回流装置;

2、芬顿氧化反应器;21、混合区;211、芬顿氧化进水管线;212、酸液加入管线;213、催化剂加入管线;22、氧化反应区;221、氧化剂加入管线;23、中和区;231、碱加入管线;24、气水分离区;25、絮凝区;251、絮凝剂加入管线;26、芬顿氧化泥水分离区;3、ao型生化反应器;31、缺氧反应区;311、ao生化进水管线;312、第二有机碳源加入管线;32、好氧反应区;33、ao泥水分离区;34、第二混合液回流装置;35、第二污泥回流装置。

具体实施方式

35.下面结合附图和实施例对本技术作进一步详细说明。

36.本技术的难生物降解的高氨氮废水的综合处理系统中,对于兼氧反应器,第一兼氧反应区11设置有碳源加入口,用来在需要时向第一兼氧反应区11加入碳源。

37.对于芬顿氧化反应器,中和区23上设置有碱加入口,用来向中和区23加入碱,调节废水的ph。

38.对于ao型生化反应器,缺氧反应区31上设置有有机碳源加入口。

39.进一步的,本技术的难生物降解的高氨氮废水的综合处理还包括控制器和存储器,控制器与第一兼氧反应区11的搅拌装置的调速开关和曝气装置的流量调节开关、第二兼氧反应区12的曝气装置上的流量调节开关相连,并且与芬顿氧化反应器的混合区21、氧化反应区22、中和区23、絮凝区25的搅拌装置的调速开关相连,同时还与ao型生化反应器的缺氧反应区31的搅拌装置的调速开关、好氧反应区32的曝气装置的流量调节开关均相连,以控制这些装置开启、关闭或者速度变化。

40.控制器还与第一兼氧反应区11的氧化还原电位监测仪、第二兼氧反应区12的溶解氧监测仪、缺氧反应区31的氧化还原电位监测仪、好氧反应区32的溶解氧监测仪相连,使这些监测仪监测到的数据能够传输至控制器并与存储器中的预设的相关阈值进行比对,并在超出设定阈值范围时,由控制器控制相应的开关。

41.本技术的难生物降解的高氨氮废水的综合处理系统中,在芬顿氧化反应器中,氧化还原电位较高,有利于将大分子有机氮转化为小分子有机氮或氨氮,并转化为硝态氮。

42.对于第二兼氧反应区12,控制其中的废水的溶解氧含量在0-2mg/l范围内。当第二兼氧反应区12的溶解氧含量超出0-2mg/l时,调节第二兼氧反应区12的曝气气流速率,使其维持在0-2mg/l范围内。

43.对于缺氧反应区31,控制其中的废水的氧化还原电位在-200mv至-100mv范围内,当缺氧反应区31的废水的氧化还原电位超出-200mv至-100mv时,调节缺氧反应区31的搅拌速度,使其维持在-200mv至-100mv范围内。当氧化还原电位低于-200mv时,提高搅拌速度,当氧化还原电位高于-100mv时,减小搅拌速度或者停止搅拌。

44.对于好氧反应区32,控制其中的溶解氧含量在2-4mg/l范围内,当好氧反应区32的溶解氧含量超出2-4mg/l时,调节好氧反应区32的曝气气流速率,控制其溶解氧含量维持在2-4mg/l范围内。当溶解氧含量高于4mg/l时,降低曝气气流速率或者停止曝气,当溶解氧含量低于2mg/l时,提高曝气速率。

45.本技术提供一种难生物降解高氨氮废水的处理系统。

46.实施例1

47.参照图1,本实施例的难生物降解的高氨氮废水的综合处理系统包括依次相连的

兼氧反应器1、芬顿氧化反应器2、ao型生化反应器3,兼氧反应器1、芬顿氧化反应器2、ao型生化反应器3之间通过管道或渠道相连。

48.兼氧反应器1包括依次相连的第一兼氧反应区11、第二兼氧反应区12、兼氧泥水分离区13。第一兼氧反应区11、第二兼氧反应区12、兼氧泥水分离区13均为池体结构,在其他实施例中,这些反应区可以为容积较小的反应容器。

49.第一兼氧反应区11、第二兼氧反应区12、兼氧泥水分离区13在同一方向上依次设置,第一兼氧反应区11与第二兼氧反应区12之间具有隔板,隔板的底部设置有连通孔,使第一兼氧反应区11下部的废水能够进入第二兼氧反应区12中。第二兼氧反应区12和兼氧泥水分离区13之间也具有隔板,隔板的上设置有连通孔,管道穿过隔板通孔进入兼氧泥水分离区,兼氧泥水分离区设置有中心进水筒,管道穿过隔板通孔进入中心进水筒的上部,使第二兼氧反应区12的废水能够进入兼氧泥水分离区13。

50.本实施例中兼氧泥水分离区13采用竖流式沉淀池,竖流式沉淀池的上部中心设置有竖向延伸的中心进水筒,竖流式沉淀池的上端内壁上设置有溢流堰并形成清水集水槽,清水集水槽上设置有出水口。

51.第一兼氧反应区11上端设置有进水口和第一有机碳源加入口,进水口上连接有进水管线111,第一有机碳源加入口上连接有第一有机碳源加入管线112,进水管线111用来向第一兼氧反应区11通入待处理废水,第一有机碳源加入口用来在需要时向第一兼氧反应区11中加入淀粉等大分子有机碳源。第一兼氧反应区11设置有氧化还原电位监测仪(也叫氧化还原电位检测仪),氧化还原电位监测仪的电极沉入式安装在第一兼氧反应区11的废水中。

52.第一兼氧反应区11还设置有第一搅拌装置113和第一曝气装置114,第一搅拌装置113为立式搅拌机,立式搅拌机的搅拌电机固定设置在第一反应区的上方,搅拌轴的下端设置有搅拌叶片,并深入废水底部。曝气装置包括设置在第一兼氧反应区11底部的曝气软管以及用来向曝气软管中供气的鼓风装置。

53.第二兼氧反应区12上设置有碱度补充剂加入口,碱度补充剂加入口上连接有碱度补充剂加入管线121,用来向第二兼氧反应区12中加入碳酸钠等碱度补充剂,以维持第二兼氧反应区12的ph。第二兼氧反应区12设置有溶解氧监测仪(也叫溶解氧测定仪或溶解氧测量仪),溶解氧监测仪的探头(也叫传感器)沉入式安装在第二兼氧反应区12的废水中。

54.第二兼氧反应区12上设置有第二曝气装置122,第二曝气装置122包括设置在第二兼氧反应区12底部的曝气软管以及用来向曝气软管中供气的鼓风装置。

55.本实施例的难生物降解高氨氮废水的综合处理系统还包括控制器,控制器上连接有存储器,第一兼氧反应区11的第一曝气装置114、第二兼氧反应区12的第二曝气装置122上均设置有开关且均和控制器相连。而且,第一兼氧反应区11的氧化还原电位监测仪与控制器相连,将监测到的氧化还原电位信息传输至控制器。

56.控制器上相连的存储器中预设有氧化还原电位阈值,当控制器接收到的第一兼氧反应区11的氧化还原电位信息与存储器中的阈值比对而超出了氧化还原电位阈值时,控制器控制开启(或关闭)第一兼氧反应区11的曝气装置,或者增大(或减小)第一兼氧反应区11的曝气装置的流量,同时增大(或减小)第一兼氧反应区11搅拌器的搅拌速度,使第一兼氧反应区11的氧化还原电位维持在设定范围内。

57.控制器上相连的存储器中预设有溶解氧阈值,当控制器接收到的第二兼氧反应区12的溶解氧浓度超出了溶解氧阈值时,控制器关闭第二兼氧反应区12的曝气装置或者调节第二兼氧反应区12的曝气装置的流量。

58.第二兼氧反应区12和第一兼氧反应区11之间设置有第一混合液回流装置14,第一兼氧反应区11上端设置有混合液回流口,第一混合液回流装置14包括回流管,回流管一端设置在第二兼氧反应区12的废水底部,另一端连接在第一兼氧反应区11的上端进水口,回流管上连接有空气提推装置作为空气源动力设备,以将第二兼氧反应区12的混合液抽回至第一兼氧反应区11。

59.兼氧泥水分离区13与第一兼氧反应区11之间设置有第一污泥回流装置15,第一兼氧反应区11上端设置有污泥回流口,第一污泥回流装置15包括污泥回流管,污泥回流管一端设置在兼氧泥水分离区13的底部,另一端连接至第一兼氧反应区11的污泥回流口,污泥回流管上还连接有污泥回流泵,将第一泥水分离区底部的污泥抽至第一兼氧反应区11。污泥回流泵也可以替换为空气提推装置等空气源动力装置。

60.第一混合液回流装置14和第一污泥回流装置15的调节开关也均与控制器相连,以根据第一兼氧反应区11的氧化还原电位和第二兼氧反应区12的溶解氧含量来调节回流比例。

61.芬顿氧化反应器2包括依次相连的混合区21、氧化反应区22、中和区23、气水分离区24、絮凝区25、芬顿氧化泥水分离区26。

62.混合区21与氧化反应区22之间设置有隔板、隔板下部设置连通孔,氧化反应区22与中和区23之间设置有隔板、隔板上部设置连通孔,中和区23与气水分离区24之间设置有隔板、隔板下部设置连通孔,气水分离区24与絮凝区25之间设置有隔板、隔板上部设置连通孔,絮凝区25与芬顿氧化泥水分离区26之间设置隔板、隔板中部设置管道,将絮凝区25与芬顿氧化泥水分离区26设置的中心进水筒连通。

63.混合区21上端设置有进水口,进水口上连接有芬顿氧化进水管线211,混合区21上的进水口通过芬顿氧化进水管线211与兼氧反应区的兼氧泥水分离区13的清水集水槽的出水口相连,使兼氧泥水分离区13得到的上层清水进入芬顿氧化反应器2的混合区21。

64.混合区21上端还设置有酸液加入口,酸液加入口上连接有酸液加入管线212,用来向混合区21加入酸液,酸液通常采用稀硫酸、盐酸中的任意一种。混合区21上端还设置有催化剂加入口,催化剂加入口上连接有催化剂加入管线213,用来向混合区21投加硫酸亚铁。

65.氧化反应区22上端设置有氧化剂加入口,氧化剂加入口上连接有氧化剂加入管线221,用来向氧化反应区22中加入双氧水。中和区23上端设置有碱加入口,碱加入口上连接有碱加入管线231,用来向中和区23中加入碱液。

66.絮凝区25上端设置有絮凝剂加入口,絮凝剂加入口上连接有絮凝剂加入管线251,用来向絮凝区25加入絮凝剂。

67.混合区21、氧化反应区22、中和区23中设置均有机械搅拌装置,机械搅拌装置为立式搅拌机,如桨式搅拌机或双曲面搅拌机,设备接液部分表面采用非金属防腐涂层。在其他实施例中,机械搅拌装置也可以替换为空气搅拌装置(穿孔管空气搅拌装置)。絮凝区25设置有框式搅拌机。芬顿氧化泥水分离区26采用竖流式沉淀池,竖流式沉淀池的上部中心设置有竖向延伸的进水管,竖流式沉淀池的上端内壁上设置有溢流堰并形成清水集水槽,清

水集水槽上设置有出水口。絮凝区25中的处理后的废水通过连通管进入芬顿氧化泥水分离区26的中心的进水管中。

68.ao型生化反应器3包括依次相连的缺氧反应区31、好氧反应区32、ao泥水分离区33。缺氧反应区31上端设置有入水口,入水口上连接有ao生化进水管线311,与芬顿氧化泥水分离区26的清水出口相连。缺氧反应区31和好氧反应区32之间、好氧反应区32与ao泥水分离区33均设置有隔板,隔板上设置有连通孔,连通孔的一个孔口上覆盖设置有过滤筛网用于截留填料,过滤网的孔径为5

±

1mm。

69.缺氧反应区31投加填料,填料可以为有机高分子填料k,填充比为50%,填料的比表面积为800 m2/m3。好氧反应区32投加有机高分子填料p填充比为40%,填料的比表面积为80000 m2/m3。有机高分子填料k为弹性塑料。

70.缺氧反应区31中设置有搅拌装置,搅拌装置为立式搅拌机。好氧反应区32中设置有曝气装置,曝气装置为管式曝气器,管式曝气器包括硬质曝气管及曝气膜片。

71.缺氧反应区31上端设置有第二有机碳源加入口,第二有机碳源加入口上连接有第二有机碳源加入管线312,用来向缺氧反应区31中加入乙酸钠等小分子有机碳源。

72.缺氧反应区31还设置有氧化还原电位监测仪(也叫氧化还原电位检测仪),氧化还原电位监测仪的电极沉入式安装在缺氧反应区31的废水中。好氧反应区32设置有溶解氧监测仪(也叫溶解氧测定仪或溶解氧测量仪),溶解氧监测仪的探头(也叫传感器)沉入式安装在好氧反应区32的废水中。

73.缺氧反应区31上还设置有混合液回流口,缺氧反应区31和好氧反应区32之间设置有第二混合液回流装置34,第二混合液回流装置34包括混合液回流管,混合液回流管的一端设置在好氧反应区32的液体底部,另一端设置与缺氧反应区31的混合液回流口相连。混合液回流管上还设置有空气提推器作为空气源动力装置。

74.缺氧反应区31与ao泥水分离区33之间设置有第二污泥回流装置35,缺氧反应区31上端设置有污泥回流口,第二污泥回流装置35包括污泥回流管,污泥回流管一端设置在ao泥水分离区33的底部,另一端连接至缺氧反应区31的污泥回流口,污泥回流管上还连接有污泥回流泵,将ao泥水分离区33底部的污泥抽至缺氧反应区31。

75.本实施例的难生物降解高氨氮废水的处理系统的实施原理为:向第一兼氧反应区11通入废水,同时加入一定量的淀粉作为大分子有机碳源(一次加入),同时开启第一兼氧反应区11的第一搅拌装置113和第一曝气装置114以及第二兼氧反应区12的第二曝气装置122。在废水进入第二兼氧反应区12时,开启第一混合液回流装置14,在废水进入兼氧泥水分离区13时,开启第一污泥回流装置15,将底部的污泥回流至第一兼氧反应区11。在第二兼氧反应区12的ph低于设定值时,通过第二兼氧反应区12上的碱度补充剂加入管线121加入碱度补充剂。兼氧反应器1的出水进入芬顿氧化反应器2,在混合区21加入酸液和硫酸亚铁,开启芬顿氧化反应器2的所有搅拌装置,废水与酸液和硫酸亚铁混合后进入氧化反应区22,向氧化反应区22加入双氧水,使其发生芬顿氧化反应,出水进入中和区23加碱调节ph值,然后进入气液分离区去除水中二氧化碳,使得混合液恢复中性,然后进入絮凝区25,与絮凝剂混合均匀,然后进入絮凝泥水分离区进行泥水分离,清水进入ao型生化反应器3的缺氧反应区31,在缺氧反应区31的搅拌条件下反应后进入好氧反应区32,在曝气条件下反应后进入ao泥水分离区33。本实施例适合于处理水量小于1200m3/d的废水处理。

76.实施例2

77.参照如图2,本实施例的难生物降解高氨氮废水的处理系统与实施例1的区别在于,第一兼氧反应区11内的搅拌装置设置为潜水式搅拌机,缺氧反应区31内的搅拌装置也设置为潜水式填料流化推流搅拌机。

78.兼氧泥水分离区13、ao泥水分离区33采用边进边出矩形沉淀池,包括布水渠、出水渠、污泥回流渠和桁车式吸刮泥机,芬顿氧化泥水分离区26采用与上述相同的矩形沉淀池。

79.本实施例适合于处理水量不小于1200m3/d的废水处理。

80.其他的均与实施例1的相同。

81.实施例3

82.本实施例的难生物降解高氨氮废水的处理系统与实施例1的区别在于, 芬顿氧化反应器2的氧化反应区22上设置有催化剂加入口和氧化剂加入口,分别用来向氧化反应区22加入硫酸亚铁和过氧化氢,将硫酸亚铁和过氧化氢均加入氧化反应区22内,在加入时,可以先加入硫酸亚铁,后加入过氧化氢。

83.在其他实施例中,芬顿氧化反应器2仅包括依次设置的氧化反应区22、芬顿氧化分离区,兼氧反应器1的出水直接进入氧化反应区22进行氧化反应,然后出水进入芬顿氧化泥水分离区26进行分离。

84.在其他实施例中,ao型生化反应器的缺氧反应区31和好氧反应区32内不设置填料。

85.在其他实施例中,兼氧反应器1和ao型生化反应器3上不设置第一混合液回流装置14和第一污泥回流装置15,而根据实际需要向对应的反应区内投加碳源或污泥。

86.在其他实施例中,兼氧反应器1和ao型生化反应器3的氧化还原电位监测仪和溶解氧检测仪可以不设置,根据实际取样检测结果调整搅拌速度和曝气流量,或者也可以根据经验进行调整。

87.在其他实施例中,第一兼氧反应区11上的有机碳源加入口、混合液回流口、污泥回流口均为一个大的开口。

88.本技术的难生物降解高氨氮废水的处理系统能够将废水中的氨氮含量充分降低,采用实施例1中的系统对废水进行处理,处理前,废水中氨氮浓度为300 mg/l左右、cod为3000mg/l左右、b/c>0.28,处理后,氨氮浓度不大于20 mg/l、cod不大于80mg/l,达到排放标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1