一种化工浓盐水预处理装置的制作方法

1.本实用新型属于技术领域浓盐水预处理领域,尤其涉及一种化工浓盐水预处理装置。

背景技术:

2.化工浓盐水是化工水处理过程中产生的可溶性总固含量(tds)大于50000mg/l以上的化工废水,主要成分是无机盐、重金属,也含有前期处理、氯化、脱氯和脱盐等过程所用的少量化学品,如阻垢剂、酸和其他反应产物,浓盐水的处理已经成为各行业工业废水零排放的亟待解决的问题。

3.对浓盐水处理,传统方法是采用高效反渗透膜进一步浓缩使水中的可溶性总固含量(tds)进一步提高至13-15万mg/l,经过干燥、分盐等过程得到硫酸钠、氯化钠等产品,由于浓盐水成分复杂,造成传统处理方法膜堵塞、结垢,系统维护成本高,另外,分盐所得产品成分复杂,纯度等指标难以保证。

技术实现要素:

4.本实用新型的目的是提供一种化工浓盐水预处理装置,将化工浓盐水在进行膜分离前将钙、镁等结垢组分去除,降低化工浓盐水中结垢组分含量,延缓浓盐水经过高效反渗透膜进一步浓缩时结垢程度,提高后续工艺的适应性。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种化工浓盐水预处理装置,包括溶液缓冲槽,与溶液缓冲槽出口相连的碱化反应罐,与碱化反应罐出口相连的碳化反应罐,与碳化反应罐出口相连的调节罐,所述调节罐底部和侧部分别设有一个出口,调节罐底部出口将絮凝状固体物送往分离机固液分离后固体经干燥器干燥后作为碳化反应物,液体经泵送往碱化反应罐循环处理,调节罐侧部出口将液体送往沉降过滤机过滤后作为预处理水送入后续膜分离反应单元。

7.进一步的,所述碱化反应罐和碳化反应罐底部也分别设有一个沉淀物出口,沉淀物出口均通过管道送往分离机固液分离后固体经干燥器干燥后作为碳化反应物,液体经泵送往碱化反应罐循环处理。

8.进一步的,所述碱化反应罐、碳化反应罐和调节罐内均设有搅拌器。

9.进一步的,来自缓冲槽内的溶液和来自溶碱罐内的碱液经碱液混合器混合又与絮凝剂罐中的絮凝剂混合以后送入碱化反应罐反应,来自碱化反应罐内的溶液和来自二氧化碳气罐内的气体经二氧化碳气液混合器后与絮凝剂罐内的絮凝剂混合后送往碳化反应罐内反应,来自碳化反应罐的溶液和来自溶碱罐内的碱液经碱液混合器后与絮凝剂混合进入调节罐内。

10.进一步的,所述碱液混合器设有溶液进口和出口,还设有碱液进口,碱液进口与碱液混合器壳体之间还设有碱液旁路管,碱液旁路管上设有碱液旁路阀门,旁路阀用于调整碱液添加量,所述壳体为圆柱形壳体,壳体内壁上下部设有多个交错设置的折流挡板,实现

碱液充分混合。

11.进一步的,所述二氧化碳气液混合器为旋流式气液混合器,该气液混合器壳体内设有文丘里管状的液相容纳腔,所述液相容纳腔从上至下依次为液相旋流段、界面反应段和混合反应段,液相容纳腔上部即喉口上方的液相旋流段中心设有一个管状的气相通道,气相通道顶部高于壳体且上部设有气相进口,气相通道底部的气相出口处设有一个圆锥形的导流块,液相容纳腔顶部设有一块向下倾斜的旋流挡板,液相容纳腔位于喉口部外侧与壳体之间还设有支撑板,壳体顶部外侧沿其切向设有一个液相进口,壳体底部还设有一个出口,二氧化碳气液混合器设有内外层,外层为液相通道,内层为气相通道,中部成缩口,气相经过时形成微负压,使气液充分接触反应。

12.进一步的,所述沉降过滤器为内筒和外筒的套筒形式,内筒为底部封闭的圆柱体状,外筒上部为圆柱体下部为直径渐小的锥状,外筒底部设有一个底板,所述内筒位于底板上方且通过底板上的挡块限位,所述底板为圆环状且其上设有多个排水孔,内筒包括位于外侧的支撑层和位于支撑层内的疏水纤维过滤层,所述内筒顶部设有进水口,外筒底部设有出水口,沉降过滤器为内、外筒结构,内筒进水、外筒排水,筒壁为耐酸碱疏水纤维过滤材料,过滤精度50μm以下;内筒可拆卸,内筒底部封闭,嵌套固定于底板上;内筒与外筒之间的底板用于排水、底板设置ф5mm的排水孔,总排水孔面积与内筒横截面相同。

13.一种化工浓盐水预处理装置的预处理方法,包括以下步骤:

14.(1)向预处理浓盐水中加碱调整ph值至11后静置,加入絮凝剂搅拌反应至少1h后沉降40min去除沉降物;

15.(2)向步骤(1)的溶液中通入二氧化碳和絮凝剂进行碳化反应不少于1.5h,反应后沉降不少于40min去除沉降物;

16.(3)向步骤(2)的溶液中通入碱液调整ph值至7-8后进入调节罐,搅拌反应不少于1h,反应后沉降不少于40min去除沉降物,出水进入沉降过滤器,分离沉淀产物后送入后续处理单元即可。

17.进一步的,碱化反应罐底部沉淀物经过分离机分离后,得到含水30%-50%的碱化反应物,用做加气块、商砼原料;来自碳化反应罐和调节罐底部的碳化反应沉淀物,经分离机分离水分、干燥器烘干后,作为轻质碳酸钙产品销售。

18.本实用新型具有的优点是:

19.1.本方法将化工浓盐水在进行膜分离前将钙、镁等结垢组分去除,降低化工浓盐水中结垢组分含量,延缓浓盐水经过高效反渗透膜进一步浓缩时结垢程度,提高后续工艺的适应性;

20.2.本方法的碱化反应物可用做加气块、商砼等原料,碳化反应物作为轻质碳酸钙产品销售,进一步将废物利用,获得经济效益;

21.3.本实用新型装置中使用的碱液混合器,通过壳体内壁上下部设有多个交错设置的折流挡板,实现碱液充分混合;

22.4.由于采用的二氧化碳气液混合器设有内外层,外层为液相通道,内层为气相通道,中部成缩口,气相经过时形成微负压,使气液充分接触反应;

23.5.由于设置的沉降过滤器为内、外筒结构,内筒进水、外筒排水,筒壁为耐酸碱疏水纤维过滤材料,过滤精度50μm以下;内筒可拆卸,内筒底部封闭,嵌套固定于底板上;内筒

与外筒之间的底板用于排水、底板设置ф5mm的排水孔,总排水孔面积与内筒横截面相同。

附图说明

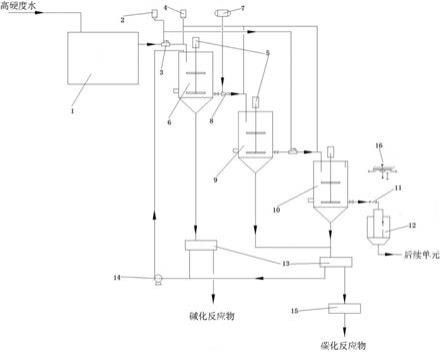

24.图1是本实用新型结构示意图。

25.图2是本实用新型中碱液混合器的结构示意图。

26.图3是本实用新型中二氧化碳气液混合器的结构示意图。

27.图4是本实用新型中沉降过滤器的结构示意图。

28.图5是图4中底板结构示意图。

具体实施方式

29.如图所示,一种化工浓盐水预处理装置,包括溶液缓冲槽1,与溶液缓冲槽1出口相连的碱化反应罐6,与碱化反应罐6出口相连的碳化反应罐9,与碳化反应罐9出口相连的调节罐10,所述调节罐10底部和侧部分别设有一个出口,调节罐10底部出口将絮凝状固体物送往分离机13固液分离后固体经干燥器15干燥后作为碳化反应物,液体经循环水泵14送往碱化反应罐6循环处理,调节罐10侧部出口将液体送往沉降过滤器12过滤后作为预处理水送入后续膜分离反应单元;所述碱化反应罐6和碳化反应罐9底部也分别设有一个沉淀物出口,沉淀物出口均通过管道送往分离机13固液分离后固体经干燥器15干燥后作为碳化反应物,液体经循环水泵14送往碱化反应罐6循环处理;所述碱化反应罐6、碳化反应罐9和调节罐10内均设有搅拌器5。

30.进一步的,来自缓冲槽1内的溶液和来自溶碱罐2内的碱液经碱液混合器3混合又与絮凝剂罐4中的絮凝剂混合以后送入碱化反应罐6反应,来自碱化反应罐6内的溶液和来自二氧化碳气罐7内的气体经二氧化碳气液混合器8后与絮凝剂罐4内的絮凝剂混合后送往碳化反应罐9内反应,来自碳化反应罐9的溶液和来自溶碱罐2内的碱液经碱液混合器3后与絮凝剂混合进入调节罐10内。

31.进一步的,所述碱液混合器3设有溶液进口31和出口35,还设有碱液进口32,碱液进口32与碱液混合器壳体37之间还设有碱液旁路管34,碱液旁路管上设有碱液旁路阀33,旁路阀用于调整碱液添加量,所述壳体37为圆柱形壳体,壳体内壁上下部设有多个交错设置的折流挡板36,实现碱液充分混合。

32.进一步的,所述二氧化碳气液混合器8为旋流式气液混合器,该气液混合器壳体内设有文丘里管状的液相容纳腔,所述液相容纳腔从上至下依次为液相旋流段85、界面反应段89和混合反应段911,液相容纳腔上部即喉口88上方的液相旋流段中心设有一个管状的气相通道,气相通道顶部高于壳体83且上部设有气相进口82,气相通道底部的气相出口86处设有一个圆锥形的导流块810,液相容纳腔顶部设有一块向下倾斜的旋流挡板84,液相容纳腔位于喉口部外侧与壳体之间还设有支撑板87,壳体顶部外侧沿其切向设有一个液相进口81,壳体底部还设有一个出口812,二氧化碳气液混合器设有内外层,外层为液相通道,内层为气相通道,中部成缩口,气相经过时形成微负压,使气液充分接触反应。

33.进一步的,所述沉降过滤器12为内筒和外筒的套筒形式,内筒124为底部封闭的圆柱体状,外筒125上部为圆柱体下部为直径渐小的锥状,外筒底部设有一个底板126,所述内筒位于底板上方且通过底板上的挡块127限位,所述底板为圆环状且其上设有多个排水孔,

内筒包括位于外侧的支撑层123和位于支撑层内的疏水纤维过滤层122,所述内筒顶部设有进水口121,外筒底部设有出水口128,沉降过滤器为内、外筒结构,内筒进水、外筒排水,筒壁为耐酸碱疏水纤维过滤材料,过滤精度50μm以下;内筒可拆卸,内筒底部封闭,嵌套固定于底板上;内筒与外筒之间的底板用于排水、底板设置ф5mm的排水孔,总排水孔面积与内筒横截面相同。

34.工艺流程过程为:

35.化工浓盐水进入缓冲槽1,与溶碱罐2送来的氢氧化钠经过管道进入碱液混合器3调整ph=11,碱液混合器3出水与絮凝剂混合后进入碱化反应罐6搅拌反应不小于1小时,反应后沉降不小于40分钟;碱化反应出水通过位差进入二氧化碳气液混合器8与二氧化碳进行碳化反应,经过碳化后进入碳化反应罐9,搅拌反应不小于1.5小时,反应后沉降不小于40分钟;出水经过碱液混合器3调整ph值至7-8,进入调节罐,搅拌反应不小于1小时,反应后沉降不小于40分钟,进一步反应去除硬度及结垢组分;出水进入沉降过滤器,分离沉淀产物后送入后续处理单元。

36.碱化反应罐6底部沉淀物经过分离机13分离后,得到含水30%-50%的碱化反应物,可用做加气块、商砼等原料;来自碳化反应罐9和调节罐10底部的碳化反应物沉淀物,主要成分为碳酸钙,经分离机13分离水分、干燥器15烘干后,作为轻质碳酸钙产品销售。

37.本工艺方法中分离机13出水经过循环水泵14送入碱化反应罐6;本工艺方法出水经过沉降过滤器12,进一步将固体产物与水分离后,送入后续处理单元。

38.本工艺方法为间歇操作,碱化反应罐6、碳化反应罐9、调节罐10底部设有阀门,实现各单元独立反应、沉降要求;本工艺方法经过碱化反应罐6、碳化反应罐9、调节罐10可去除60%-80%的硬度,经过沉降过滤器12可去除10%左右硬度,总硬度去除率80%-85%;本工艺中方法设置可拆卸软管11用于沉降过滤器12内筒拆卸与连接;本工艺中方法设置电动葫芦16用于吊装、检修相关设备;本工艺方法中对反应和沉降时间的要求,能够使颗粒粒径保证在50-200μm以上,有利于沉降、分离、干燥。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1