一种用于报废汽车拆解过程的油水回用处理装置的制作方法

1.本实用新型涉及油水处理技术领域,尤其涉及一种用于报废汽车拆解过程的油水回用处理装置。

背景技术:

2.随着经济发展,生活水平的提高,人们对于汽车的需求量增加,从而随着时间的推移,新车逐渐销售增加,进而使得报废汽车量增多,从而需要对报废的汽车进行拆解,对零部件进行回收利用,不浪费资源。一般对于拆解报废汽车,需要用到大量的水对报废汽车的零部件进行冲洗洗刷,为了保证零部件的干净度,同时在拆解时也需要对电锯处喷水进行降温。如此这样就会产生很多具有机油的水,为了进行回收利用,从而对其进行处理。

3.一般在拆解汽车过程中,对于产生的油水混合物,一般采用静置方法,机油浮在水表面,撇掉浮油进行过滤,但是如此这样,静置时间较为长,使得处理效率低下,同时由于水的温度变低或者冬天,从而使得油凝固,无法进行浮油处理,从而使得油水混合处理不佳,严重浪费了资源,而且处理后的水也不宜使用进行二次冲刷零部件。同时对于撇掉的浮油,仍然含有少部分的水,需要对其进行膜过滤,但是由于过滤膜的亲水性以及孔径小,从而膜过滤的效率较为低下。

技术实现要素:

4.本实用新型提供了一种溶气汽浮除油、防止油凝固且加速浮油、提高膜过滤效率、节省时间、两级油水分离效果佳的用于报废汽车拆解过程的油水回用处理装置。

5.本实用新型为了解决其技术问题所采用的技术方案是:

6.一种用于报废汽车拆解过程的油水回用处理装置,包括分离室一与分离室二,所述分离室一与分离室二并列设置,且分离室一与分离室二之间设有隔板,所述分离室一远离分离室二的侧壁外侧设有支撑板,所述支撑板上设有溶气罐,所述溶气罐的顶部与底部分别设有气管一与气管二,所述气管一连接分离室一顶部外的空气压缩机,所述气管二伸入分离室一内,且气管二连接分离室一内底部的环形释放器,所述环形释放器上均匀设有气化喷头,所述分离室一的底部设有进液管与出水管一,所述分离室一的顶部设有转轮一与转轮二,所述转轮一与转轮二之间设有传动带,所述传动带上均匀设有刮板,所述分离室一的侧壁与隔板上对称设有电热板,所述隔板的顶部设有疏油板,所述疏油板远离隔板的端部设有疏油管,所述分离室二内设有分离膜筒,所述分离膜筒的底部设有出油管,且出油管伸出分离室二外,所述分离室二的顶部外设有电机,所述电机上设有电机轴,且电机轴伸入分离室二内,所述电机轴上设有桨叶,所述分离室二靠近隔板的底部设有出水管二,所述出水管二伸出分离室二且连通出水管一。

7.进一步地,所述分离室一的底部设有支腿,所述环形释放器为筒状结构,且环形释放器远离气管二的端部设有支撑件,所述支撑件连接隔板。

8.进一步地,所述出水管一靠近隔板设置,所述进液管一靠近支腿设置。

9.进一步地,所述转轮一与转轮二外接电动机,所述刮板斜向设置在传动带上,所述电热板外接电源。

10.进一步地,所述分离室二的底部设有支腿,所述疏油板连接分离室二侧壁的两端设有挡板,且挡板延伸至疏油管的端口,所述疏油板倾斜设置,所述疏油管伸入到分离膜筒内。

11.进一步地,所述分离膜筒底部为斜坡结构,所述分离膜筒的筒壁为纤维素基油水分离膜。

12.进一步地,所述电机轴伸入分离膜筒内,所述桨叶为螺旋桨叶。

13.进一步地,所述进液管、出水管一、出油管与出水管二上均设有阀门。

14.本实用新型与现有技术相比,具有有益效果:

15.空气压缩机、溶气罐与环形释放器的设置,利用溶气汽浮原理,使得溶气更好的接触水中的机油,从而使得机油上浮在表面的效率更快,提高了分离的效率,环形释放器的筒状结构以及气化喷头,使得喷出的溶气更多,从而增大机油与溶气的接触面积,提高分离效率;电热板的对称设置,一方面是加热油水的温度,使得机油分子的活性增加,从而提高了机油分子与溶气的接触效率,使得整体的油水分离效率增加,节省了时间,另一方面电热板使得油水分离装置全年皆可以使用,防止气温低使得机油凝固,从而加热使得温度上升保持活性,提高油水分离的效率;转轮一、转轮二、传动带以及刮板,可以使得浮油经过疏油板与疏油管进入到分离膜筒内,刮板的倾斜设置,使得刮板更容易刮去表面浮油;分离膜筒的筒壁为纤维素基油水分离膜的亲水性,使得浮油进一步过滤,去除浮油中含有的少量水分,实现两级油水分离,保证了油水分离的效果,使得效率提高,同时电机、电机轴与桨叶则在分离膜筒内搅拌旋转,使得浮油流动性增大,从而加速了纤维素基油水分离膜的过滤性,进一步提高了分离效率,从而使得完全的油水分离,并进行回收利用。

附图说明

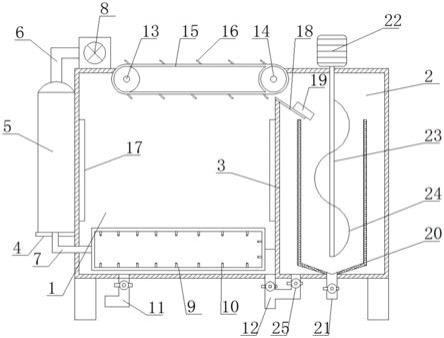

16.图1为本实用新型的结构示意图。

17.图例说明:1、分离室一;2、分离室二;3、隔板;4、支撑板;5、溶气罐;6、气管一;7、气管二;8、空气压缩机;9、环形释放器;10、气化喷头;11、进液管;12、出水管一;13、转轮一;14、转轮二;15、传动带;16、刮板;17、电热板;18、疏油板;19、疏油管;20、分离膜筒;21、出油管;22、电机;23、电机轴;24、桨叶;25、出水管二。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的具体实施例。

19.具体实施例:

20.参照图1,一种用于报废汽车拆解过程的油水回用处理装置,包括分离室一1与分离室二2,分离室一1与分离室二2并列设置,且分离室一1与分离室二2之间设有隔板3,分离室一1远离分离室二2的侧壁外侧设有支撑板4,支撑板4上设有溶气罐5,溶气罐5的顶部与

底部分别设有气管一6与气管二7,气管一6连接分离室一1顶部外的空气压缩机8,气管二7伸入分离室一1内,且气管二7连接分离室一1内底部的环形释放器9,环形释放器9上均匀设有气化喷头10,分离室一1的底部设有进液管11与出水管一12,分离室一1的顶部设有转轮一13与转轮二14,转轮一13与转轮二14之间设有传动带15,传动带15上均匀设有刮板16,分离室一1的侧壁与隔板3上对称设有电热板17,隔板3的顶部设有疏油板18,疏油板18远离隔板3的端部设有疏油管19,分离室二2内设有分离膜筒20,分离膜筒20的底部设有出油管21,且出油管21伸出分离室二2外,分离室二2的顶部外设有电机22,电机22上设有电机轴23,且电机轴23伸入分离室二2内,电机轴23上设有桨叶24,分离室二2靠近隔板3的底部设有出水管二25,出水管二25伸出分离室二2且连通出水管一12。

21.分离室一1的底部设有支腿,环形释放器9为筒状结构,且环形释放器9远离气管二7的端部设有支撑件,支撑件连接隔板3。空气压缩机8、溶气罐5与环形释放器9的设置,利用溶气汽浮原理,使得溶气更好的接触水中的机油,从而使得机油上浮在表面的效率更快,提高了分离的效率,环形释放器9的筒状结构以及气化喷头,使得喷出的溶气更多,从而增大机油与溶气的接触面积,提高分离效率。

22.出水管一12靠近隔板3设置,进液管11一靠近支腿设置。

23.转轮一13与转轮二14外接电动机,刮板16斜向设置在传动带15上,转轮一13、转轮二14、传动带15以及刮板16,可以使得浮油经过疏油板与疏油管进入到分离膜筒20内,刮板16的倾斜设置,使得刮板16更容易刮去表面浮油。

24.电热板17外接电源。电热板17的对称设置,一方面是加热油水的温度,使得机油分子的活性增加,从而提高了机油分子与溶气的接触效率,使得整体的油水分离效率增加,节省了时间,另一方面电热板使得油水分离装置全年皆可以使用,防止气温低使得机油凝固,从而加热使得温度上升保持活性,提高油水分离的效率。

25.分离室二2的底部设有支腿,疏油板18连接分离室二2侧壁的两端设有挡板,且挡板延伸至疏油管19的端口,疏油板18倾斜设置,疏油管19伸入到分离膜筒20内。

26.分离膜筒20底部为斜坡结构,分离膜筒20的筒壁为纤维素基油水分离膜。分离膜筒20的筒壁为纤维素基油水分离膜的亲水性,使得浮油进一步过滤,去除浮油中含有的少量水分,实现两级油水分离,保证了油水分离的效果,使得效率提高。

27.电机轴23伸入分离膜筒20内,桨叶为螺旋桨叶。电机22、电机轴23与桨叶24则在分离膜筒20内搅拌旋转,使得浮油流动性增大,从而加速了纤维素基油水分离膜的过滤性,进一步提高了分离效率,从而使得完全的油水分离,出油管21排出分离后的油,出水管一12与出水管二25分别排出分离后的水,并进行回收利用。

28.以上具体实施方式显示和描述了本实用新型的原理、特征和优点,并不用以限制本创作,凡是利用本创作对其进行非实质性的改动,均应属于侵犯本发明的保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1