一种智能处理化妆品高盐废水的电渗析装置的制作方法

1.本实用新型属于电渗析技术领域,具体涉及一种智能处理化妆品高盐废水的电渗析装置。

背景技术:

2.随着人们生活水平的提高,化妆品已经成为生活必需品,带动化妆品产业的快速发展,目前我国已经成为世界第二大化妆品消费国。

3.预计到2025年,我国化妆品市场规模将达到5000亿元。而化妆品生产废水由于含有多种无机盐、有机物,具有浓度高、难降解、含有毒有害物质等特点,被认为是难以处理的工业废水之一,直接排放会导致水资源浪费和环境污染风险,因而,研究和推广化妆品生产废水资源利用及零排放技术迫在眉睫。

4.目前,电渗析技术应用范围较广,技术较成熟,但是,因淡水室和浓水室的进水都是原水或本装置的淡水/浓水产水,浓水室中因富集很多阴、阳离子容易形成不溶性无机盐并导致结垢,结垢使膜的性能发生了变化,导致膜易裂,机械强度下降,膜电阻增大,缩短了膜的使用寿命,结垢的产生不仅影响电渗析装置的长期稳定运行,还将导致废水净化效率降低,能耗明显上升,严重时能够导致电渗析装置中的电极板和膜损坏,造成极大的损失,因此,我们提出了一种智能处理化妆品高盐废水的电渗析装置。

技术实现要素:

5.本实用新型要解决的主要技术问题是提供一种技术工艺简单,成本低,自动化程度高,处理效率高,同时能够智能化避免电渗析装置的损坏的一种智能处理化妆品高盐废水的电渗析装置。

6.为了解决上述技术问题,本实用新型提供如下技术方案:

7.一种智能处理化妆品高盐废水的电渗析装置,包括电渗析组件,电渗析组件的底部连接有原水管,原水管上设置有原水泵,原水管的另一端连接有原水罐,电渗析组件的顶部设置有淡水出水管和浓水出水管,浓水出水管上设置有限流开关,限流开关与原水泵电连。

8.以下是本实用新型对上述技术方案的进一步优化:

9.所述原水罐的底部靠近两侧位置处连接有极水管,极水管上设置有极水泵,极水管的另一端连接有极水箱。

10.进一步优化:所述电渗析组件包括箱体,所述箱体内依次设置有第一电极室、第二电极室和膜堆。

11.进一步优化:所述膜堆包括顺序排列的至少两组膜组,每组膜组由一个阳离子交换膜和一个阴离子交换膜构成,同一膜组的阳离子交换膜和阴离子交换膜之间形成淡水室,相邻两组膜组之间形成浓水室。

12.进一步优化:所述第一电极室、第二电极室里固定有极性不同的第一电极板和第

二电极板。

13.进一步优化:所述原水罐通过原水管与淡水室、浓水室连通,极水箱通过极水管与第一电极室和第二电极室连通。

14.进一步优化:所述淡水室通过淡水出水管将淡水排出,浓水室、第一电极室、第二电极室通过浓水出水管将浓水排出。

15.进一步优化:所述第一电极板和第二电极板固定安装在箱体的侧壁,所述第一电极板和第二电极板与侧壁间设置有绝缘板。

16.进一步优化:所述第一电极板连接有贯穿箱体的第一电极柱,第二电极板连接有贯穿箱体的第二电极柱,所述第一电极柱和第二电极柱间电联接有可变极性直流电源。

17.进一步优化:所述原水管设置有压力传感器和自动调节阀,且压力传感器与自动调节阀电性连接。

18.采用上述技术方案,本实用新型技术工艺简单,成本低,自动化程度高,处理效率高,同时能够智能化避免电渗析装置的损坏;

19.通过限流开关和原水泵的配合设置,实现了浓水管上的限流开关检测浓水流量来控制原水泵的通断,从而能够智能化避免电渗析装置的损坏;

20.通过电压源和第一电极板和第二电极板的配合设置,实现了离子在阳离子交换膜和阴离子交换膜两个方向上的移动,淡水室和浓水室的互换,便于电渗析装置的自洁,保证了电渗析装置的长期稳定运行;

21.采用本实用新型能够使后续对浓盐水进行蒸发处理时蒸发器的处理规模大幅减少,蒸发面积也大幅度缩小后,从而大大降低了能耗。

22.下面结合附图和实施例对本实用新型进一步说明。

附图说明

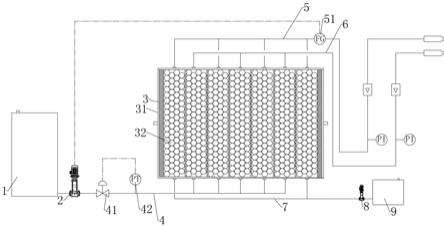

23.图1为本实用新型实施例的整体结构示意图;

24.图2为本实用新型实施例中电渗析组件剖视图。

25.1-原水罐;2-原水泵;3-电渗析组件;31-箱体;32-第一电极室;321-第一电极板;322-第一电极柱;33-第二电极室;331-第二电极板;332-第二电极柱;341-阳离子交换膜;342-阴离子交换膜;35-淡水室;36-浓水室;4-原水管;41-自动调节阀;42-压力传感器;5-浓水出水管;51-限流开关;6-淡水出水管;7-极水管;8-极水泵;9-极水箱。

具体实施方式

26.实施例:如图1-2所示,一种智能处理化妆品高盐废水的电渗析装置,包括电渗析组件3,电渗析组件3的底部连接有原水管4,原水管4上设置有原水泵2,原水管4的另一端连接有原水罐1,电渗析组件3的顶部设置有淡水出水管6和浓水出水管5,浓水出水管5上设置有限流开关51,限流开关51与原水泵2电连。

27.原水泵2提供液体流动的动力,将原水从原水罐1吸出,进入原水管4,流入电渗析组件3进行脱盐处理,脱盐处理后产生的淡水进入淡水出水管6,浓水进入浓水出水管5,浓水流经限流开关51、之后进入下一道工序。

28.这样设计,通过浓水管上的限流开关51检测浓水流量来控制原水泵2的通断,从而

有效避免电渗析组件3的损坏。

29.原水罐1的底部靠近两侧位置处连接有极水管7,极水管7上设置有极水泵8,极水管7的另一端连接有极水箱9。

30.所述电渗析组件3包括箱体31,所述箱体31内依次设置有第一电极室32、第二电极室33和膜堆。

31.所述膜堆包括顺序排列的至少两组膜组,每组膜组由一个阳离子交换膜341和一个阴离子交换膜342构成,同一膜组的阳离子交换膜341和阴离子交换膜342之间形成淡水室35,相邻两组膜组之间形成浓水室36。

32.所述第一电极室32、第二电极室33里固定有极性不同的第一电极板321和第二电极板331。

33.所述原水罐1通过原水管4与淡水室35、浓水室36连通,极水箱9通过极水管7与第一电极室32和第二电极室33连通。

34.所述淡水室35通过淡水出水管6将淡水排出,浓水室36、第一电极室32、第二电极室33通过浓水出水管5将浓水排出。

35.第一电极板321和第二电极板331在箱体31内的高盐水中形成电场,高盐废水中的阳离子被负极电场吸引通过阳离子交换膜341,阴离子被正极电场吸引通过阴离子交换膜342,从而在淡水室35中的高盐废水得到盐分的去除,而盐分集中在浓水室36、第一电极室32和第二电极室33内。

36.所述第一电极板321和第二电极板331固定在箱体31的侧壁,所述第一电极板321和第二电极板331与侧壁间设置有绝缘板,所述第一电极板321和第二电极板331分别连接有贯穿箱体31的第一电极柱322和第二电极柱332,所述第一电极柱322和第二电极柱332间电联接的可变极性的直流电源(在图中未示出)。

37.这样设计,实现第一电极板321和第二电极板331的极性变换,实现了离子在阳离子交换膜341和阴离子交换膜342两个方向上的移动,淡水室35和浓水室36的互换,便于电渗析组件3的自洁。

38.所述原水管4设置有压力传感器42和自动调节阀41,且压力传感器42与自动调节阀41电性连接,这样设计,保证了进入电渗析组件3原水的压力在合理范围之内,避免压力过大造成电渗析组件3内膜的损坏,同时也避免流量过小,造成产能过小,资源浪费。

39.所述淡水出水管6、浓水出水管5上均设置有压力表、流量计,这样设计方便操作人员观测机器运行状况,进行机器运行的调节。

40.具体使用时,首先将原水罐1中加满原水,极水箱9中加满极水,然后电渗析组件3通电,原水泵2、极水泵8开启。

41.原水泵2将原水从原水罐1中吸出,流经将原水从原水罐1吸出进入原水管4,依次流经自动调节阀41、压力传感器42之后,流入电渗析组件3进行脱盐。

42.同时极水泵8将极水从极水箱9中抽出进入极水管7,通过极水管7进入电渗析组件3。

43.电渗析组件3中第一电极室32、第二电极室33、浓水室36中的浓水流入浓水出水管5中,依次流经限流开关51、压力表、流量计后进入下一道工序。

44.电渗析组件3中的淡水室35中的淡水流入淡水出水管6中,依次流经压力表、流量

计后进入淡水使用环节。

45.当限流开关51检测到浓水流量低于限定值时,限流开关51控制原水泵2停机,停止电渗析。

46.之后,转换电压源电极,实现第一电极板321和第二电极板331的极性变换,可实现离子在阳离子交换膜341和阴离子交换膜342两个方向上的移动,淡水室35和浓水室36的互换,实现电渗析组件3的自洁。

47.采用上述技术方案,本实用新型技术工艺简单,成本低,自动化程度高,处理效率高,同时能够智能化避免电渗析组件3的损坏。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1