一种用于油气田采出废水的处理装置的制作方法

1.本实用新型涉及废水处理设备技术领域,具体是涉及一种用于油气田采出废水的处理装置。

背景技术:

2.在油气田开发过程中会伴随着大量采出废水的产生,目前针对油气田采出废水的处理,通常是对废水中原油初步分离后,废水中仍含有部分原油,此时的油气田采出废水如果直接排放,将会对环境造成不同程度的污染。

3.目前,针对油气田采出废水的处理方式通常是气浮法、絮凝沉降法、过滤法、生化法等进行处理,气浮法对于废水中的浮油和分散油去除效果明显,但对悬浮物去除效果不好,并且气浮法机械部件多,设备维修量大;絮凝沉降法需要加入大量的絮凝剂、助凝剂等化学药剂,污水处理过程中产生大量含油污泥,是目前油田上遇到的比较棘手的问题;过滤法属于精细处理工艺,过滤器对来水要求较高,过滤器前端通常要设置气浮或絮凝沉降等预处理设施,而且目前油田含油废水处理所用的核桃壳过滤器、纤维球过滤器、石英砂过滤器等都存在滤料更换频繁,耗时耗力的问题;生化法在油田废水处理领域应用较少,主要原因是其微生物菌种很难适应油田废水的复杂水质和低温环境,处理效果很不稳定。

4.上述方法均在油气田含油污水处理领域有应用,但是,在进行处理时,均无法有效快速的将废水中的杂质、油、水以及气体有效分离,导致废水处理设备复杂且操作难度大大增加。

技术实现要素:

5.针对现有技术存在的不足,本实用新型实施例的目的在于提供一种用于油气田采出废水的处理装置,以解决上述背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种用于油气田采出废水的处理装置,包括废水处理箱,所述废水处理箱内部通过隔板分隔为相互独立的废水处理槽、油污吸附槽和储水槽,所述废水处理槽内部安装有间隔孔板和浮动溢流板,所述间隔孔板和浮动溢流板将所述废水处理槽分隔为自下而上的沉淀区、絮凝区和集油区,所述废水处理箱内的隔板上设有连通储水槽和絮凝区的溢流口,所述隔板上还设有连通油污吸附槽和集油区的溢油口,所述浮动溢流板浮动于所述溢流口和溢油口之间的废水处理槽内。

8.作为本实用新型的进一步方案,所述废水处理箱顶部连接有密封箱盖,所述密封箱盖上安装有与所述废水处理箱内部连通的尾气排放管,用于对废水处理箱内产生的油气收集。

9.进一步的,所述废水处理箱上安装有油污管,油污管连接输送泵,所述油污管的管口位于所述间隔孔板下方的废水处理槽内,所述油污管与所述沉淀区连通,用于将油气田采出时产生的废水通过输送泵和油污管直接泵送至废水处理箱的沉淀区内。

10.进一步的,所述间隔孔板固定在所述废水处理箱的隔板之间,所述间隔孔板位于所述浮动溢流板下方,所述间隔孔板上设有若干连通沉淀区和絮凝区的扰流孔,用于将流入沉淀区内油气田采出时产生的废水输送至絮凝区内。

11.作为本实用新型的进一步方案,所述絮凝区内安装有搅拌器,所述搅拌器包括转轴和安装在所述转轴上的若干离心叶片,所述转轴穿过所述浮动溢流板和密封箱盖上的贯通孔后与驱动装置连接。

12.进一步的,所述絮凝区内还连通有絮凝剂添加管,絮凝剂添加管连接絮凝剂添加箱,用于将絮凝剂添加至絮凝区内,并在搅拌器的搅拌下与絮凝区内的废水充分混合,将废水中的杂质析出并在离心叶片搅拌下,使絮凝的杂质沿扰流孔沉淀至沉淀区内,间隔孔板有效避免搅拌器的旋转对沉淀区内沉淀物的扰动,搅拌器的旋转也有利于沉淀在间隔孔板上的杂质落入扰流孔内。

13.进一步的,所述废水处理箱内的隔板之间设有用于对浮动溢流板浮动限位的升降滑槽,所述浮动溢流板一端设有用于对所述溢流口封堵的溢流挡板,所述升降滑槽顶部的隔板上安装有触碰开关,触碰开关连接输送泵的驱动电路,当浮动溢流板与所述触碰开关分离时,表示此时废水处理槽内用于带动浮动溢流板浮动的液面高度降低,此时,溢流挡板对溢流口封堵,防止油液从溢流口流入储水槽,并驱动输送泵加快油污管向废水处理槽内泵送采出废水量,当水位升高时,浮动溢流板浮动上升并触出触碰开关,如此使浮动溢流板维持在升降滑槽顶部位置,此时,方便絮凝区的废水从溢流口进入储水槽,也方便集油区的油污从溢油口进入油污吸附槽,实现油水分离。

14.进一步的,所述沉淀区内还安装有排泥管,排泥管连接排泥泵,用于定期抽出沉淀区沉淀的杂质。

15.进一步的,所述浮动溢流板上分布有若干导油孔,导油孔用于连通絮凝区和集油区,通过浮动在水面的浮动溢流板将废水与油污分离开。

16.进一步的,所述溢油口位于所述集油区底侧的隔板上,所述溢油口与所述溢流口之间间隔距离与所述浮动溢流板的厚度相等,当所述浮动溢流板浮动至所述升降滑槽顶部时,所述溢流口位于所述浮动溢流板底侧的隔板上,此时,浮动溢流板以及溢流挡板均不对溢流口阻挡,方便絮凝区废水进入储水槽,集油区油污进入油污吸附槽。

17.进一步的,所述溢流挡板沿所述溢流口所在隔板平面设置,且所述溢流挡板固定在浮动溢流板上方,所述溢流口所在隔板内设有所述溢流挡板置入的收纳槽,在浮动溢流板与所述触碰开关分离时,所述溢流挡板对所述溢流口阻挡,有效防止位于所述浮动溢流板上方的油污沿溢流口进入储水槽。

18.综上所述,本实用新型实施例与现有技术相比具有以下有益效果:

19.本实用新型的用于油气田采出废水的处理装置,通过采用全封闭的废水处理箱对油气田采出废水进行油水分离,并对废气收集,提高油气田采出废水处理的效率,并且,利用浮动溢流板和间隔孔板进行油水及沉淀物的分离,在油气田采出废水处理时,实现快速分离,操作方便快捷。

20.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

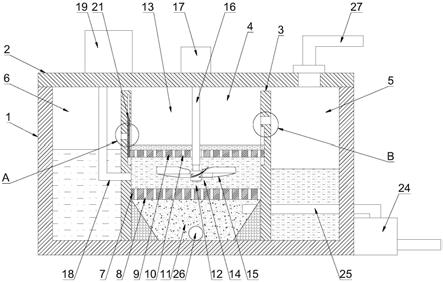

21.图1为本实用新型一个实施例的用于油气田采出废水的处理装置的结构示意图。

22.图2为图1中本实用新型一个实施例的用于油气田采出废水的处理装置的a处放大结构示意图。

23.图3为图1中本实用新型一个实施例的用于油气田采出废水的处理装置的b处放大结构示意图。

24.图4为本实用新型一个实施例的用于油气田采出废水的处理装置中油水分离时的结构示意图。

25.附图标记:1-废水处理箱、2-密封箱盖、3-隔板、4-废水处理槽、5-油污吸附槽、6-储水槽、7-间隔孔板、8-扰流孔、9-浮动溢流板、10-导油孔、11-沉淀区、12-絮凝区、13-集油区、14-搅拌器、15-离心叶片、16-转轴、17-驱动装置、18-絮凝剂添加管、19-絮凝剂添加箱、20-溢流口、21-溢流挡板、22-溢油口、23-触碰开关、24-输送泵、25-油污管、26-排泥管、27-尾气排放管。

具体实施方式

26.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的首选实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本技术的公开内容更加透彻全面。

27.下面结合附图和具体实施例对本实用新型的技术方案做进一步的说明。

28.参见图1和图4所示,本实用新型的一个实施例提供一种用于油气田采出废水的处理装置,包括废水处理箱1。所述废水处理箱1顶部连接有密封箱盖2,所述密封箱盖2上安装有与所述废水处理箱1内部连通的尾气排放管27,用于对废水处理箱1内产生的油气收集。通过全密封的结构,在处理油气田采出废水时,可以对夹杂的油气等气体进行收集以便进一步处理。

29.所述废水处理箱1内部通过隔板3分隔为相互独立的废水处理槽4、油污吸附槽5和储水槽6,所述废水处理槽4内部安装有间隔孔板7和浮动溢流板9,所述间隔孔板7和浮动溢流板9将所述废水处理槽4分隔为自下而上的沉淀区11、絮凝区12和集油区13。参见图1和图2所示,所述废水处理箱1内的隔板3上设有连通储水槽6和絮凝区12的溢流口20,参见图1和图3所示,所述隔板3上还设有连通油污吸附槽5和集油区13的溢油口22,所述浮动溢流板9浮动于所述溢流口20和溢油口22之间的废水处理槽4内。

30.本实施例中,通过隔板3、间隔孔板7和浮动溢流板9将废水处理箱1内部分隔为废水处理槽4、油污吸附槽5和储水槽6,以及位于废水处理槽4内的沉淀区11、絮凝区12和集油区13,每个区域均对应不同的废水存储。在进行通入油气田采出废水时,所述废水处理箱1上安装有油污管25,油污管25连接输送泵24,所述油污管25的管口位于所述间隔孔板7下方的废水处理槽4内,所述油污管25与所述沉淀区11连通,用于将油气田采出时产生的废水通过输送泵24和油污管25直接泵送至废水处理箱1的沉淀区11内。直接将采出废水通入沉淀区11内,有利于废水中的大颗粒杂质第一时间沉淀,并且,废水在废水处理槽4内自下而上流动,方便油污第一时间浮出,废水在自下而上流动时,也能够通过间隔孔板7和浮动溢流板9对大颗粒杂质过滤,提高废水中杂质分离的效率。

31.在本实施例中,所述间隔孔板7固定在所述废水处理箱1的隔板3之间,所述间隔孔板7位于所述浮动溢流板9下方,所述间隔孔板7上设有若干连通沉淀区11和絮凝区12的扰流孔8,用于将流入沉淀区11内油气田采出时产生的废水输送至絮凝区12内。

32.需要特别说明的是,在本实用新型的一个实施例中,所述絮凝区12内安装有搅拌器14,所述搅拌器14包括转轴16和安装在所述转轴16上的若干离心叶片15,所述转轴16穿过所述浮动溢流板9和密封箱盖2上的贯通孔后与驱动装置17连接。

33.所述絮凝区12内还连通有絮凝剂添加管18,絮凝剂添加管18连接絮凝剂添加箱19,用于将絮凝剂添加至絮凝区12内,并在搅拌器14的搅拌下与絮凝区12内的废水充分混合,将废水中的杂质析出并在离心叶片15搅拌下,使絮凝的杂质沿扰流孔8沉淀至沉淀区11内,间隔孔板7有效避免搅拌器14的旋转对沉淀区11内沉淀物的扰动,搅拌器14的旋转也有利于沉淀在间隔孔板7上的杂质落入扰流孔8内。

34.在对絮凝区12内废水处理时,通入絮凝剂搅拌下有利于杂质析出并沿扰流孔8沉淀至沉淀区11内。

35.在本实施例中,所述废水处理箱1内的隔板3之间设有用于对浮动溢流板9浮动限位的升降滑槽,所述浮动溢流板9一端设有用于对所述溢流口20封堵的溢流挡板21,所述升降滑槽顶部的隔板3上安装有触碰开关23,触碰开关23连接输送泵24的驱动电路,当浮动溢流板9与所述触碰开关23分离时,表示此时废水处理槽4内用于带动浮动溢流板9浮动的液面高度降低,此时,溢流挡板21对溢流口20封堵,防止油液从溢流口20流入储水槽6,并驱动输送泵24加快油污管25向废水处理槽4内泵送采出废水量,当水位升高时,浮动溢流板9浮动上升并触出触碰开关23,如此使浮动溢流板9维持在升降滑槽顶部位置,此时,方便絮凝区12的废水从溢流口20进入储水槽6,也方便集油区13的油污从溢油口22进入油污吸附槽5,实现油水分离。

36.需要特别说的是,所述浮动溢流板9上分布有若干导油孔10,导油孔10用于连通絮凝区12和集油区13,通过浮动在水面的浮动溢流板9将废水与油污分离开。

37.其中,所述溢油口22位于所述集油区13底侧的隔板3上,所述溢油口22与所述溢流口20之间间隔距离与所述浮动溢流板9的厚度相等,当所述浮动溢流板9浮动至所述升降滑槽顶部时,所述溢流口20位于所述浮动溢流板9底侧的隔板3上,此时,浮动溢流板9以及溢流挡板21均不对溢流口20阻挡,方便絮凝区12废水进入储水槽6,集油区13油污进入油污吸附槽5。

38.所述溢流挡板21沿所述溢流口20所在隔板3平面设置,且所述溢流挡板21固定在浮动溢流板9上方,所述溢流口20所在隔板3内设有所述溢流挡板21置入的收纳槽,在浮动溢流板9与所述触碰开关23分离时,所述溢流挡板21对所述溢流口20阻挡,有效防止位于所述浮动溢流板9上方的油污沿溢流口20进入储水槽6。

39.通过将溢流口20和溢油口22设置在浮动溢流板9浮动至升降滑槽顶部时的两侧,方便使浮动溢流板9两侧的废水和油污分别沿溢流口20和溢油口22流入对应的储水槽6和油污吸附槽5内,使油水快速分离,在液位降低时,也能通过触碰开关23控制输送泵24泵送废水的量,及时调整废水处理槽4内的水位,使油水分离正常进行。

40.在本实施例中,所述沉淀区11内还安装有排泥管26,排泥管26连接排泥泵,用于定期抽出沉淀区11沉淀的杂质。

41.综上所述,本实用新型的用于油气田采出废水的处理装置,通过采用全封闭的废水处理箱1对油气田采出废水进行油水分离,并对废气收集,提高油气田采出废水处理的效率,并且,利用浮动溢流板9和间隔孔板7进行油水及沉淀物的分离,在油气田采出废水处理时,实现快速分离,操作方便快捷。

42.以上结合具体实施例描述了本实用新型的技术原理,仅是本实用新型的优选实施方式。本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1