一种叠合墙板模台表面废砼清理装置的制作方法

1.本实用新型涉及建筑预制件领域,具体是一种叠合墙板模台表面废砼清理装置。

背景技术:

2.建筑预制件生产时,模台提供了布模环境,在经过一系列生产后续并最后脱模后,模台表面会产生大量附着物需要清除。

3.模台在脱模后,往往需要将其调离输送通道从而人工或机器清扫,费时费力,且清扫过程中会产生大量灰尘飞扬在紧凑的生产环境中,影响生产,因此亟待解决。

技术实现要素:

4.为了避免和克服现有技术中存在的技术问题,本实用新型提供了一种叠合墙板模台表面废砼清理装置。本实用新型实现了在紧凑模台输送通道上对模台的在线清扫,且不会产生扬尘,提高了生产效率。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种叠合墙板模台表面废砼清理装置,包括设置在模台输送通道的模台输送轨迹上的清扫箱,所述清扫箱的入口端设置有用于刮除模台表面附着物的第一刮刀组件;模台通过清扫箱时其表面与清扫箱围合形成密闭空间;所述清扫箱内设置有清扫模台表面浮尘的除尘室,除尘室的出口与清扫箱的出口位置对应,模台通过除尘室时其表面与除尘室围合形成独立于密封空间内的清扫空间;所述清扫箱外设置有吹风组件,吹风组件的吹风口与清扫箱的模台出口位置对应。

7.作为本实用新型再进一步的方案:所述清扫箱内两侧沿铅垂方向开设有与除尘室相配合的导向槽以供除尘室沿导向槽长度方向运动,清扫箱内两侧设置有与除尘室位置对应的滑轮组,固定在除尘室上的吊绳经滑轮组导向后与清扫箱内的收卷电机相配合,收卷电机收卷吊绳以抬升或降低除尘室高度;所述第二刮刀以及第三刮刀均可相对于除尘室转动后固定以贴合模台表面。

8.作为本实用新型再进一步的方案:所述清扫箱内两侧沿铅垂方向布置有升降导轨,第一刮刀组件包括固定在刮刀支架上的第一刮刀,所述刮刀支架与两所述升降导轨滑动配合,所述清扫箱内设置有升降组件以推动刮刀支架沿升降导轨长度方向运动后固定,以确保第一刮刀的刀面贴合模台表面。

9.作为本实用新型进一步的方案:所述除尘室内设置有刷扫模台表面的毛刷组件,除尘室的入口端设置有第二刮刀,除尘室的出口端设置有与清扫箱出口端位置对应的第三刮刀,第二刮刀、清扫箱、第三刮刀与模台表面围合形成第二密封腔;所述清扫箱和/或第二刮刀、第三刮刀高度可调以确保第二刮刀以及第三刮刀的刀面与模台表面贴合。

10.作为本实用新型再进一步的方案:所述毛刷组件包括设置在清扫箱内可刷扫模台的毛刷以及驱动毛刷转动的毛刷电机,所述除尘室底部开口,开口处一侧设置有位于毛刷转动路径上的刮板以刮除毛刷其中一侧刷面的附着物,开口处另一侧设置有位于毛刷转动

路径上的刮尘盒以刮除并收集毛刷另一侧刷面的附着物。

11.作为本实用新型再进一步的方案:所述第一刮刀组件包括对应与两所述升降导轨滑动配合的升降滑块以及固定在两所述升降滑块之间的固定横杆,呈v型排布的第一刮刀安装在固定横杆上,所述第一刮刀的尖端朝向模台的输送方向。

12.作为本实用新型再进一步的方案:所述清扫箱内铰接固定有升降气缸,所述升降滑块上沿模台的输送方向开设有腰型孔,呈v型的连杆的尖端与清扫箱铰接配合,连杆的其中一端与升降气缸的输出端铰接配合,连杆的另一端回转配合于腰型孔内且可沿腰型孔长度方向运动,各铰接轴线彼此平行;所述升降气缸伸缩运动的同时,带动连杆以其尖端的铰接点为圆心产生回转运动从而驱动升降滑块沿升降导轨长度方向运动。

13.作为本实用新型再进一步的方案:所述第一刮刀共有两组且沿模台的输送方向前后并排布置,所述第一刮刀的第一刀片为黄铜材质,第二刮刀以及第三刮刀的刀片为聚氨酯材质。

14.作为本实用新型再进一步的方案:所述清扫箱底部开口,模台输送通道上设置有位于清扫箱下方的敞口状的收尘箱以收集模台上刮除的附着物,模台输送通道上设置有用于输送模台的输送部,输送部与收尘箱位置错开且高度高于收尘箱。

15.作为本实用新型再进一步的方案:所述第一刮刀包括固定在固定横杆上的固定管,安装杆贯穿固定管并与固定管固定连接,安装杆上沿其长度方向开设有安装槽从而与第一刀片滑动配合,套设在安装杆上的弹簧的其中一端与固定管抵接,另一端与第一刀片抵接。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型的模台通过清扫箱时二者围合形成密闭空间,确保清扫过程中箱体内为密闭环境,不会有刮除物飘散至清扫箱外,保证厂区内的清洁度;模台通过清扫箱内的除尘室时,模台表面与除尘室围合形成独立于密封空间内的清扫空间,模台经过除尘室被清扫去除表面浮尘时,浮尘受清扫箱以及除尘室的双重阻隔,不会逸散至厂区内,达到抑尘效果,无需在狭窄的厂区空间内加装吸尘器即可实现除尘功能。

18.2、本实用新型由于清扫装置直接设置在模台的输送轨迹上,无需转运模台即可实现输送模台的同时对其进行清扫;除尘室以及清扫箱共用一个出口,保证模台离开时不会被二次污染。

19.3、本实用新型在除尘室的进出口端分别设置第二刮刀以及第三刮刀,在模台通过除尘室时,可对模台表面进行二次刮除作业.

20.4、本实用新型由于第二刮刀以及第三刮刀固定在除尘室上且可随除尘室同步升降,除尘室调整到合适高度时,第二刮刀、第三刮刀与模台表面贴合的同时恰好可与除尘室以及模台围合形成清扫空间,从而对除尘室的密封设置,实现了清扫箱内的二级密封,毛刷组件刷扫作业时可保持密封性。

21.5、本实用新型在除尘室的两侧开口处分别设置刮板以及刮尘盒,当毛刷转动进行刷扫作业时,毛刷的刷面刷去模台表面的浮尘;毛刷通过刮板时刮板与毛刷一侧的刷面抵接,从而刮去其中一侧的附着物,毛刷通过刮尘盒时,毛刷另一侧刷面的附着物被刮去并收集,从而持续性的降低除尘室内的浮尘含量。

22.6、本实用新型的第一刮刀设置有前后两排,且刀片材质为黄铜材质适应模台上的

顽固附着物,第一刮刀的v型排布,将刮除的附着物汇集到刮刀中心位置,便于后续收集;第二刮刀以及第三刮刀设计为聚氨酯材质,实现了对表面浮沉的软刮除。

23.7、本实用新型在清扫箱内设置升降气缸,升降气缸伸长的同时,带动连杆以其尖端的铰接点为圆心转动,连杆与升降气缸的配合端下降,连杆与腰型孔的配合端沿腰型孔长度方向运动且带动升降滑块沿升降导轨上升,以杠杆的形式将第一刮刀组件抬起,到达抬升效果,下落过程反之,达到精确调节第一刮刀组件的目的。

24.8、本实用新型在清扫箱两侧开设导向槽使除尘室与导向槽可滑动配合,收卷电机收卷吊绳时,即可带动除尘室沿导向槽整体上升或下降,从而对除尘室的高度进行预调节,以达到最佳的工作状态。

25.9、本实用新型在清扫箱内两侧设置升降导轨从而与第一刮刀组件滑动配合,设置任意一种驱动部驱动第一刮刀组件沿升降导轨长度方向运动即可升降第一刮刀组件,从而确保第一刮刀的刀面贴合模台表面,实现第一刮刀高度的精准调节。

26.10、本实用新型的第一刀片可沿安装杆的安装槽长度方向滑动,由于第一刀片受弹簧抵接,可持续抵紧模台表面;当刮到超硬物质时,第一刀片会略微回弹,从而达到浮动刮除的效果,避免刀片本身发生硬损伤。

27.11、本实用新型在清扫箱底部设置收尘箱,当模台离开清扫箱时,刀片刮去的附着物会由于重力直接掉入收尘箱内,从而达到收集刮除物的目的。

附图说明

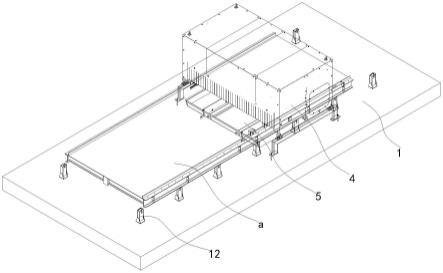

28.图1为本实用新型的结构示意图。

29.图2为本实用新型中清扫箱的结构示意图。

30.图3为本实用新型中清扫箱另一视角的结构示意图。

31.图4为本实用新型中清扫箱的侧视图。

32.图5为本实用新型中第一刮刀的结构示意图。

33.图6为本实用新型中升降导轨所在处的细节示意图。

34.图中:

35.1、模台输送通道;12、输送部;

36.4、清扫箱;41、第一刮刀组件;

37.411、升降气缸;412、连杆;413、刮刀支架;

38.4131、固定横杆;4132、升降滑块;4133、腰型孔;

39.414、升降导轨;415、第一刮刀;

40.4151、固定管;4152、安装杆;4153、弹簧;4154、第一刀片;

41.42、除尘室;421、毛刷;422、刮尘盒;423、刮板;

42.424、第二刮刀;425、第三刮刀;426、毛刷电机;

43.43、起吊模块;431、收卷电机;432、吊绳;433、滑轮组;

44.44、导向槽;5、收尘箱;a、模台。

具体实施方式

45.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.请参阅图1~6,本实用新型实施例中,一种叠合墙板模台表面废砼清理装置,包括设置在模台输送通道1上方的清扫箱4,清扫箱4底部开口。

47.模台输送通道1上安装有可将模台a沿模台输送通道1通道方向输送的输送部12。

48.输送部12本实用新型中选择均匀间隔固定在模台输送通道1上的行走轮,行走轮共有两排并受动力源驱动,模台a压在行走轮上受摩擦力驱动行进。

49.清扫箱4布置在模台a的输送轨迹上方,模台a通过清扫箱4时模台a表面恰好与清扫箱4底部开口相互贴合。

50.清扫箱4的入口端设置有第一刮刀组件41,第一刮刀组件41由固定在刮刀支架413上的两排第一刮刀415组成,前后并列布置的两排第一刮刀415均安装在固定横杆4131上。

51.两组第一刮刀415都呈v型排布,尖端朝向模台a的输送方向。

52.每组第一刮刀415均为二段式刮刀,两段刮刀之间存在α角度的钝角。

53.模台输送通道1上还固定有位于模台a输送轨迹下方的收尘箱5,收尘箱5上方开口承接收集模台a上被刮除的废料。

54.清扫箱4外设置有并列式吹风机,并列式吹风机的吹风口与清扫箱4的模台a出口位置对应,对模台a进行最后的吹扫处理。

55.清扫箱4内部安装有除尘室42,除尘室42的入口处安装有第二刮刀424,除尘室的出口处安装有第三刮刀425,第三刮刀425与清扫箱4的出口位置对应,模台a通过第三刮刀425后即离开清扫箱4。

56.整体可升降的除尘室42用于去除模台a表面的浮尘,清扫箱4两侧壁上垂直开设有与除尘室42位置适配的导向槽44,除尘室42上安装有与导向槽44滑动配合的导向杆。

57.当模台a水平通过清扫箱4时,模台a、第一刮刀组件41、第三刮刀425以及清扫箱4共同围合形成密闭空间。

58.位于清扫箱4内的除尘室42底部开口,除尘室42、第二刮刀424、第三刮刀425以及模台a围合形成位于密闭空间内的清扫空间,清扫空间独立在密闭空间内的。

59.清扫箱4内顶部安装有收卷电机431,清扫箱4内设置有起到导向功能的滑轮组433。

60.吊绳432一端固定在除尘室42顶部,另一端绕过滑轮组433后与收卷电机431连接,收卷电机431的电机轴上固定有收卷筒可收卷吊绳432。

61.滑轮组433和吊绳432数量不限,优选为两组。

62.收卷电机431工作时,吊绳432被收卷,此时除尘室42可通过与导向槽44的滑动配合沿铅垂方向运动,在实验前对除尘室42高度预调节,毛刷421、第二刮刀424以及第三刮刀425的位置亦得以预调节。

63.第二刮刀424以及第三刮刀425均与除尘室42铰接配合后固定,可对第二刮刀424以及第三刮刀425角度进行调节。

64.除尘室42上可设置与第一刮刀组件41相同的升降组件以完成第二刮刀424以及第三刮刀425高度的精调节。

65.第二刮刀424以及第三刮刀425的刀片优选为聚氨酯材质。

66.除尘室42内部固定有可刷扫模台a的毛刷421,除尘室42外的毛刷电机421驱动毛刷421匀速转动从而刷去模台a表面的浮尘。

67.除尘室42的底部开口相邻第二刮刀424的一侧设置有刮板423,除尘室42的底部开口相邻第三刮刀425的一侧安装有刮尘盒422。刮尘盒422为顶部开口的敞口状盒体,毛刷421转动时,由于刮尘盒422在刷毛的转动路径上,刷毛经过刮尘盒422时会弯折,此时毛刷421的其中一侧刷面与刮尘盒422的开口抵接,该侧刷面的附着物被刮除进入刮尘盒422中。

68.刮尘盒422可相对除尘室422转动后固定,从而收集附着物,并在清扫完成后倒出附着物。毛刷421通过刮板423时,毛刷421另一侧刷面上的附着物也会被刮除。

69.第一刮刀415包括与固定横杆4131固定连接且平行于固定横杆4131安装的固定管4151,安装杆4152沿固定管4151宽度方向贯穿固定管4151与固定管4151连接。

70.安装杆4152上沿杆长方向开设有安装槽,第一刀片4154可沿安装槽槽长方向滑动。

71.安装杆4152上还套设有弹簧4153,弹簧4153的两端分别与第一刀片4154以及固定管4151抵接。

72.为黄铜材质的两组第一刀片4154为刮除模台表面废物的第一道防线,模台a通过第一刀片4154时,倾斜布置的第一刀片4154受弹簧4153的抵接,可实现浮动刮除作业,与不平的模台a表面适配。

73.固定横杆4131两端设置有与清扫箱4侧壁平行的升降滑块4132,清扫箱4内两侧箱壁上安装有与升降滑块4132滑动配合的升降导轨414。

74.清扫箱4内可设置任意一种驱动件来驱动固定横杆4132沿升降导轨414轨长方向升降,调节第一刮刀组件41的高度,使第一刮刀415的刀面与模台a表面贴合。

75.驱动部可以是铰接固定在清扫箱4内的升降气缸411。

76.升降气缸411与升降导轨414之间设置v型布置的连杆412,连杆412的尖端与清扫箱4的侧壁铰接配合。

77.升降滑块4132上水平方向开设有腰型孔4133,连杆412的一端滑动配合与腰型孔4133内且在腰型孔4133内旋转,连杆412的另一端与升降气缸411的输出端铰接。

78.实际工作时,升降气缸411伸长时,带动连杆412以其尖端的铰接点为圆心转动,连杆412与升降气缸411的适配端下降,连杆412与腰型孔4133的适配端沿腰型孔4133长度方向运动且带动升降滑块4132沿升降导轨414上升。以杠杆的形式将第一刮刀组件41抬起,到达抬升效果,下落过程反之如此。

79.以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

80.本技术中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。

81.还需要指出的是,在本技术的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

82.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

83.为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本技术的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技术人员将认识到其某些变型、修改、改变、添加和子组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1