一种微纳米金刚石超声辅助酸处理装置的制作方法

1.本实用新型涉及金刚石加工领域,具体涉及一种微纳米金刚石超声辅助酸处理装置。

背景技术:

2.金刚石微粉具有高硬度、高耐腐蚀性、高热导率、低摩擦系数、较宽的禁带和光学透过波段等特点,作为原材料被广泛应用在建材、陶瓷、3c、半导体芯片、航空航天、舰艇船舶等行业。尤其是晶粒尺寸小于500nm的微纳米金刚石,它作为金刚石材料的一个重要类别,除具有金刚石材料本身的优异属性之外,还具备由表面效应和小尺寸效应带来的纳米尺度下的特殊性质,使其在研磨抛光、减磨润滑、复合材料强化、医药载体、量子光学等领域有着广阔的应用前景。目前在中低端产品方面我国产能已经是世界第一,但面对高端领域的大部分超硬材料及制品,例如半导体材料、高端3c、深海、深地、高铁轨道、油气、地质勘探等领域的高端加工工具90%依赖发达国家进口,500nm粒度以细的高性能金刚石微粉是其中的关键原材料,500nm粒度以细的高性能金刚石微粉的生产加工成为超硬材料领域的技术瓶颈。

3.目前常规的金刚石微粉提纯工艺国内外通用的是液相提纯法,采用高温高浓度的强氧化性酸(硫酸、硝酸以及高氯酸等)或氧化剂(铬酸酐、高锰酸钾及过氧化氢等)去除金刚石微粉中的石墨、金属等杂质,达到提纯的目的。但对于500nm以细微纳米金刚石来说,由于颗粒尺寸较细,表面活性较高,具有很强的表面吸附力,使得破碎分级后的金刚石表面吸附大量金属及石墨杂质,而采用常规的高温酸处理工艺,只能去除包覆在金刚石表面的一部份杂质,对于强吸附在金刚石表面的杂质,无法有效地完全根除,杂质含量无法达到高端应用市场要求。

技术实现要素:

4.本实用新型为解决上述问题,提供了一种微纳米金刚石超声辅助酸处理装置,设置震板和超声波发生器、结合电加热套基于电机驱动搅拌作业实现对微纳米金刚石微粉进行超声分散和高温液相氧化酸处理,提高了提纯效率以及提纯质量。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种微纳米金刚石超声辅助酸处理装置,包括反应釜,所述反应釜上端设置有减速电机,所述减速电机与反应釜固定连接,减速电机的输出轴连接有搅拌棒,所述搅拌棒设置于反应釜的内腔,搅拌棒的中部和底部均设置有叶片,所述叶片和搅拌棒为一体化结构;

7.反应釜的内腔还设置有震板,所述震板设置有超声波发生器,震板为内部中空的倒置的t字形结构,震板的水平段内部设置有超声波发生器的探头,所述超声波发生器的主机设置于反应釜外部;

8.反应釜外表面设置有电加热套,所述电加热套为电热片缠绕反应釜中部构成的环形层状结构,反应釜的内部设置有温度传感器;

9.电加热套与温度传感器之间设置有温度控制器;

10.所述减速电机连接有变频电机控制器。

11.进一步地,所述搅拌棒为聚四氟乙烯材质制成的圆柱状结构,所述叶片为聚四氟乙烯材质制成的十字形结构;

12.搅拌棒通过轴承与减速电机的输出轴固定,所述减速电机与反应釜接触位置密封。

13.聚四氟乙烯材质抗酸抗减性能好,能够稳定在微纳米金刚石提纯作业中使用。

14.进一步地,所述震板的数量为两个,两个所述震板以搅拌棒的轴线为中点对称设置,且两个震板的间距大于叶片的长度;

15.震板的竖直段连接有第一防损层,所述第一防损层为两端敞口、且内部中空的长条状结构,第一防损层与震板连通,第一防损层的另一端穿出反应釜,第一防损层和反应釜接触位置密封,第一防损层用于保护超声波发生器的探头走线。

16.超声波发生器设定后通电作业,其探头发出超声波经震板对微纳米金刚石与金属及石墨杂质进行振荡分散。

17.进一步地,所述第一防损层为聚四氟乙烯材质制成的长条状结构,所述震板为聚四氟乙烯材质制成的内部中空的倒置的t字形结构。确保探头不受强酸腐蚀损坏,确保了超声波作业的稳定性。

18.进一步地,所述温度传感器的外侧设置有第二防损层,所述第二防损层为聚四氟乙烯材质制成的内部中空的长条状结构,第二防损层和反应釜接触位置密封,所述第二防损层用于保护温度传感器以及温度传感器走线。

19.作业时反应釜内的温度需要调节,设置第二防损层有效避免温度传感器受强酸损坏,确保温度检测参数准确。

20.通过上述技术方案,本实用新型的有益效果为:

21.本实用新型在反应釜的内腔设置有震板,所述震板设置有超声波发生器,在减速电机带动搅拌棒对微纳米金刚石粉末进行搅拌提纯作业时,超声波发生器对原料以及杂质进行振荡分离;

22.同时在反应釜外部设置电加热套对反应釜内部原料以及反应溶液进行加热处理,提高二者的反应速率,优化了提纯作业的效率;

23.本实用新型能有效的去除金刚石表面吸附的金属及石墨杂质提高微纳米金刚石酸处理提纯效果、缩短了酸处理加工时间。

附图说明

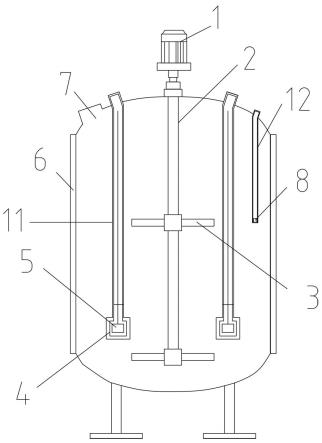

24.图1是本实用新型一种微纳米金刚石超声辅助酸处理装置的电气原理图。

25.图2是本实用新型一种微纳米金刚石超声辅助酸处理装置的结构示意图。

26.附图中标号为:1为减速电机,2为搅拌棒,3为叶片,4为震板,5为超声波传感器,6为电加热套,7为反应釜,8为温度传感器,9为温度控制器,10为变频电机控制器,11为第一防损层,12为第二防损层。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型作进一步说明:

28.实施例1

29.如图1~2所示,一种微纳米金刚石超声辅助酸处理装置,包括反应釜7,所述反应釜7上端设置有减速电机1,所述减速电机1与反应釜7固定连接,减速电机1的输出轴连接有搅拌棒2,所述搅拌棒2设置于反应釜7的内腔,搅拌棒2的中部和底部均设置有叶片3,所述叶片3和搅拌棒2为一体化结构;

30.反应釜7的内腔还设置有震板4,所述震板4设置有超声波发生器5,震板4为内部中空的倒置的t字形结构,震板4的水平段内部设置有超声波发生器5的探头,所述超声波发生器5的主机设置于反应釜7外部;

31.反应釜7外表面设置有电加热套6,所述电加热套6为电热片缠绕反应釜7中部构成的环形层状结构,反应釜7的内部设置有温度传感器8;

32.电加热套6与温度传感器8之间设置有温度控制器9;

33.所述减速电机1连接有变频电机控制器10。

34.作为一种实施方式为了提高抗腐蚀性,所述搅拌棒2为聚四氟乙烯材质制成的圆柱状结构,所述叶片3为聚四氟乙烯材质制成的十字形结构;

35.搅拌棒2通过轴承与减速电机1的输出轴固定,所述减速电机1与反应釜7接触位置密封。

36.作为一种可实施方式为了提高分散的效果,所述震板4的数量为两个,两个所述震板4以搅拌棒2的轴线为中点对称设置,且两个震板4的间距大于叶片3的长度;

37.震板4的竖直段连接有第一防损层11,所述第一防损层11为两端敞口、且内部中空的长条状结构,第一防损层11与震板4连通,第一防损层11的另一端穿出反应釜7,第一防损层11和反应釜7接触位置密封,第一防损层11用于保护超声波发生器5的探头走线。

38.为了保护超声波发生器5的探头不受损坏,所述第一防损层11为聚四氟乙烯材质制成的长条状结构,所述震板4聚四氟乙烯材质制成的内部中空的倒置的t字形结构。

39.为了实现反应釜7内部温度可调节、并保护温度传感器8不受损坏,所述温度传感器8的外侧设置有第二防损层12,所述第二防损层12为聚四氟乙烯材质制成的内部中空的长条状结构,第二防损层12和反应釜7接触位置密封,所述第二防损层12用于保护温度传感器8以及温度传感器8走线。

40.在本实施例中,反应釜7为高硼玻璃及搪瓷陶瓷材料制成,减速电机1为工频自动变频电机,减速电机1连有变频电机控制器10,通过上位机或plc控制器调节变频电机控制器10使减速电机1的转速处于0~200转/分钟,所述超声波发生器5选取功率0~3000瓦、频率在20khz~40khz的超声波发生器,电加热套6的加热功率选取为3kw,温度传感器8采用k型热电偶,量程0~400℃,温度控制器9为功率调节元器件,温度控制器9与上位机或plc控制器通信连接。

41.作业时,通过plc控制器经变频电机控制器10,调节减速电机1转速为70转/分钟,将待提纯处理的500nm微纳米金刚石与按比例配置的高氯酸和浓硫酸混合溶液倒入反应釜体7内;接着使温度控制器9上电,通过plc控制器设置加热温度为230℃。待温度传感器8检测应釜体7内加热溶液温度为150℃时,plc控制器打开超声波发生器5,调节超声功率为

1000~1500瓦,频率为25khz~35khz,超声周期为每半小时作业10分钟,加热温度到200~230℃,保温4~5小时,处理完成,获得杂质含量小于20ppm的500nm微纳米金刚石。

42.本实用新型对微纳米金刚石采取高温酸处理同时进行超声分散,利用超声波对强吸附在微纳米金刚石表面的金属与石墨杂质进行分离,提高了提纯效果以及反应速率。

43.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1