钣金喷涂前处理脱脂槽液净化装置的制作方法

1.本实用新型涉及钣金喷涂前处理脱脂技术领域,特别是一种钣金喷涂前处理脱脂槽液净化装置。

背景技术:

2.钣金喷涂前处理,脱脂工序就是用压力装置把脱脂剂喷淋到工件表面,将工件表面的泥沙、铁屑和油污等污染物从工件表面清理掉,该含污染物液体一般会返流至脱脂槽以循环使用。长时间的循环工作,脱脂槽液中存在大量泥沙、铁屑、油污,不把这些污染物分离出去,这些污染物会通过喷淋装置又喷洒到工件表面,影响后续的喷涂质量;同时,大颗粒的泥沙还会堵塞喷头,影响喷淋压力导致工件除油不干净。可以通过更换槽液减少甚至是不循环使用来解决,而频繁更换槽液虽然能解决以上问题,但是会浪费大量的脱脂剂,成本很高,且排掉含大量的脱脂剂槽液需要污水处理站去净化,对环境有影响,处理成本高。

技术实现要素:

3.本实用新型的发明目的是,针对上述问题,提供了一种钣金喷涂前处理脱脂槽液净化装置,能够使油污和泥沙、铁屑等其他污染物从脱脂槽液中分离出来,同时处理后干净的槽液可继续使用。

4.为达到上述目的,本实用新型所采用的技术方案是:

5.钣金喷涂前处理脱脂槽液净化装置,包括脱脂槽、水泵及存储罐,存储罐设置有进液口、排污口及出液口,存储罐的排污口能够打开或关闭,脱脂槽经水泵及输送管连接至存储罐的进液口,以使得脱脂槽内脱脂液能够输送至存储罐净化处理,存储罐的出液口经回流管连接至脱脂槽,以使得存储罐内脱脂液能够回流至脱脂槽。

6.其中,存储罐的排污口设置有排污管,且排污管上设置有排污排水阀,以便将污染物外排。脱脂槽设置有排液口,排液口处设置有排液管,且排液管上设置有排液排水阀,以便将旧的脱脂液外排,更换成新的脱脂液。

7.如上述,脱脂槽、水泵及存储罐组成一循环系统,脱脂槽内脱脂液能够输送至存储罐净化处理,使得油污和泥沙、铁屑等其他污染物从脱脂液中分离出来,而经由存储罐静置净化处理后的脱脂液能够回流至脱脂槽,可继续循环使用。

8.作为一选项,存储罐的底部设置有至少2个的出液口,至少2个的出液口在竖向均匀分布,每个出液口均设置有支路管,至少2个的支路管并流入回流管,且每个支路管上均设置有回流排水阀。如此,可根据存储罐内沉底的污染物及附在液体表面的油污调整适宜的排水点高度,即选择适合的支路开启回流排水阀,利于提高脱脂液回流量及回流速度,提高污染物与脱脂液分离及利用率。

9.作为一选项,存储罐上设置有透明观察窗,透明观察窗由存储罐罐底向上延伸,且出液口的高度处于透明观察窗的底端和顶端之间。如此,可通过观察窗看到泥沙等沉底污染物的高度,以便选择开启适合的回流排水阀。优选地,存储罐的出液口位置紧邻透明观察

窗处设置,以便近距离查看,提高准确性,利于提高脱脂液回流量。

10.作为一选项,该装置还包括放置台,存储罐设置于放置台上,且放置台高于脱脂槽一定高度值h;其中h为2m-3m。如此,利用重力作用,使得脱脂液自动回流至脱脂槽中。

11.作为一选项,存储罐的数量为至少2个,脱脂槽经水泵及输送管分出至少2个的输送管路并分别连接至每个存储罐的进液口,每个输送管路上均设置有输送排水阀,每个存储罐的出液口经回流管连接至脱脂槽,至少2个存储罐所能够存储液体量是脱脂槽脱脂液量的2倍以上。如此,组成至少2个存储罐的循环系统,可以使用两组以上脱脂液,分成主备两部分,一组脱脂液置于存储罐静置净化处理中,另一组置于脱脂槽内使用以进行脱脂操作,另而空置的存储罐可以作为下一组脱脂液净化处理点,多组脱脂液相互交替净化及使用,实现脱脂液静置净化处理且同时不影响脱脂操作。

12.由于采用上述技术方案,本实用新型具有以下有益效果:

13.1、本实用新型的钣金喷涂前处理脱脂槽液净化装置,脱脂槽、水泵及存储罐组成一循环系统,脱脂槽内脱脂液能够输送至存储罐净化处理,使得油污和泥沙、铁屑等其他污染物从脱脂液中分离出来,而经由存储罐静置净化处理后的脱脂液能够回流至脱脂槽,可继续循环使用。

14.2、至少2个的出液口在竖向均匀分布,如此,可根据存储罐内沉底的污染物及附在液体表面的油污调整适宜的排水点高度,即选择适合的支路开启回流排水阀,利于提高脱脂液回流量及回流速度,提高污染物与脱脂液分离及利用率。

15.3、组成至少2个存储罐的循环系统,可以使用两组以上脱脂液,分成主备两部分,一组脱脂液置于存储罐静置净化处理中,另一组置于脱脂槽内使用以进行脱脂操作,另而空置的存储罐可以作为下一组脱脂液净化处理点,多组脱脂液相互交替净化及使用,实现脱脂液静置净化处理且同时不影响脱脂操作。

附图说明

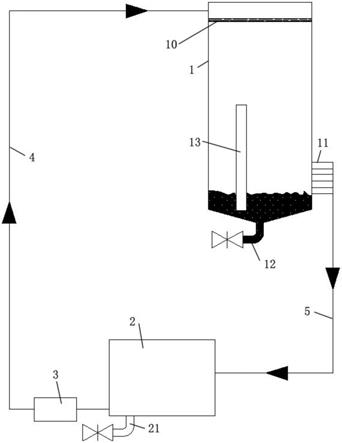

16.图1是本实用新型的实例1的连接示意图。

17.图2是图1的存储罐结构示意图。

18.图3是图2的侧视结构示意图。

19.图4是本实用新型的实例2的连接示意图。

20.附图中,1、存储罐,10、油污层,11、支路管,12、排污管,13、观察窗,14、进液口,2、脱脂槽,21、排液管,3、水泵,4、输送管,5、回流管。

具体实施方式

21.实施例1

22.参见图1-图3,本实施例1的钣金喷涂前处理脱脂槽液净化装置,包括脱脂槽2、水泵3及存储罐1,存储罐1设置有进液口14、排污口及出液口,存储罐1的排污口能够打开或关闭,脱脂槽2经水泵3及输送管4连接至存储罐1的进液口,以使得脱脂槽内脱脂液能够输送至存储罐净化处理,存储罐1的出液口经回流管5连接至脱脂槽2,以使得存储罐内脱脂液能够回流至脱脂槽。

23.其中,脱脂槽2设置有排液口,排液口处设置有排液管21,且排液管21上设置有排

液排水阀,关闭排液排水阀蓄水,打开排液排水阀排液,以便将旧的脱脂液外排,更换成新的脱脂液。

24.存储罐1的排污口设置有排污管12,且排污管12上设置有排污排水阀,关闭排污排水阀存储,打开排污排水阀排污,以便将污染物外排。

25.存储罐回流可以是通过水泵抽吸作用,还可以是利用高度差使得脱脂液自流动。以高度差为例说明,该装置还包括放置台,存储罐设置于放置台上,且放置台高于脱脂槽一定高度值h;其中h为2m-3m,如2.5m或2.8m。其中,放置台包括基架及台板,基架由四根立柱6及若干根横杆和纵杆焊接而成的框架,其上焊接台板,在台板上设置围栏61,可配置供上下行走的楼梯,且四根立柱通过混凝土预置于地面上;当然,还可以是混凝土台等。如此,利用重力作用,使得脱脂液自动回流至脱脂槽中。

26.如上述,脱脂槽、水泵及存储罐组成一循环系统,脱脂槽内脱脂液能够输送至存储罐净化处理,使得油污和泥沙、铁屑等其他污染物从脱脂液中分离出来,而经由存储罐静置净化处理后的脱脂液能够回流至脱脂槽,可继续循环使用。

27.作为一选项,基于前述实例,在一实例中,存储罐1的底部设置有至少2个的出液口,至少2个的出液口在竖向均匀分布,每个出液口均设置有支路管11,至少2个的支路管并流入回流管5,且每个支路管上均设置有回流排水阀。如此,可根据存储罐内沉底的污染物及附在液体表面的油污调整适宜的排水点高度,即选择适合的支路开启回流排水阀,利于提高脱脂液回流量及回流速度,提高污染物与脱脂液分离及利用率。

28.作为一选项,基于前述实例,在一实例中,存储罐1上设置有透明观察窗13,透明观察窗13由存储罐罐底向上延伸,且出液口的高度处于透明观察窗的底端和顶端之间。如此,可通过观察窗看到泥沙等沉底污染物的高度,以便选择开启适合的回流排水阀。在一优选实例中,存储罐1的出液口位置紧邻透明观察窗13处设置,以便近距离查看,提高准确性,利于提高脱脂液回流量。

29.实施例2

30.参见图4,基于前述实施例1,本实施例2中,存储罐1的数量为至少2个,脱脂槽2经水泵3及输送管4分出至少2个的输送管路并分别连接至每个存储罐的进液口,每个输送管路上均设置有输送排水阀,每个存储罐的出液口经回流管连接至脱脂槽,至少2个存储罐所能够存储液体量是脱脂槽脱脂液量的2倍以上。其中,如图4所示,以2个存储罐为例说明,水泵输出分成两条输送支路输送至两个存储罐,两个存储罐分别经两条回流支路并流入回流管,进而回流至脱脂槽,具体连接关系说明请参见实施例1的各个实例。

31.如此,组成至少2个存储罐的循环系统,可以使用两组以上脱脂液,分成主备两部分,一组脱脂液置于存储罐静置净化处理中,另一组置于脱脂槽内使用以进行脱脂操作,另而空置的存储罐可以作为下一组脱脂液净化处理点,多组脱脂液相互交替净化及使用,实现脱脂液静置净化处理且同时不影响脱脂操作。

32.需要指出的是,上述实施例的实例可以根据实际需要优选两个以上相互组合,而多个实例采用一套组合技术特征的附图说明,在此就不一一展开说明。

33.需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的

方位构造和操作。

34.上述说明是针对本实用新型较佳可行实施例的详细说明和例证,但这些描述并非用以限定本实用新型所要求保护范围,凡本实用新型所提示的技术教导下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1