叠螺式污泥脱水装置的制作方法

1.本实用新型涉及污泥脱水技术,尤其是涉及一种叠螺式污泥脱水装置。

背景技术:

2.叠螺式污泥脱水机是一种将流态的原生、浓缩或消化污泥脱除水分,转化为半固态或固态泥块的脱水装置,被广泛应用于污水处理工程以及石化、轻工、化纤、造纸、制药、皮革等工业行业的污水处理。

3.中国专利申请号为cn201810411752.5的专利提供了一种智能化的多功能叠螺式污泥脱水机,包括减震底座,搅拌粉碎轴结构,加药斗结构,可调节喷淋管结构,出料斗结构,控制柜结构,自来水连接三通管,浓缩箱,伸缩管,进料管,絮凝箱,进澡管,支撑架,滤液回收槽,排液管,叠螺主轴,脱水电机和支撑板,所述的搅拌粉碎轴结构螺栓连接在絮凝箱的上部中间位置;所述的加药斗结构贯穿絮凝箱的上表面左侧位置。污泥脱水机对污泥进行处理时,先将污泥通入至絮凝箱后加入絮凝剂混合,启动搅拌电机使得污泥与絮凝剂混合完全,形成絮状物,随后将混合物通入至脱水装置中,经过螺旋叶片挤压后进行脱水。

4.但是该现有技术具有存在以下问题:混合物在被送入脱水装置的过程中,从污泥中分离出的清液一同送至脱水装置中,混合物在被螺旋叶片挤压并脱水时,清液与污泥一同被压滤,导致滤饼中仍含有较多污水,污水的处理效果不佳。

技术实现要素:

5.本实用新型主要解决现有技术所存在的污水处理效果不佳的技术问题,提供一种叠螺式污泥脱水装置。

6.为了解决上述技术问题实现上述实用新型目的,本实用新型提供一种叠螺式污泥脱水装置,包括壳体,所述壳体侧壁的两端分别设有进料口和出料口,所述进料口连接絮凝箱,用于将混合物导入壳体内,所述壳体内安装有脱水组件和翻搅组件,所述翻搅组件用于将底部的混合物翻搅至上方。

7.在一可实施方式中,所述翻搅组件包括翻搅件和驱动翻搅件转动的第一驱动件,所述翻搅件抵接于壳体内壁,且同轴转动连接于壳体。

8.在一可实施方式中,所述壳体底部开设有导液口,所述导液口靠近进料一段安装有滤板,所述滤板表面开设有滤孔,用于导出清液。

9.在一可实施方式中,所述翻搅件包括转盘和拨杆,所述拨杆固定安装在转盘的一个端面上,且沿转盘周向间隔设有若干。

10.在一可实施方式中,所述拨杆一侧侧壁与壳体内壁完全抵接,且拨杆沿壳体内壁的周向滑动连接于壳体。

11.在一可实施方式中,所述拨杆沿转速方向的两个侧壁皆为导料面,所述导料面为倾斜面,由抵接壳体一端至相对端向内部倾斜。

12.在一可实施方式中,所述壳体由进料端至出料端倾斜向上。

13.在一可实施方式中,所述壳体下方设有收集箱,用于收集由导液口流出的清液。

14.相对于现有技术,本实用新型叠螺式污泥脱水装置具有以下有益效果:

15.1.污泥与絮凝剂在絮凝箱内混合完全后,通过进料口导入壳体内,脱水组件对混合物进行搅拌脱水,混合物中的液体由于自重流至底部,因此,混合物底部的含水量大于其他部分,翻搅组件将底部的混合物翻搅至上方,脱水组件的脱水效果更佳;

16.2.翻搅组件用于翻搅壳体内部的混合物,将底部的混合物翻搅至上方,当翻搅件抵接于壳体内壁,且同轴转动连接于壳体时,可将大部分黏附在壳体内壁上的混合物刮落,减少混合物的黏附,为后续清洗工作提供了便利;

17.3.导液口用于导出从混合物中分离的清液,在脱水的初始阶段,混合物中仍然含有较多的水分,在导液口靠近进料一侧设置滤板,当脱水过程中的混合物被挤压至滤板上时,仍可以继续脱水,而混合物中的水分由滤孔导出;

18.4.拨杆设置在转盘的一侧端面上,且沿转盘周向间隔设有若干,转盘转动一周时,拨杆重复将底部的混合物搅起,实现高频次的翻搅混合,提高了混合效率,同时改善了脱水效果;

19.5.当拨杆侧壁与壳体内壁相抵时,拨杆的刮料效果更佳,减少了混合物在壳体底部粘连的情况,提高了混合效果;

20.6.将拨杆速度方向一侧设置成导料面,导料面为倾斜面,拨杆转动过程中,将底部的混合物搅起,被搅起的混合物留在倾斜面上,达到带料的效果,因此混合效果更佳;

21.7.脱水过程中,混合物由壳体的进料端传输至出料端,将壳体设置成沿导料方向倾斜向上,混合物中的水分被脱出后,由于自重流至进料端一侧,可以更大程度地提升脱水的效果。

22.因此,本实用新型具有提高脱水效果的特点。

附图说明

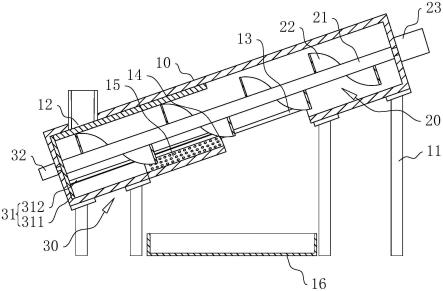

23.附图1是本实用新型的前视剖视示意图;

24.附图2是本实用新型的翻搅件的结构示意图。

25.图中标号说明:10、壳体;11、支架;12、进料口;13、出料口;14、导液口;15、滤板;16、收集箱;20、脱水组件;21、驱动轴;22、螺旋叶片;23、第二驱动件;30、翻搅组件;31、翻搅件;311、转盘;312、拨杆;32、第一驱动件;33、导料面。

具体实施方式

26.为使本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而非全部实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例:

28.图1至图2出示了本实用新型一种叠螺式污泥脱水装置的一种实施例。包括壳体10和支架11,支架11用于支撑和固定壳体10。壳体10侧壁的两端分别设有进料口12和出料口

13,进料口12连接絮凝箱,用于将混合物导入壳体10内,所述壳体10内安装有脱水组件20和翻搅组件30,所述翻搅组件30用于将底部的混合物翻搅至上方。

29.污泥与絮凝剂在絮凝箱内。混合完全后,通过进料口12导入壳体10内,脱水组件20对混合物进行搅拌脱水,混合物底部水分较多,翻搅组件30将底部的混合物翻搅至上方,提高了脱水效果。

30.具体的,参照图1和图2,壳体10沿导料方向向上倾斜,壳体10侧壁的底部开设有导液口14,导液口14内安装有滤板15,滤板15设置在导液口14靠近进料一段,滤板15与导液口14靠近出料一侧呈间隔设置。滤板15表面均匀开设有若干滤孔。导液口14下方置有收集箱16,收集箱16内包括集液区和集料区,集液区用于收集导液口14流出的清液,集料区用于收集滤渣,导液口14沿竖直方向完全投影在收集箱16内。

31.脱水组件20包括驱动轴21、螺旋叶片22和第二驱动件23,驱动轴21沿壳体10轴向设置,驱动轴21一端通过轴承转动连接于壳体10。螺旋叶片22螺旋环绕在驱动轴21外,且固定连接于驱动轴21,第二驱动件23可以为电机,第二驱动件23固定安装在壳体10外,其端部的转轴固定连接于驱动轴21。

32.翻搅组件30包括翻搅件31和第一驱动件32,翻搅件31包括转盘311和拨杆312,转盘311为圆盘,拨杆312固定安装在转盘311一端,且沿转盘311周向均匀且间隔设有若干。第一驱动件32可以为电机,驱动轴21远离第二驱动件23一端穿设在转盘311内,驱动轴21与转盘311同轴且转动连接于转盘311。拨杆312一侧侧壁与壳体10内壁完全抵接,且拨杆312沿壳体10内壁的周向滑动连接于壳体10。拨杆312沿转速方向的两个侧壁皆为导料面33,导料面33为倾斜面,由抵接壳体10一端至相对端向内部倾斜。

33.本实施例的实施原理是:当污泥与絮凝剂在絮凝箱内混合完全后,通过进料口12导入壳体10内,脱水组件20对混合物进行搅拌脱水,混合物中的液体由于自重流至底部。当翻搅件31抵接于壳体10内壁,且同轴转动连接于壳体10时,可将大部分黏附在壳体10内壁上的混合物刮落,同时翻搅件31将底部的混合物翻搅至上方,使脱水组件20的脱水效果更佳。

34.脱水过程中的混合物被挤压至滤板15上时,仍可以继续脱水,而混合物中的水分由滤孔导出,最后在收集箱16的集液区内被收集起来。滤渣从导液口14掉出,最后在收集箱16的集料区内被收集起来。

35.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限

于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1