分离回收方法以及分离回收装置与流程

1.本发明涉及分离回收方法以及分离回收装置。

背景技术:

2.以往,已知有从多种材料层叠而成的复合材料分离出特定的材料的技术。

3.例如,在专利文献1中,作为从复合系塑料将成分分离回收的方法,公开了一种使用三乙二醇作为分离溶剂,向加热至沸点附近的分离溶剂投入各种被处理物并搅拌,由此将各成分分别回收的技术。另外,在专利文献2中,公开了一种将混合废塑料中的、能够再循环的材质的树脂物料再循环,并且将不能再循环的材质的树脂热分解油化处理而作为分解油回收的技术。另外,在专利文献3中,公开了一种使用以高沸点醇为主要成分的溶剂,从基材上剥离有机覆膜的技术。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2013-6948号公报

7.专利文献2:日本特开2008-95024号公报

8.专利文献3:日本特表2019-516004号公报

技术实现要素:

9.发明要解决的问题

10.然而,在专利文献1、2所公开的技术中,由于要求加热至高温,因此消耗大量的能量,在安全性上也存在担心。另外,在专利文献3所公开的技术中,由于主溶剂使用可燃性且碳原子数较多的高级醇,因此存在运行成本增加的问题。因此,要求能够高效地进行从复合材料将材料分离回收的技术。

11.本发明是鉴于上述情况而完成的发明,其课题在于,提供一种能够从多种材料层叠而成的复合材料高效地分离材料的分离回收方法以及分离回收装置。

12.用于解决问题的方案

13.本发明的分离回收方法的一个技术方案包括剥离工序,在该工序中,加热并搅拌含有多种材料层叠而成的复合材料的破碎物和单乙醇胺水溶液的处理液,得到将所述破碎物所含有的所述材料的层间剥离而成的破碎混合物。

14.该分离回收方法还包括分离回收工序,在该工序中,根据比重差分选将所述破碎混合物分离回收为所述多种材料。

15.所述单乙醇胺水溶液所含有的单乙醇胺的含有量为2重量%以上且100重量%以下。

16.所述单乙醇胺水溶液有时也含有碱土类金属和碱金属中的至少一者。

17.在所述剥离工序中,使所述处理液中产生微气泡并搅拌所述处理液,促进所述材料的层间的剥离。

18.在所述剥离工序中,使超声波在所述处理液中传播而产生所述微气泡。

19.所述分离回收工序包括:离心分离工序,在该工序中,将含有所述破碎混合物的所述处理液离心分离;分离工序,在该工序中,使用比重分选液,通过比重分选将所述材料按种类分离,所述比重分选液的比重与在所述离心分离工序中被离心分离出的所述处理液中的所述破碎混合物中所含有的所述多种材料不同;以及干燥工序,在该工序中,对在所述分离工序中被分离出的各个所述材料进行干燥。

20.另外,本发明的分离回收装置的一个技术方案具备:剥离部,其加热并搅拌含有多种材料层叠而成的复合材料的破碎物和单乙醇胺水溶液的处理液,得到将所述破碎物所含有的所述材料的层间剥离而成的破碎混合物;离心分离部,其对含有所述破碎混合物的所述处理液进行离心分离;分离部,其使用比重分选液,通过比重分选将所述材料按种类分离,所述比重分选液的比重与通过所述离心分离部被离心分离出的所述处理液中的所述破碎混合物中所含有的所述多种材料不同;以及干燥部,其对通过所述分离部分离出的各个所述材料进行干燥。

21.发明的效果

22.根据本发明的一个技术方案,能够从多种材料层叠而成的复合材料高效地分离材料。

附图说明

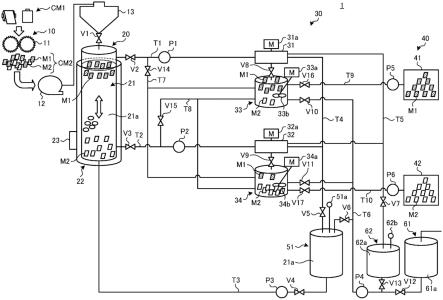

23.图1是表示实施方式的分离回收装置的结构的一个例子的示意图。

24.图2是表示实施方式的分离回收方法的过程的一个例子的流程图。

25.图3是用于说明实施方式的分离回收方法的图。

26.图4是用于说明实施方式的分离回收方法的图。

27.图5是用于说明实施方式的分离回收方法的图。

具体实施方式

28.以下,参照图面对分离回收方法以及分离回收装置的一个实施方式进行说明。此外,在本说明书中,对表示相同的构件或相同的功能的部分标注相同的附图标记,有时省略说明。

29.图1是表示本实施方式的分离回收装置1的结构的一个例子的示意图。分离回收装置1是从复合材料cm1将构成该复合材料cm1的材料分离并回收的装置。

30.在此,作为分离回收装置1的处理对象的复合材料cm1只要是利用粘接剂将多种材料层叠而成的材料即可,其形状、结构没有特别限定。

31.例如,复合材料cm1也可以是从各种合成树脂膜、合成树脂片以及金属箔等薄膜材料中选择的两种以上的薄膜材料借助粘接剂层叠而成的材料。作为像这样的复合材料cm1的一个例子,举出层压膜。

32.另外,例如,复合材料cm1也可以是在由木材、金属、合成树脂等材料形成的构造物借助粘接剂贴附上述的薄膜材料而成的材料。在该情况下,薄膜材料也被称为涂膜。此外,对薄膜材料的结构材料、数量、组合等没有特别限定。

33.作为使用于薄膜材料的合成树脂的代表例,举出聚乙烯系树脂(pe)、聚丙烯系树

脂(pp)、聚酰胺树脂、聚对苯二甲酸乙二醇酯系树脂(pet)、聚甲基丙烯酸系树脂(pmma)、玻璃纸、聚苯乙烯系树脂(ps)、乙烯-乙酸乙烯酯共聚物(eva)、聚氯乙烯系树脂(pvc)等。另外,作为使用于薄膜材料的金属箔,举出铝箔(al)等。另外,薄膜材料除了合成树脂膜、金属箔以外也能够使用各种材料。例如,作为其他种类的材料,举出纸、热固性树脂膜、涂料等。另外,作为用于薄膜材料的粘接的粘接剂,例如举出醚系粘接剂、环氧系粘接剂、酯系粘接剂等。

34.此外,在本实施方式中,复合材料cm1由种类不同的第1材料m1和第2材料m2构成,第2材料m2的比重比第1材料m1的比重大。作为一个例子,第1材料m1为pe(比重0.9~0.9g/cm3),第2材料m2为pet(比重1.29~1.40g/cm3)。

35.如图1所示,分离回收装置1具备破碎部10、剥离部20、离心分离水洗部30以及干燥部40。以下,对分离回收装置1的各部的结构进行说明。

36.[剥离部的结构]

[0037]

破碎部10将处理对象的复合材料cm1破碎成小片。具体来说,破碎部10具有破碎机11、鼓风机12、料斗13。

[0038]

破碎机11例如是辊磨机,将复合材料cm1破碎成多个小片。具体来说,破碎机11将复合材料cm1破碎成1~60mm左右的小片,更优选为破碎成5~10mm左右的小片。像这样,通过将复合材料cm1细碎地破碎,能够增加端部的面积,因此在后述的剥离部20(剥离工序)中,能够促进小片所含有的材料的层间的剥离。以下,也将利用破碎部10而被破碎的复合材料cm1的小片表记为“破碎物cm2”。

[0039]

此外,在破碎机11将复合材料cm1破碎时,也可以对小片设置多个切口、小孔。像这样,通过预先对小片设置切口、小孔,能够增加与后述的剥离液21a接触的小片的周边端部的接触面积。

[0040]

利用鼓风机12将由破碎部10破碎的破碎物cm2向料斗13输送。在料斗13的排出口部分安装有用于通过开闭来调整破碎物cm2的排出的阀v1。通过将阀v1设为打开状态,收纳于料斗13的破碎物cm2向后述的剥离槽21投入。

[0041]

此外,破碎部10不限定于上述的结构。例如,破碎部10也可以设为去除鼓风机12和料斗13的结构。另外,也可以代替鼓风机12而使用输送带等输送装置。

[0042]

[剥离部的结构]

[0043]

剥离部20是剥离部的一个例子。剥离部20是用于加热并搅拌投入有破碎物cm2的剥离液21a,从而得到将破碎物cm2所含有的材料的层间剥离而成的破碎混合物的装置。此外,剥离液21a是处理液的一个例子。

[0044]

具体来说,剥离部20具有剥离槽21、加温部22以及搅拌部23。

[0045]

剥离槽21是用于保持从后述的剥离液槽51供给的剥离液21a的容器。剥离液21a含有单乙醇胺(以下记为mea)水溶液。剥离液21a中的mea的含有量例如为2重量%以上且100重量%以下,优选为5重量%以上且80重量%以下。进而,剥离液21a中的mea的含有量特别优选为10重量%以上且20重量%以下。此外,使用于溶剂的水不必是特别的纯度,能够直接使用一般的工业用水、自来水、井水等。

[0046]

另外,剥离液21a也可以含有碱土类金属和碱金属中的任一方或双方作为添加剂。作为添加剂,例如能够举出氢氧化钠、氢氧化钙、氢氧化钾等。添加剂能够作为活性剂(界面

活性剂)发挥功能,能够促进破碎物cm2所含有的材料的层间的剥离。此外,剥离液21a中的添加剂的含有量优选为5重量%以下。另外,剥离液21a的ph(氢离子浓度指数)优选为8~13的范围内。

[0047]

向剥离液21a投入的破碎物cm2通过mea水溶液的作用,破碎物cm2所含有的材料的层间被剥离,也就是说粘接剂被剥离。由此,由粘接剂接合的第1材料m1与第2材料m2分离,成为第1材料m1与第2材料m2混合的状态。以下,也将第1材料m1与第2材料m2的混合物称为“破碎混合物”。

[0048]

像这样,在剥离部20,通过使用含有比较廉价的mea的剥离液21a,能够实现运行成本的降低。另外,通过将剥离液21a中的mea的含有量设为10重量%以上且20重量%以下等,并且以水为主要成分,能够降低mea所具有的危险性、毒性,因此能够实现安全性的提高。

[0049]

另外,剥离槽21内的剥离液21a作为用于通过比重差分选将破碎混合物所含有的第1材料m1与第2材料m2分离的比重分选液而发挥功能。具体来说,利用第1材料m1和第2材料m2相对于21a的比重差,第1材料m1和第2材料m2滞留在剥离槽21的不同的位置(高度)。

[0050]

例如,mea的比重是1.02g/cm3左右,相对于水以任意的比例溶解。因此,剥离液21a能够作为比重为1.0~1.02g/cm3的比重分选液而使用。在剥离液21a内剥离的材料滞留于与其比重相应的位置(高度)。例如,在第1材料m1是pe且第2材料m2是pet的情况下,如图1所示,第1材料m1滞留于剥离槽21(剥离液21a)的上方,第2材料m2滞留于剥离槽21(剥离液21a)的下方。

[0051]

在剥离槽21中,在高度方向上的不同的位置设有排水口(未图示),各个排出口与离心分离水洗部30(后述的第1离心分离部31、第2离心分离部32)由配管连接。在图1中,示出了在剥离槽21的上方和下方这两处设置排水口,在各个该排水口连接有配管t1和配管t2的例子。在此,排水口的设置位置与被剥离(分离)的第1材料m1和第2材料m2的滞留位置对应。也就是说,在配管t1,含有较多第1材料m1的剥离液21a被排出。另外,在配管t2,含有较多第2材料m2的剥离液21a被排出。

[0052]

在配管t1和配管t2分别设有用于通过开闭来调整在配管内流动的液体的流量的阀v2、v3。另外,在配管t1和配管t2分别设有用于将在配管内流动的液体向后述的第1离心分离部31和第2离心分离部32送出的泵p1、p2。

[0053]

另外,剥离槽21经由配管t3与剥离液槽51连接。在配管t3设有用于通过开闭来调整在配管t3内流动的液体的流量的阀v4。另外,在配管t3设有用于将在配管内流动的液体向剥离槽21送出的泵p3。

[0054]

加温部22具有由锅炉或电等形成的热源,对在剥离槽21中蓄积的剥离液21a加温。剥离液21a的温度例如是25℃以上且95℃以下,更优选为60℃以上且95℃以下。像这样,在剥离部20,由于在比较低温的25℃以上且95℃以下的范围内对剥离液21a进行加温,因此能够实现安全性的提高,并且能够抑制能量的消耗量。

[0055]

搅拌部23搅拌投入有破碎物cm2的剥离液21a。剥离液21a的搅拌方法没有特别限定,能够使用各种方法。例如,搅拌部23也可以是利用超声波进行搅拌的搅拌装置。在该情况下,搅拌部23经由剥离槽21等向剥离液21a传播25khz以上的超声波,由此利用产生于剥离液21a的微气泡、声速流来搅拌剥离液21a,促进破碎物cm2所含有的材料的层间的剥离。

[0056]

另外,例如,搅拌部23也可以是向剥离液21a内排出空气而使微气泡产生的搅拌装

置。在该情况下,搅拌部23从剥离槽21的下方排出空气,由此利用产生于剥离液21a内的微气泡来搅拌剥离液21a,促进破碎物cm2所含有的材料的层间的剥离。另外,例如,搅拌部23也可以是通过使螺旋桨等搅拌器物理地旋转而进行搅拌的搅拌装置。在该情况下,搅拌部23通过使设置于剥离液21a内的搅拌器旋转而进行搅拌。此外,搅拌部23也可以是将上述的搅拌方法组合而成的搅拌部。

[0057]

在此,由加温部22进行的剥离液21a的加温和由搅拌部23进行的剥离液21a的搅拌是为了促进破碎物cm2所含有的材料的层间的剥离。具体来说,通过加热剥离液21a,剥离液21a活性化,变得容易浸透于破碎物cm2,因此能够促进材料间的剥离。另外,通过搅拌剥离液21a,能够高效地剥离利用剥离液21a而松弛的材料间的粘接。

[0058]

另外,在利用超声波或鼓泡而使剥离液21a内产生微气泡的情况下,通过微气泡附着于破碎物cm2的周缘端部,能够利用浮力、摇动而促使第1材料m1与第2材料m2的分离、与粘接剂的分离。因此,通过使剥离液21a内产生微气泡,能够高效地进行第1材料m1与第2材料m2的剥离(分离)。而且,通过设为使用超声波使微气泡产生的结构,也能够实现剥离液21a的温度上升,因此能够削减由加温部22施加的热量,能够以较少的能量对剥离液21a进行加温。

[0059]

此外,剥离部20不限定于上述的结构。例如,剥离部20也可以设为包含剥离液槽51的结构。另外,剥离部20也可以设为包含上述的料斗13等的结构。

[0060]

[离心分离清洗部的结构]

[0061]

离心分离水洗部30一边清洗由剥离部20分离的第1材料m1和第2材料m2,一边进一步执行由于比重差引起的分离回收(比重差分选)。

[0062]

具体来说,离心分离水洗部30具有第1离心分离部31、第2离心分离部32、第1水洗槽33以及第2水洗槽34。在此,第1离心分离部31和第2离心分离部32是离心分离部的一个例子。第1水洗槽33和第2水洗槽34是分离部的一个例子。

[0063]

第1离心分离部31与配管t1连接。在第1离心分离部31中,在配管t1中流动的液体由泵p1供给。另外,第2离心分离部32与配管t2连接。在第2离心分离部32中,在配管t2中流动的液体由泵p2供给。

[0064]

例如,在阀v2是打开状态,后述的阀v14是关闭状态的情况下,从剥离槽21排出的剥离液21a向第1离心分离部31供给。另外,例如,在阀v2是关闭状态,后述的阀v14是打开状态的情况下,从第1水洗槽33和第2水洗槽34排出的清洗水向第1离心分离部31供给。

[0065]

例如,在阀v3是打开状态,后述的阀v15是关闭状态的情况下,从剥离槽21排出的剥离液21a向第2离心分离部32供给。另外,例如,在阀v3是关闭状态,后述的阀v15是打开状态的情况下,从第1水洗槽33和第2水洗槽34排出的清洗水向第2离心分离部32供给。

[0066]

第1离心分离部31是具备马达31a的离心分离机。第1离心分离部31以马达31a为驱动源,将经由配管t1供给的液体离心分离,由此抽出液体所含有的破碎混合物。另外,第2离心分离部32与第1离心分离部31同样地,是具备马达32a的离心分离机。第2离心分离部32以马达32a为驱动源,将经由配管t2供给的液体离心分离,由此抽出液体所含有的破碎混合物。

[0067]

此外,通过由上述的剥离部20进行的比重差分选以及此后说明的离心分离水洗部30中的比重差分选,在向第1离心分离部31供给的液体中含有较多第1材料m1。另外,通过同

样的比重差分选,在向第2离心分离部32供给的液体中含有较多第2材料m2。因此,以下,也将在第1离心分离部31(和第1水洗槽33)处理的破碎混合物称为第1材料m1,将在第2离心分离部32(和第2水洗槽34)处理的破碎混合物称为第2材料m2。

[0068]

另外,第1离心分离部31和第2离心分离部32分别经由配管t4与剥离液槽51连接。在配管t4设有阀v5。在阀v5是打开状态的情况下,利用第1离心分离部31和第2离心分离部32而被离心分离的液体(剥离液21a)经由配管t4向剥离液槽51排出。

[0069]

剥离液槽51是用于贮藏剥离液21a的容器。贮藏于剥离液槽51的剥离液21a能够经由配管t3向剥离槽21供给。

[0070]

在剥离液槽51设有用于测量剥离液21a的成分浓度的成分浓度计51a。另外,在剥离液槽51,连接有经由阀v6而供清洗水流动的配管t6。在分离回收装置1中,例如基于由成分浓度计51a测量的成分浓度而对阀v6进行开闭控制,由此能够将贮藏于剥离液槽51的剥离液21a调整为期望的成分浓度。

[0071]

第1离心分离部31和第2离心分离部32分别经由配管t5与第2清洗水槽62连接。在配管t5设有阀v7。在阀v7是打开状态的情况下,利用第1离心分离部31和第2离心分离部32而被离心分离的液体(清洗水)经由配管t5向第2清洗水槽62排出。

[0072]

第1离心分离部31经由阀v8与第1水洗槽33连接。另外,第2离心分离部32经由阀v9与第2水洗槽34连接。在阀v8和阀v9是打开状态的情况下,分别利用第1离心分离部31和第2离心分离部32而被分离的破碎混合物向对应的第1水洗槽33和第2水洗槽34排出。

[0073]

第1水洗槽33和第2水洗槽34经由配管t6与第1清洗水槽61和第2清洗水槽62连接。在连接第1水洗槽33与配管t6的路径上设有阀v10。另外,在连接第2水洗槽34与配管t6的路径上设有阀v11。

[0074]

在此,第1清洗水槽61和第2清洗水槽62是贮藏用于清洗被离心分离出的材料的清洗水的容器。具体来说,第1清洗水槽61贮藏从外部的供水设施(未图示)供给的清洗水61a。清洗水61a不必是特别的纯度,能够直接使用一般的工业用水、自来水、井水等。

[0075]

第2清洗水槽62贮藏使用于清洗的使用完毕的清洗水61a作为清洗水62a贮藏。另外,在第2清洗水槽62设有用于测量清洗水62a的成分浓度的成分浓度计62b。此外,以下,在不区分清洗水61a与清洗水62a的情况下,简称为清洗水。

[0076]

在连接第1清洗水槽61与配管t6的路径上设有阀v12。在连接第2清洗水槽62与配管t6的路径上设有阀v13。另外,在配管t6的路径上,设有用于将贮藏于第1清洗水槽61和第2清洗水槽62的清洗水向第1水洗槽33和第2水洗槽34供给的泵p4。

[0077]

泵p4在阀v12是打开状态且阀v13是关闭状态的情况下,将在第1清洗水槽61中蓄积的清洗水61a向第1水洗槽33和第2水洗槽34供给。另外,泵p4在阀v12是关闭状态且阀v13是打开状态的情况下,将在第2清洗水槽62中蓄积的清洗水62a向第1水洗槽33和第2水洗槽34供给。

[0078]

第1水洗槽33使用经由配管t6而供给的清洗水,清洗由第1离心分离部31离心分离出的第1材料m1。另外,第2水洗槽34使用经由配管t6供给的清洗水,清洗由第2离心分离部32离心分离出的第2材料m2。清洗方法没有特别限定,能够采用各种清洗方法。

[0079]

例如,如图1所示,第1水洗槽33也可以设为具备马达33a,以该马达33a为驱动源,通过使设置于清洗水内的螺旋桨等搅拌器33b旋转来清洗(搅拌)的结构。另外,同样地,第2

水洗槽34也可以设为具备马达34a,以该马达34a为驱动源,通过使设置于清洗水内的搅拌器34b旋转来清洗(搅拌)的结构。此外,在第1水洗槽33和第2水洗槽34也可以使清洗方法不同。另外,第1水洗槽33和第2水洗槽34也可以设为使用超声波等来清洗的结构。

[0080]

另外,第1水洗槽33和第2水洗槽34内的清洗水与上述的剥离液21a同样地,作为用于通过比重差分选将第1材料m1与第2材料m2分离的比重分选液发挥功能。具体来说,由于第1材料m1和第2材料m2相对于清洗水的比重差,第1材料m1和第2材料m2滞留于第1水洗槽33和第2水洗槽34内的不同的位置(高度)。例如,在作为清洗水而使用水的情况下,与上述的mea水溶液的情况同样地,第1材料m1滞留于清洗水的上方,第2材料m2滞留于清洗水的下方。

[0081]

在第1水洗槽33和第2水洗槽34分别设有用于使清洗水向第1离心分离部31和第2离心分离部32返回的排水口(未图示)。该排水口设于与第1材料m1和第2材料m2各自的滞留位置对应的位置(高度)。具体来说,在第1水洗槽33和第2水洗槽34中,分别在与第1材料m1的滞留位置对应的上方的排出口连接有与配管t1连接的配管t7。另外,在第1水洗槽33和第2水洗槽34中,分别在与第2材料m2的滞留位置对应的下方的排出口连接有与配管t2连接的配管t8。由此,在配管t7,含有较多第1材料m1的清洗水被排出。另外,在配管t8,含有较多第2材料m2的清洗水被排出。

[0082]

配管t7连接于配管t1的路径上的阀v2与泵p1之间。另外,在配管t7的与配管t1的连接部附近设有阀v14。另外,配管t8连接于配管t2的路径上的阀v3与泵p2之间。另外,在配管t7的与配管t2的连接部附近设有阀v15。

[0083]

在此,在阀v2与阀v14、阀v3与阀v15的各组中,以任一方的阀成为打开状态的方式进行排他控制,由此能够将向第1离心分离部31和第2离心分离部32供给的液体切换为剥离液21a或清洗水。

[0084]

此外,像后述那样,在第1离心分离部31和第2离心分离部32中,通过将从清洗水分离出的第1材料m1和第2材料m2再次投入第1水洗槽33和第2水洗槽34,能够反复执行离心分离和清洗(比重差分选)。由此,在第1水洗槽33收集第1材料m1,在第2水洗槽34收集第2材料m2。

[0085]

另外,在第1水洗槽33设有用于将完成了清洗和比重差分选的第1材料m1向干燥部40排出的排出口(未图示)。该排出口连接于与干燥部40连接的配管t9。在配管t9的路径上设有阀v16和泵p5。泵p5在阀v16是打开状态的情况下,将含有第1材料m1的清洗水从第1水洗槽33汲取,并且向干燥部40(第1干燥部41)供给。

[0086]

另外,在第2水洗槽34也设有用于将完成了清洗和比重差分选的第2材料m2排出的排出口(未图示)。该排出口连接于与干燥部40连接的配管t10。在配管t10的路径上设有阀v17和泵p6。泵p6在阀v17是打开状态的情况下,将含有第2材料m2的清洗水从第2水洗槽34汲取,并且向干燥部40(第2干燥部42)供给。

[0087]

此外,离心分离水洗部30不限定于上述的结构。例如,离心分离水洗部30也可以设为包含剥离液槽51、第1清洗水槽61以及第2清洗水槽62等的结构。

[0088]

另外,在图1的结构中,不限定于设为将由离心分离水洗部30完成了清洗和比重差分选的材料从第1水洗槽33和第2水洗槽34向干燥部40供给的结构。例如,也可以设为使用输送带等输送装置将由第1离心分离部31和第2离心分离部32各自分离出的材料向干燥部

40供给的结构。

[0089]

另外,在图1的结构中,虽然设为将第1离心分离部31和第2离心分离部32与第2清洗水槽62连接的结构,但也可以设为将第1水洗槽33和第2水洗槽34与第2清洗水槽62连接的结构。由此,能够将在第1水洗槽33和第2水洗槽34使用的清洗水向第2清洗水槽62供给。

[0090]

[干燥部的结构]

[0091]

干燥部40是干燥部的一个例子。干燥部40进行将由离心分离水洗部30清洗和比重分选的第1材料m1和第2材料m2分别干燥的处理。

[0092]

具体来说,干燥部40具有第1干燥部41和第2干燥部42。

[0093]

第1干燥部41将从离心分离水洗部30(第1离心分离部31)经由配管t9供给的第1材料m1干燥。另外,第2干燥部42将从离心分离水洗部30(第2离心分离部32)经由配管t10供给的第2材料m2干燥。并且,由干燥部40干燥的第1材料m1和第2材料m2按其材料种类而被回收。

[0094]

此外,在第1干燥部41和第2干燥部42的干燥方法没有特别限定,能够使用各种干燥方法。例如,第1干燥部41和第2干燥部42也可以是通过吹送90℃左右的暖风来进行干燥的干燥装置。另外,第1干燥部41和第2干燥部42也可以是通过对收纳有第1材料m1或第2材料m2的密闭容器进行减压排气而进行减压干燥的干燥装置。

[0095]

接着,对由本实施方式的分离回收装置1执行的分离回收方法进行说明。

[0096]

图2是表示分离回收方法的过程的一个例子的流程图。如图2所示,分离回收方法包括破碎工序s1、剥离工序s2、离心分离工序s3、水洗工序s4以及干燥工序s5。在此,剥离工序s2是剥离工序的一个例子。另外,离心分离工序s3、水洗工序s4以及干燥工序s5是分离回收工序的一个例子。此外,在剥离工序s2中进行的比重差分选处理也可以设为包含于分离回收工序的结构。

[0097]

上述的分离回收方法的各工序例如利用计算机结构的控制装置(未图示)来执行。控制装置具备处理器、主存储装置、辅助存储装置等计算机结构,通过与存储于辅助存储装置的程序等协作,执行上述的分离回收方法的各工序。在该情况下,控制装置基于设于分离回收装置1的各部的阀的开闭控制、泵的驱动控制等,并且基于未图示的传感器装置的传感检测结果等来控制分离回收装置1的动作。

[0098]

控制装置可以是统一地控制分离回收装置1的动作的一台结构的控制装置,也可以是分别控制破碎部10、剥离部20、离心分离水洗部30以及干燥部40的各部的动作的多台结构的控制装置。此外,在本实施方式中,虽然对通过控制装置的控制来执行分离回收方法的各工序进行了说明,但不限定于此,也可以利用人手来执行各工序。

[0099]

以下,参照图1以及图3~图5,对图2的各工序进行说明。

[0100]

[破碎工序]

[0101]

破碎工序s1主要由破碎部10执行。在破碎工序s1中,作为处理对象的复合材料cm1被破碎机11破碎为小片即破碎物cm2。破碎物cm2借助鼓风机12等输送部件而向料斗13输送。

[0102]

[剥离工序]

[0103]

剥离工序s2主要由剥离部20执行。在剥离工序s2中,首先,通过控制装置将阀v2和阀v3设为关闭状态,将阀v4设为打开状态,并且驱动泵p3,而贮存于剥离液槽51的剥离液

21a向剥离槽21供给。当向剥离槽21供给的剥离液21a达到预定量时,控制装置使泵p3停止,将阀v4设为关闭状态。接着,控制装置使加温部22动作,将剥离槽21的剥离液21a加热(加温)至预定温度。

[0104]

接着,控制装置通过将阀v1设为打开状态,将收纳于料斗13的破碎物cm2向剥离槽21的剥离液21a内投入。此外,在本实施方式中,设为在供给了剥离液21a后投入破碎物cm2的方式,但不限定于此,例如也可以在投入破碎物cm2后供给剥离液21a。

[0105]

当完成向剥离液21a投入破碎物cm2时,控制装置通过驱动搅拌部23来搅拌剥离液21a。通过剥离液21a的搅拌,破碎物cm2所含有的粘接剂的层与剥离液21a接触的频率、面积增加。另外,通过由加温部22进行的剥离液21a的加温,剥离液21a变得容易浸透至破碎物cm2所含有的粘接剂的层。

[0106]

由此,在剥离部20(剥离工序s2)中,能够高效地从破碎物cm2进行粘接剂的剥离,因此能够高效地进行第1材料m1与第2材料m2的分离。另外,能够从破碎物cm2去除粘接剂,因此能够提高分离回收的第1材料m1和第2材料m2的品质。

[0107]

接着,控制装置停止加温部22和搅拌部23,使剥离液21a静置预定时间。通过剥离液21a的静置,剥离完的第1材料m1和第2材料m2分离至与其比重相应的位置(高度)。具体来说,比重较小的第1材料m1滞留于剥离槽21的上方,比重较大的第2材料m2滞留于剥离槽21的下方。在此,静置剥离液21a的静置时间没有特别限定。例如,控制装置也可以设为根据破碎物cm2的大小、剥离液21a的粘性等来调整静置时间的方式。

[0108]

接着,通过控制装置将阀v2设为打开状态(将阀v14设为关闭状态),并且驱动泵p1,将剥离槽21的上方的剥离液21a向第1离心分离部31供给。另外,通过控制装置将阀v3设为打开状态(将阀v15设为关闭状态),并且驱动泵p2,将剥离槽21的下方的剥离液21a向第2离心分离部32供给。具体来说,在第1离心分离部31中,主要供给含有第1材料m1的剥离液21a,在第2离心分离部32中,主要供给含有第2材料m2的剥离液21a。

[0109]

此外,在剥离工序s2中,由于另一方的材料混入到主要一方的材料群中等理由,有可能在另一方的材料混合存在的状态下向第1离心分离部31和第2离心分离部32供给剥离液21a。因此,在本实施方式的分离回收方法中,在后述的离心分离工序和水洗工序中,进一步进行第1材料m1与第2材料m2的分离处理。

[0110]

[离心分离工序、水洗工序]

[0111]

离心分离工序s3和水洗工序s4主要由离心分离水洗部30执行。以下,参照图3~图5,对离心分离工序s3和水洗工序s4进行说明。

[0112]

图3~图5是用于说明离心分离工序s3和水洗工序s4的图。用实线表示的箭头表示作为回收的对象的第1材料m1、第2材料m2的移动。另外,用虚线表示的箭头表示剥离液21a的移动。另外,用单点划线表示的箭头表示清洗水的移动。另外,在图3~图5中,用实线表示处于开通状态的配管,用虚线表示处于未开通状态的配管。

[0113]

首先,在离心分离工序s3中,如图3所示,阀v2和阀v3是打开状态,阀v14和阀v15是关闭状态。并且,控制装置驱动泵p1和泵p2,使剥离液21a向第1离心分离部31和第2离心分离部32供给。

[0114]

在第1离心分离部31和第2离心分离部32分别驱动马达31a和马达32a,将供给的剥离液21a离心分离为液体(剥离液21a)和固体(破碎混合物)。此时,控制装置通过将阀v5设

为打开状态,以使由第1离心分离部31和第2离心分离部32分别分离出的剥离液21a向剥离液槽51排出的方式控制。由此,能够再利用在第1离心分离部31和第2离心分离部32中使用过的剥离液21a,因此能够实现运行成本的降低。

[0115]

当完成由第1离心分离部31和第2离心分离部32进行的离心分离时,控制装置通过将阀v8和阀v9设为打开状态,分离出的破碎混合物被向第1水洗槽33和第2水洗槽34排出。

[0116]

在接下来的水洗工序s4中,如图4或图5所示,控制装置使用从第1清洗水槽61或第2清洗水槽62供给的清洗水,在第1水洗槽33和第2水洗槽34中清洗破碎混合物。接着,控制装置通过使第1水洗槽33和第2水洗槽34的清洗水静置,与上述的剥离部20同样地,对第1材料m1与第2材料m2进行比重差分选。

[0117]

接着,控制装置通过将阀v2设为关闭状态,将阀v14设为打开状态,分别从第1水洗槽33和第2水洗槽34向第1离心分离部31供给含有第1材料m1的清洗水。另外,控制装置通过将阀v3设为关闭状态,将阀v15设为打开状态,分别从第1水洗槽33和第2水洗槽34向第2离心分离部32供给含有第2材料m2的清洗水。并且,控制装置通过将使用了清洗水的离心分离工序s3和水洗工序s4执行预定次数,来反复执行第1材料m1与第2材料m2的分离。

[0118]

另外,控制装置在使用清洗水进行离心分离工序s3时,通过将阀v5设为关闭状态,将阀v7设为打开状态,以离心分离出的清洗水向第2清洗水槽62排出的方式控制。由此,能够将在第1离心分离部31和第2离心分离部32中使用的清洗水作为清洗水62a而再利用,因此能够削减使用于清洗的水量,并且能够实现运行成本的降低。

[0119]

此外,在最开始(或最开始的几次)的水洗工序s4中,优选为使用蓄积于第2清洗水槽62的清洗水62a来清洗,在收尾的阶段的水洗工序s4中,使用蓄积于第1清洗水槽61的清洗水61a来清洗。在该情况下,控制装置例如也可以按照以下的步骤执行离心分离工序s3和水洗工序s4。

[0120]

首先,如图4所示,通过将阀v10、阀v11以及阀v13设为打开状态,将阀v12设为关闭状态,蓄积于第2清洗水槽62的清洗水62a由泵p4向第1水洗槽33和第2水洗槽34供给。此外,此时,阀v14和阀v15处于关闭状态。

[0121]

当清洗水62a的供给量达到预定量时,控制装置将阀v10、阀v11以及阀v13设为关闭状态,并且停止泵p4。接着,控制装置使第1水洗槽33和第2水洗槽34动作,使用被供给的清洗水62a而开始清洗。

[0122]

当进行预定时间清洗时,控制装置停止第1水洗槽33和第2水洗槽34的动作,使清洗水62a静置预定时间的期间。

[0123]

接着,控制装置通过将阀v14设为打开状态,并且驱动泵p1,将第1水洗槽33和第2水洗槽34的上方的清洗水62a向第1离心分离部31供给。另外,控制装置通过将阀v15设为打开状态,并且驱动泵p2,将第1水洗槽33和第2水洗槽34的下方的清洗水62a向第2离心分离部32供给。

[0124]

接着,在第1离心分离部31和第2离心分离部32中,与上述同样地,执行分离液体(清洗水62a)与固体(第1材料m1、第2材料m2)的离心分离工序s3。在此,离心分离出的清洗水62a可以设为废弃的方式,也可以设为向第2清洗水槽62排出的方式。另外,离心分离出的固体再次向第1水洗槽33和第2水洗槽34投入。此外,使用了清洗水62a的水洗工序s4也可以执行一次或多次。

[0125]

并且,当使用了清洗水62a的水洗工序s4执行预定次数时,作为收尾的清洗,使用了第1清洗水槽61的清洗水61a的水洗工序s4执行一次或多次。

[0126]

具体来说,如图5所示,通过将阀v10、阀v11以及阀v12设为打开状态,将阀v13设为关闭状态,蓄积于第1清洗水槽61的清洗水61a由泵p4向第1水洗槽33和第2水洗槽34供给。此时,阀v14和阀v15处于关闭状态。

[0127]

当清洗水61a的供给量达到预定量时,控制装置将阀v10、阀v11以及阀v12设为关闭状态,并且使泵p4停止。接着,控制装置使第1水洗槽33和第2水洗槽34动作,使用供给的清洗水61a开始清洗。

[0128]

在此,控制装置也可以设为如下方式:在进行了预定时间清洗后,与上述的顺序同样地使进行了比重分离选择的第1材料m1、第2材料m2再次返回第1离心分离部31和第2离心分离部32。在该情况下,在离心分离工序s3中,控制装置通过将阀v5设为关闭状态,将阀v7设为打开状态,使离心分离的清洗水61a作为清洗水62a向第2清洗水槽排出。

[0129]

另外,控制装置也可以使完成了清洗和比重分离选择的第1材料m1和第2材料m2转移至干燥工序s5。在该情况下,控制装置通过将阀v16设为打开状态,并且驱动泵p5,使堆积于第1水洗槽33的第1材料m1与清洗水61a一起向第1干燥部41供给。另外,同样地,控制装置通过将阀v17设为打开状态,并且驱动泵p6,使堆积于第2水洗槽34的第2材料m2与清洗水61a一起向第2干燥部42供给。

[0130]

像这样,在本实施方式的分离回收方法中,通过多次进行离心分离工序s3和水洗工序s4,来反复执行第1材料m1和第2材料m2的清洗以及比重差分选。由此,在本实施方式的分离回收方法中,能够提高第1材料m1和第2材料m2的清洗度,并且能够提高第1材料m1与第2材料m2的分离精度。因此,在本实施方式的分离回收方法中,能够高效地进行第1材料m1与第2材料m2的分离回收,并且能够提高分离回收的第1材料m1和第2材料m2的品质。

[0131]

另外,在本实施方式的分离回收方法中,能够再利用使用于材料的剥离的剥离液21a,并且能够将在材料的清洗中使用的清洗水61a作为清洗水62a再利用。因此,在本实施方式的分离回收方法中,能够实现削减使用于材料的剥离的剥离液21a的水量、使用于材料的清洗的水量,因此能够高效地进行材料的分离回收。

[0132]

[干燥工序]

[0133]

干燥工序s5主要由干燥部40执行。在干燥工序s5中,进行将在水洗工序s4中清洗、比重差分选出的第1材料m1和第2材料m2分别干燥的处理。以下,参照图5,对干燥工序s5进行说明。

[0134]

控制装置通过驱动第1干燥部41,将从离心分离水洗部30供给的第1材料m1干燥,来进行第1材料m1的回收。另外,控制装置通过驱动第2干燥部42,将从离心分离水洗部30供给的第2材料m2干燥,来进行第2材料m2的回收。

[0135]

像以上说明的那样,在本实施方式的分离回收装置1中,执行如下的剥离工序:加热并搅拌含有借助粘接剂将多种材料层叠而成的复合材料的破碎物cm2和mea水溶液的剥离液21a,从而得到从所述破碎物剥离了所述粘接剂的破碎混合物。由此,在分离回收装置1中,能够容易地从破碎物cm2进行粘接剂的剥离,因此能够高效地进行多种材料的分离。

[0136]

另外,在本实施方式的分离回收装置1中,在剥离工序或水洗工序中,通过比重差分选将破碎混合物分离为多种材料。由此,在分离回收装置1中,能够将由于粘接剂的剥离

而分散的多种材料基于其比重分离。

[0137]

另外,在本实施方式的分离回收装置1中,使用mea的含有量为2重量%以上且100重量%以下的mea水溶液(剥离液21a)从破碎物cm2进行粘接剂的剥离。由此,在分离回收装置1中,能够降低mea所具有的危险性/毒性,因此能够实现安全性的提高。

[0138]

另外,在本实施方式的分离回收装置1中,使用含有碱土类金属和碱金属中的至少一者的mea水溶液(剥离液21a),从破碎物cm2进行粘接剂的剥离。由此,在分离回收装置1中,能够促进从破碎物cm2剥离粘接剂,因此能够高效地进行多种材料的分离。

[0139]

另外,在本实施方式的分离回收装置1中,使微气泡产生于剥离液21a中并搅拌剥离液21a。由此,在分离回收装置1中,能够促进从破碎物cm2剥离粘接剂,因此能够高效地进行多种材料的分离。

[0140]

(变形例1)

[0141]

在上述的实施方式中,由于将回收对象的材料设为两种(第1材料m1、第2材料m2),因此设为准备两个离心分离部和水洗部的组的结构,但不限定于此,能够根据回收对象的材料的个数变更分离回收装置1的结构。

[0142]

例如,在回收对象的材料为3种(不过,比重不同)的情况下,准备3个离心分离部和水洗部的组。另外,在剥离槽21中,在与各材料的比重相应的位置(高度)设置排出口,并且设置将该排出口与各组的离心分离部连接的配管。另外,在各组的水洗部中,也在与各材料的比重相应的位置(高度)设置排出口,并且设置连接于负责该比重的比重差分选的组的离心分离部的配管。由此,能够利用与各组的离心分离部连接的干燥部40,将在剥离槽21中被剥离(分离)出的各材料分离回收。

[0143]

(变形例2)

[0144]

在上述的实施方式中,对包含破碎部10(破碎工序s1)的分离回收装置1(分离回收方法)进行了说明,但例如,在事先准备破碎好的复合材料cm1的情况下,也可以设为去除破碎部10(破碎工序s1)的结构。在该情况下,在剥离部20(剥离工序s2)中,通过使用事先破碎好的复合材料cm1(破碎物cm2)来处理,能够起到与上述的实施方式同样的效果。

[0145]

(变形例3)

[0146]

在上述的实施方式中,剥离液21a设为含有碱土类金属和碱金属中的至少一者作为添加剂的结构,但也可以设为不含有碱土类金属和碱金属中的任一者的结构。在该情况下,与上述的实施方式相比,虽然欠缺添加剂(活性剂)的功能,但能够得到以下举出的优点。

[0147]

首先,在剥离液21a含有碱土类金属、碱金属的情况下,有可能对作为回收对象的合成树脂(pet等)、金属(al等)造成损坏。具体来说,碱土类金属、碱金属具有分解合成树脂的作用,因此有可能在剥离工序s2时使合成树脂劣化。另外,通过碱土类金属、碱金属与al反应而使al变化为氢氧化铝或氧化铝,并且由于氢气产生而爆炸等的危险性增加。因此,通过设为不使用碱土类金属、碱金属的结构,能够实现回收的材料的品质、安全性的提高。

[0148]

另外,在干燥工序s5中进行减压干燥的情况下,无机物的碱土类金属、碱金属不会挥发而会残留,因此在回收对象的材料中会混合存在碱土类金属、碱金属。因此,通过设为不使用碱土类金属、碱金属的结构,能够减少回收对象的材料以外的残留物,因此能够实现回收的材料的品质提高。

[0149]

而且,如果剥离液21a含有碱土类金属、碱金属,则在最终处置剥离液21a时的处理变得繁杂。另一方面,在剥离液21a不含有碱土类金属、碱金属的情况下,作为主要成分的mea能够燃烧,因此能够混在其他燃料中而进行燃烧处理。因此,通过设为不使用碱土类金属、碱金属的结构,能够实现剥离液21a的废弃的负担的减轻化。

[0150]

以上虽然说明了本发明的实施方式和变形例,但这些实施方式和变形例是作为例子而提出的,并非意图限定发明的范围。这些新颖的实施方式和变形例能够以其他各种方式实施,在不脱离发明的主旨的范围内,能够进行各种省略、置换、变更。这些实施方式、变形例包含于发明的范围、要旨,并且包含于权利要求书所记载的发明及其均等的范围。

[0151]

附图标记说明

[0152]

1、分离回收装置;10、破碎部;11、破碎机;12、鼓风机;13、料斗;20、剥离部;21、剥离槽;22、加温部;23、搅拌部;30、离心分离水洗部;31、第1离心分离部;32、第2离心分离部;33、第1水洗槽;34、第2水洗槽;40、干燥部;41、第1干燥部;42、第2干燥部;51、剥离液槽;61、第1清洗水槽;62、第2清洗水槽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1