新型高效节能环保的污泥烘干窑系统的制作方法

1.本技术涉及一种污泥烘干窑,特别是涉及一种新型高效节能环保的污泥烘干窑系统。

背景技术:

2.污泥的干化处理,可以使污泥农用、作为燃料、焚烧作为水泥原料等。由于污泥具有高水分、高粘性、高持水性,含水量有的甚至达到了90%。现在的烘干窑进料方式主要是通过螺旋铰刀,此种进料方式不仅物料通过量小,没有烘干措施,而且磨损较快,不能适应设备大型化的需求,也提高了的生产成本。湿污泥在烘干窑内水分蒸发较快,机内热风温度急剧下降,即使大量增加高温热风的通过量,机体内的热风温度依然下降较快,烘干效率低下。现行的烘干系统的烘干窑筒体保温措施大多是加保温棉,此保温措施由于是固定在转动的筒体上,不仅不安全,而且保温效果差。

技术实现要素:

3.本技术实施例提供一种新型高效节能环保的污泥烘干窑系统,解决现有烘干窑在烘干污泥时效率低下、保温效果差的问题。

4.为解决上述技术问题,本技术是这样实现的:

5.第一方面,提供一种新型高效节能环保的污泥烘干窑系统,其包括:烘干窑筒体、传动装置、打散烘干装置、保温腔体、高温烟气循环装置和内部构件。烘干窑筒体的一端设有进料罩,烘干窑筒体的另一端设有出料罩。传动装置与烘干窑筒体连接,传动装置用于带动烘干窑筒体转动。打散烘干装置设置于烘干窑筒体的一侧。打散烘干装置包括打散壳体、第一驱动件和第一打散件,打散壳体的下端与烘干窑筒体连通,第一打散件设置于打散壳体内且与第一驱动件连接。

6.承上所述,保温腔体设置于烘干窑筒体上,保温腔体与烘干窑筒体的内壁形成保温腔。高温烟气循环装置与打散壳体和保温腔体连通,高温烟气循环装置用于向打散壳体与保温腔内输送高温热烟气。内部构件设置于烘干窑筒体的内壁,内部构件包括多个扬料板和多个第二打散件,多个扬料板沿着烘干窑筒体的轴向间隔设置,多个第二打散件与多个扬料板对应连接。

7.在第一方面的第一种可能实现方中,还包括:第一净化收尘器,其与打散壳体连接。

8.结合第一方面的第一种可能实现方,在第一方面的第二种可能实现方中,打散壳体具有上部壳体和下部壳体,上部壳体上设有进料口和收尘口,收尘口与第一净化收尘器连接,下部壳体上设有下料口和热风口,下料口与烘干窑筒体连通,热风口与高温烟气循环装置连接。

9.在第一方面的第三种可能实现方中,还包括:净化分离器,与出料罩连接;第二净化收尘器,一端与净化分离器连接,第二净化收尘器的另一端与高温烟气循环装置连接。

10.结合第一方面的第三种可能实现方,在第一方面的第四种可能实现方中,高温烟气循环装置包括风机、循环风总管和多个支管,风机与第二净化收尘器和循环风总管连接,多个支管的一端与循环风总管连接,多个支管的另一端与对应打散壳体或保温腔体连接。

11.结合第一方面的第四种可能实现方,在第一方面的第五种可能实现方中,高温烟气循环装置还包括烟囱,烟囱与风机连接。

12.结合第一方面的第四种可能实现方,在第一方面的第六种可能实现方中,高温烟气循环装置还包括循环风总阀门,其设置于循环风总管上,循环风总阀门用于控制循环风总管和多个支管的通路与断路。

13.结合第一方面的第六种可能实现方,在第一方面的第七种可能实现方中,高温烟气循环装置还包括冷风阀和测温件,冷风阀设置于循环风总管上,且位于循环风总阀门远离风机的一侧,测温件设置于循环风总管上,且位于循环风总阀门与冷风阀之间,冷风阀用于控制向循环风总管上吹入冷风。

14.在第一方面的第八种可能实现方中,传动装置包括第二驱动件、传动件和大齿轮,大齿轮套设于烘干窑筒体上,第二驱动件通过传动件与大齿轮连接。

15.在第一方面的第九种可能实现方中,第一驱动件包括电机和联轴器,第一打散件包括打散转轴和与打散转轴连接的多个打散杆,电机通过联轴器与打散转轴连接;每个第二打散件使用链条。

16.本技术与现有技术相比具有的优点有:

17.本技术的新型高效节能环保的污泥烘干窑系统,其在污泥进入烘干窑筒体内之前通过打散烘干装置将污泥打散,高温烟气循环装置同时向打散壳体内输送高温热烟气,使污泥与打散壳体内高温热烟气进行热交换,在污泥表面形成一层硬壳,这样就大大减少了污泥粘附烘干窑筒体及堆积堵料现象。

18.当污泥在烘干窑筒体内烘干时,多个扬料板带动多个第二打散件与污泥连续不断的进行碰撞,使其持续为松散状态,增加了污泥与热气流的对流和接触热交换,以保证对污泥进行充分烘干,提高烘干效率,并且还可以减少污泥粘附烘干窑筒体及堆积堵料现象。

19.同时本技术还在烘干窑筒体上设有保温腔体,保温腔体与烘干窑筒体的内壁形成保温腔,高温烟气循环装置通过向保温腔内输送高温热烟气,提高烘干窑筒体的保温效果。另外,在烘干过程中所用的热烟气经高温烟气循环装置净化后排出,安全、节能且环保。

附图说明

20.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

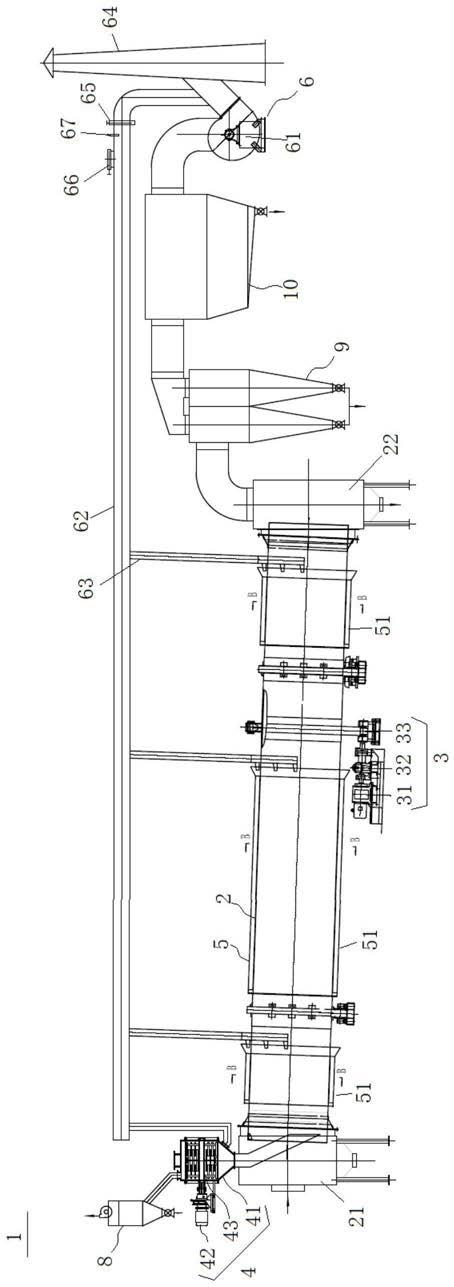

21.图1是本技术一实施例的新型高效节能环保的污泥烘干窑系统的示意图;

22.图2是图1中b-b向剖视示意图;

23.图3是本技术一实施例的打散烘干装置的示意图。

具体实施方式

24.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

25.请参阅图1与图2,图1是本技术一实施例的新型高效节能环保的污泥烘干窑系统的示意图,图2是图1中b-b向剖视示意图。如图所示,新型高效节能环保的污泥烘干窑系统1包括烘干窑筒体2、传动装置3、打散烘干装置4、保温腔体5、高温烟气循环装置6和内部构件7。烘干窑筒体2的一端设有进料罩21,烘干窑筒体2的另一端设有出料罩22,具体而言,如图1所示,烘干窑筒体2由左向右倾斜设置,进料罩21位于烘干窑筒体2的左端,出料罩22位于烘干窑筒体2的右端,污泥经进料罩21进入到烘干窑筒体2内,随着烘干窑筒体2转动,污泥由左向右移动,最后经出料罩22排出。

26.复参阅图1所示,传动装置3与烘干窑筒体2连接。传动装置3用于带动烘干窑筒体2转动,烘干窑筒体2的转速可根据污泥含水率大小及出料速度进行优化设计,转速可通过相应控制系统进行调控。在本实施例中,传动装置3包括第二驱动件31、传动件32和大齿轮33,大齿轮33套设于烘干窑筒体2上,第二驱动件31通过传动件32与大齿轮33连接。第二驱动件31通过大齿轮33带动烘干窑筒体2转动。第二驱动件31优选使用驱动电机,传动件32优选使用齿轮箱和小齿轮,但不以此为限。

27.请参阅图3且同时参阅图1,图3是本技术一实施例的打散烘干装置的示意图。如图所示,打散烘干装置4设置于烘干窑筒体2的一侧,如图1所示,打散烘干装置4位于烘干窑筒体2的左侧。打散烘干装置4包括打散壳体41、第一驱动件42和第一打散件43。打散壳体41的下端与烘干窑筒体2连通,第一打散件43设置于打散壳体41内且与第一驱动件42连接。在本实施例中,第一驱动件42包括电机421和联轴器422,第一打散件43包括打散转轴431和与打散转轴431连接的多个打散杆432,电机421通过联轴器422与打散转轴431连接。

28.承上所述,当污泥由打散壳体41上方落入打散壳体41内时,电机421通过联轴器422带动打散转轴431转动,打散转轴431带动多个打散杆432一起转动,多个打散杆432在污泥下落过程中对其进行打散,然后在污泥自身重力作用下,由打散壳体41的下端进入到烘干窑筒体2内,实现污泥打散后再送入烘干窑筒体2内,如此可以提高污泥热交换效率。优选的,打散转轴431使用耐磨材质,打散壳体41内部设有耐磨内衬,如此便于更换。

29.复参阅图1所示,保温腔体5设置于烘干窑筒体2上。保温腔体5与烘干窑筒体2的内壁形成保温腔。具体而言,如图1所示,保温腔体5包括三段腔体51,其中两段腔体51位于烘干窑筒体2的两端,另一段腔体51位于烘干窑筒体2的中间,三段腔体51的左侧与烘干窑筒体2焊接连接。应理解,上述仅以该三段腔体51为例对保温腔体5进行说明,但本技术并不限于此。

30.高温烟气循环装置6与打散壳体41和保温腔体5连通。高温烟气循环装置6用于提供高温热烟气。在向打散壳体41内输送高温热烟气时,使污泥与打散壳体41内高温热烟气进行热交换,在其表面形成一层硬壳,这样就大大减少了污泥粘附烘干窑筒体2及堆积堵料现象。同时在向保温腔内输送高温热烟气时,可以提高烘干窑筒体2的保温效果,避免其因湿污泥水分蒸发快而导致烘干窑筒体2内热风温度急剧下降的问题。

31.复参阅图1和图3所示,内部构件7设置于烘干窑筒体2的内壁。内部构件7包括多个扬料板71和多个第二打散件72(需要说明的是,图3中仅示出了一个打散件72)。多个扬料板71沿着烘干窑筒体2的轴向间隔设置。多个第二打散件72与多个扬料板71对应连接。多个扬料板71随着烘干窑筒体2转动而转动,多个扬料板71同时带动多个第二打散件72与污泥连续不断的进行碰撞,使其持续为松散状态,此外,多个第二打散件72亦与扬料板71和烘干窑

筒体2内壁持续的拍打和撞击,将其粘附在扬料板71和烘干窑筒体2内壁的污泥清理下来,增加了污泥与热气流的对流和接触热交换,提高了烘干效率。每个第二打散件72优选使用链条,但不以此为限。

32.本实施例的污泥烘干窑系统1使用时,传动装置3带动烘干窑筒体2转动,高温烟气循环装置6向打散壳体41与保温腔内输送高温热烟气,通过送料件将污泥送入打散壳体41内,第一驱动件42驱动第一打散件43转动,对污泥进行打散,同时污泥与打散壳体41内高温热烟气进行热交换,在其表面形成一层硬壳,这样就大大减少了污泥粘附烘干窑筒体2及堆积堵料现象。

33.承上所述,污泥在其自身重力作用下,由打散壳体41的下端进入到烘干窑筒体2内,随着烘干窑筒体2由左向右移动螺旋转动,同时多个扬料板71带动多个第二打散件72与污泥连续不断的进行碰撞,使其持续为松散状态,增加了污泥与热气流的对流和接触热交换,以保证对污泥进行充分烘干,提高烘干效率,污泥在烘干后经出料罩22排出,如此不仅可以提高烘干效率,还可以减少污泥粘附烘干窑筒体2及堆积堵料现象。

34.在一实施例中,复参阅图1所示,污泥烘干窑系统1还包括第一净化收尘器8。第一净化收尘器8与打散壳体41连接。具体而言,如图1所示,第一净化收尘器8位于烘干窑筒体2的左侧,第一净化收尘器8的进料口与打散壳体41连接,第一净化收尘器8的出料口与原料库连接,第一净化收尘器8将回收打散壳体41内的高温热烟气净化后排出,实现洁净尾气、节能、环保的功能,第一净化收尘器8同时还将其吸入的污泥送入原料库,以备进行再次烘干,第一净化收尘器8使用污泥专用净化收尘器,但不以此为限。

35.承上所述,打散壳体41具有上部壳体411和下部壳体412。上部壳体411上设有进料口4111和收尘口4112。收尘口4112与第一净化收尘器8连接。污泥经进料口4111进入打散壳体41内进行打散。下部壳体412上设有下料口4121和热风口4122。下料口4121与烘干窑筒体2连通,污泥经下料口4121进入烘干窑筒体21内烘干。热风口4122与高温烟气循环装置6连接,高温烟气循环装置6经热风口4122向打散壳体41内输送高温热烟气。

36.在一实施例中,复参阅图1所示,污泥烘干窑系统1还包括净化分离器9和第二净化收尘器10。净化分离器9与出料罩22连接,第二净化收尘器10的一端与净化分离器9连接,第二净化收尘器10的另一端与高温烟气循环装置6连接。具体而言,如图1所示,第二净化收尘器10位于出料罩22的右侧,净化分离器9位于第二净化收尘器10与出料罩22之间,净化分离器9将污泥与高温烟气分离,将污泥送入原料库以备进行再次烘干,将高温烟气送入第二净化收尘器10,并对其净化后送入高温烟气循环装置6,实现洁净尾气、节能、环保的功能。

37.在本实施例中,复参阅图1所示,高温烟气循环装置6包括风机61、循环风总管62和多个支管63。风机61与第二净化收尘器10和循环风总管62连接,多个支管63的一端与循环风总管62连接,多个支管63的另一端与对应打散壳体41或保温腔体5连接,风机61通过多个支管63分别向打散壳体41和温腔体5内输送高温热烟气。高温烟气循环装置6还包括烟囱64,烟囱64与风机61连接,用以排出处理后的热尾气。

38.承上所述,高温烟气循环装置6还包括循环风总阀门65。循环风总阀门65设置于循环风总管62上,循环风总阀门65用于控制循环风总管62和多个支管63的通路与断路。高温烟气循环装置6还包括冷风阀66和测温件67,冷风阀66设置于循环风总管62上,且位于循环风总阀门65背离风机61的一侧。测温件67设置于循环风总管62上,且位于循环风总阀门65

与冷风阀66之间。冷风阀66用于控制向循环风总管62上吹入冷风,以此控制打散壳体41和温腔体5内的温度。

39.综上所述,本技术提供了一种新型高效节能环保的污泥烘干窑系统,其在污泥进入烘干窑筒体内之前通过打散烘干装置将污泥打散,高温烟气循环装置同时向打散壳体内输送高温热烟气,使污泥与打散壳体内高温热烟气进行热交换,在污泥表面形成一层硬壳,这样就大大减少了污泥粘附烘干窑筒体及堆积堵料现象。

40.当污泥在烘干窑筒体内烘干时,多个扬料板带动多个第二打散件与污泥连续不断的进行碰撞,使其持续为松散状态,增加了污泥与热气流的对流和接触热交换,以保证对污泥进行充分烘干,提高烘干效率,并且还可以减少污泥粘附烘干窑筒体及堆积堵料现象。

41.同时本技术还在烘干窑筒体上设有保温腔体,保温腔体与烘干窑筒体的内壁形成保温腔,高温烟气循环装置通过向保温腔内输送高温热烟气,提高烘干窑筒体的保温效果。另外,在烘干过程中所用的热烟气经高温烟气循环装置净化后排出,安全、节能且环保。

42.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

43.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1