一种冰冻联合次氯酸钙提升污泥厌氧消化产甲烷的方法

1.本发明属于有机固体废物资源化技术领域,涉及一种冰冻联合次氯酸钙提升污泥厌氧消化产甲烷的方法。

背景技术:

2.随着市政管网和污水处理设施建设的逐步完善,我国生活污水的收集和处理率近些年来有了十分显著的提升。作为市政污水处理厂主要的副产物,剩余污泥的产量也呈现出了逐年增加的态势。剩余污泥中含有大量的有机质和致病微生物,如果得不到妥善地处理,将会给环境带来严重的二次污染,并且对人类和动物的健康带来了极大的威胁。反之,如果能充分利用污泥中的有机质,则可以将其转变为宝贵的资源。

3.厌氧消化是一种十分具有前景的污泥处理方法,可以在降解污泥中的有机物、实现污泥稳定化的同时,达到资源化利用的目的。在各种功能微生物的作用下,污泥中的可生物降解物质经过厌氧消化过程可以转化为甲烷,实现能源回收。然而,传统的污泥厌氧消化过程存在着效率低下的问题,这主要是由于污泥中大部分有机物以胞外聚合物的状态存在,还有相当部分有机物存在于微生物细胞中,无法被厌氧消化微生物利用。因此,在进行厌氧消化之前,需要先对剩余污泥进行预处理,将胞外聚合物和微生物细胞中的有机物释放到污泥液相中,为后续的产甲烷过程提供更多的原料。

4.近年来,利用次氯酸钙对污泥进行预处理得到了很多的关注,其可以很好地促进污泥脱水以及有机物的溶出,进而有利于后续厌氧消化过程的进行。但是,有研究表明次氯酸钙对产甲烷菌的生长具有明显的抑制作用,其对污泥厌氧消化的影响具体表现为,低浓度时促进产甲烷,高浓度时则会抑制产甲烷。因此,需要将其他预处理方法与次氯酸钙法相结合,在提升污泥裂解效果的同时,避免过高浓度的次氯酸钙对厌氧消化功能微生物产生抑制作用。

技术实现要素:

5.本发明的目的就是为了提供一种冰冻联合次氯酸钙提升污泥厌氧消化产甲烷的方法,以克服现有技术中污泥裂解不充分、产气量不足等问题。

6.本发明的目的可以通过以下技术方案来实现:

7.一种冰冻联合次氯酸钙提升污泥厌氧消化产甲烷的方法,包括以下步骤:

8.(1)取污水处理厂二沉池的剩余污泥,筛滤,重力沉降,得到浓缩污泥;

9.(2)往浓缩污泥中加入次氯酸钙,搅拌,冰冻处理,得到冰冻污泥;

10.(3)将冰冻污泥融化后,加入接种污泥,在厌氧条件下进行厌氧消化反应,即完成。

11.进一步的,步骤(1)中,筛滤过程采用10目的筛网,重力沉降的温度为3~5℃,时间为24~48h。

12.进一步的,步骤(1)中,所述浓缩污泥中总悬浮固体的浓度为13000~16000mg/l,其中,挥发性悬浮固体(vss)的浓度为8000~10000mg/l。

13.进一步的,步骤(2)中,次氯酸钙的投加量为0.025~0.1g/g vss。次氯酸钙的投加量可选为0.025g/g vss、0.05g/g vss、0.075g/g vss或0.1g/g vss,优选为0.075g/g vss。

14.更进一步的,步骤(2)中,次氯酸钙的纯度为60~70%。

15.进一步的,步骤(2)中,冰冻处理的温度为-5~-15℃,可选为-10℃,冰冻时间为6~8h,可选为6h。

16.进一步的,步骤(3)中,冰冻污泥融化的环境温度为25~30℃,融化时间为5~10h。

17.进一步的,步骤(3)中,浓缩污泥与接种污泥的体积比为(1~1.5):1,可选为1.5:1。

18.进一步的,步骤(3)中,厌氧消化反应的温度为33~38℃,时间为30~36天,可选为34天,控制整个过程的搅拌速率为100~150rpm。

19.进一步的,步骤(3)中,加入接种污泥后,在氮气氛围下进行厌氧消化反应。更进一步的,加入接种污泥后,充入氮气排除反应体系中的空气,再进行厌氧消化反应。

20.进一步的,步骤(3)中,所述接种污泥由以下过程制备得到:

21.往污泥厌氧消化反应器中加入浓缩污泥并进行厌氧消化处理,设定污泥停留时间至少10天,同时,每天用部分新鲜的浓缩污泥置换出污泥厌氧消化反应器中的消化污泥,该消化污泥即为接种污泥。优选的,置换的比例为总量的1/10。

22.本发明利用冰冻和次氯酸钙共预处理破坏污泥絮体结构,促使胞外聚合物和微生物细胞内有机物的释放,为产甲烷提供更多的底物。次氯酸钙单独预处理虽然在一定浓度范围内能提升甲烷产量,但是由于其对产甲烷菌存在抑制作用,使得其在高浓度时会减少甲烷产量。因此,本发明提出了将冰冻法这一物理方法与次氯酸钙相结合,在进一步加强污泥裂解的同时,防止次氯酸钙浓度过高对污泥厌氧消化系统产生不利影响,进而大幅提升甲烷产量。

23.与现有技术相比,本发明具有以下优点:

24.(1)本发明通过将冰冻法与次氯酸钙相结合,大幅提升了剩余污泥厌氧消化过程中甲烷的产量,实现了协同效应;

25.(2)本发明中采用的冰冻法对环境无污染,是一种绿色、环保的处理方法。

附图说明

26.图1为本发明的工艺流程图;

27.图中标记说明:

28.1-污泥浓缩池,2-加药单元,3-冰冻/融化单元,4-厌氧消化反应器。

具体实施方式

29.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

30.以下各实施例中,如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

31.以下各实施例中所采用的剩余污泥取自上海白龙港污水处理厂二沉池,剩余污泥

呈絮体状态。将剩余污泥进行筛滤、沉降处理,然后去除上清液进行浓缩,得到用于厌氧消化反应的浓缩污泥。筛滤过程采用10目的筛网。所得浓缩污泥挥发性悬浮固体的浓度为8000~10000mg/l,总悬浮固体的浓度为13000~16000mg/l。

32.本发明的工艺参见图1所示,即剩余污泥送入污泥浓缩池1中进行筛滤、沉降处理,所得浓缩污泥送入加药单元2中(投加次氯酸钙),然后,再置于冰冻/融化单元3中控制环境温度,依次进行冰冻、融化处理,得到的解冻融化后的污泥再送入厌氧反应器4中进行厌氧消化处理,即完成。

33.以下各实施例中,所用的次氯酸钙纯度为60~70%,接种污泥取自本实验室半连续运行的污泥厌氧消化反应器(采用现有常规市售的可封闭的厌氧消化反应器即可),反应器的总容积为5l,其中污泥体积为3l,污泥停留时间设定为10天(在厌氧条件下),因此,每天用300ml新鲜的浓缩污泥置换反应器中同等体积的消化污泥,该消化污泥即为接种污泥。该反应器已经运行100天以上,甲烷产量稳定。

34.实施例1:

35.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤、沉降的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

36.(2)向反应器中投加0.025g/g vss的次氯酸钙,搅拌均匀后置于-10℃的环境中冷冻6h,其后置于25℃的环境中融化,融化时间为10h。之后,向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为228.4ml/g vss。

37.实施例2:

38.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

39.(2)向反应器中投加0.05g/g vss的次氯酸钙,搅拌均匀后置于-10℃的环境中冷冻6h,其后置于25℃的环境中融化,融化时间为10h。之后,向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为243.6ml/g vss。

40.实施例3:

41.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

42.(2)向反应器中投加0.075g/g vss的次氯酸钙,搅拌均匀后置于-10℃的环境中冷冻6h,其后置于25℃的环境中融化,融化时间为10h。之后,向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为256.9ml/g vss。

43.实施例4:

44.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

45.(2)向反应器中投加0.1g/g vss的次氯酸钙,搅拌均匀后置于-10℃的环境中冷冻6h,其后置于25℃的环境中融化,融化时间为10h。之后,向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为237.7ml/g vss。

46.实施例5:

47.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

48.(2)向反应器中投加0.075g/g vss的次氯酸钙,搅拌均匀后向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为231.8ml/g vss。

49.实施例6:

50.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

51.(2)将反应器置于-10℃的环境中冷冻6h,其后置于25℃的环境中使冰冻污泥融化,融化时间为10h。之后,向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。混合均匀后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为212.5ml/g vss。

52.对比例1:

53.(1)在工作体积为500ml的有机玻璃反应器中,加入经过筛滤的剩余污泥,在4℃环境中沉降24h,去除上清液,得到厌氧消化的原料(即浓缩污泥样品)。

54.(2)向反应器中加入接种污泥,接种污泥与浓缩污泥的体积比为1:1.5。其后,向反应器中充3min氮气,以排除内部空气,密封后将反应器置于恒温摇床中进行厌氧消化。通过各种功能微生物的作用,将污泥中的有机物转化为甲烷。厌氧消化过程中,温度控制为35℃,搅拌速度为120r/min,污泥厌氧消化反应时间为34天,累计甲烷产量为170.7ml/g vss。

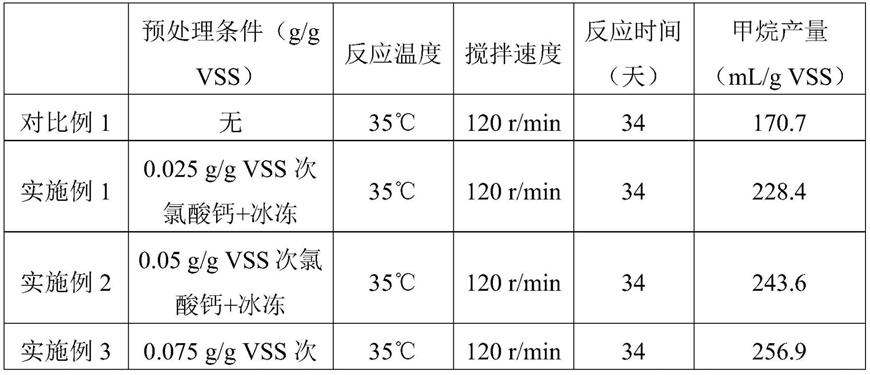

55.实施例1-6以及对比例1的甲烷产量如表1所示。可以看到,实施例1-6的甲烷产量较对比例1的甲烷产量均有显著提高,其中实施例3相较于对比例1的提升量最大,提升率为50.5%,也就是说,本发明的最佳污泥预处理条件为0.075g/g vss次氯酸钙+冰冻。与此同时,可以看到实施例3的甲烷产量要高于实施例5和实施例6,表明次氯酸钙与冰冻法的结合对污泥厌氧消化产甲烷产生了协同效应。

56.表1

[0057][0058][0059]

实施例7:

[0060]

与实施例3相比,绝大部分均相同,除了本实施例中,将接种污泥与浓缩污泥的体积比为1:1.5改为接种污泥与浓缩污泥的体积比为1:1。

[0061]

实施例8:

[0062]

与实施例3相比,绝大部分均相同,除了本实施例中,将冰冻温度由-10℃改为-5℃。

[0063]

实施例9:

[0064]

与实施例3相比,绝大部分均相同,除了本实施例中,将冰冻温度由-10℃改为-15℃。

[0065]

实施例10:

[0066]

与实施例3相比,绝大部分均相同,除了本实施例中,将搅拌速度为120r/min改为搅拌速度为100r/min。

[0067]

实施例11:

[0068]

与实施例3相比,绝大部分均相同,除了本实施例中,将搅拌速度为120r/min改为搅拌速度为150r/min。

[0069]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1