一种气化渣提取、再利用系统及工艺的制作方法

本发明涉及煤化工气化渣综合利用技术,具体涉及一种气化渣提取、再利用系统及工艺。

背景技术:

1、随着气候的变化,全球都在治理环境污染,其中煤气化技术是清洁煤技术的核心内容之一,但利弊相随,煤化工企业生产时产出大量固废,我国也将大宗固废处理作为实现碳达峰,碳中和目标的重要抓手。

2、随着资源开采的规模化,煤化工企业的广泛增加,煤化工企业生产当中产生大量固体废弃物,其中包括大量气化渣、粉煤灰、炉渣、脱硫石膏,通常煤化工企业将固体废弃物填埋在自备或政府定点的填埋场,遇水则流,遇风则扬,造成了生态环境污染。尽管固体废物对环境构成相当大的危害,但是如果能够对其进行正确、合理的利用,就可以化害为利、变废为宝。开展大宗固废综合利用,既减少污染物排放,消除环境危害,又能节能降碳,为碳达峰和碳中和贡献力量。

3、在煤气化技术体系中,将煤中无机矿物质经过不同的物理化学转变,伴随着煤中残留的碳颗粒固态残渣,分为粗渣和细渣两类。粗渣产生于气化炉的排渣占60%~80%;细渣主要产生于合成气的装置占20%~40%。目前气化渣的处理方式主要为堆存和填埋,造成了严重的环境污染和土地资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的再利用已经成为新的期待解决的问题、气化渣处理迫在眉睫。

4、目前,煤气化渣处理领域中多采用振动筛脱水与压滤机脱水技术相互配合,处理残渣中的粗渣和细渣,但是单纯用高频振动筛和离心机脱水综合利用率低、能耗高,例如煤泥处理领域中,大部分用浮选机浮选柱、起泡剂和煤油进行脱灰分离,该工艺复杂、投资大、能耗大、运行成本高、回收率低,未达到资源最大化利用价值,不能有效提高气化渣的综合利用效率。

5、因此开发工艺简单、成本低廉的煤化工气化渣的综合利用途径、开发煤化工气化渣综合利用变得非常有必要。

技术实现思路

1、本发明的目的是解决现有煤气化渣处理工艺复杂,回收率低,成本大,未能达到理想的利用价值,不能有效提高气化渣的综合利用效率的问题,而提供了一种气化渣提取、再利用系统及工艺。

2、为达到上述目的,本发明采用的技术方案为:

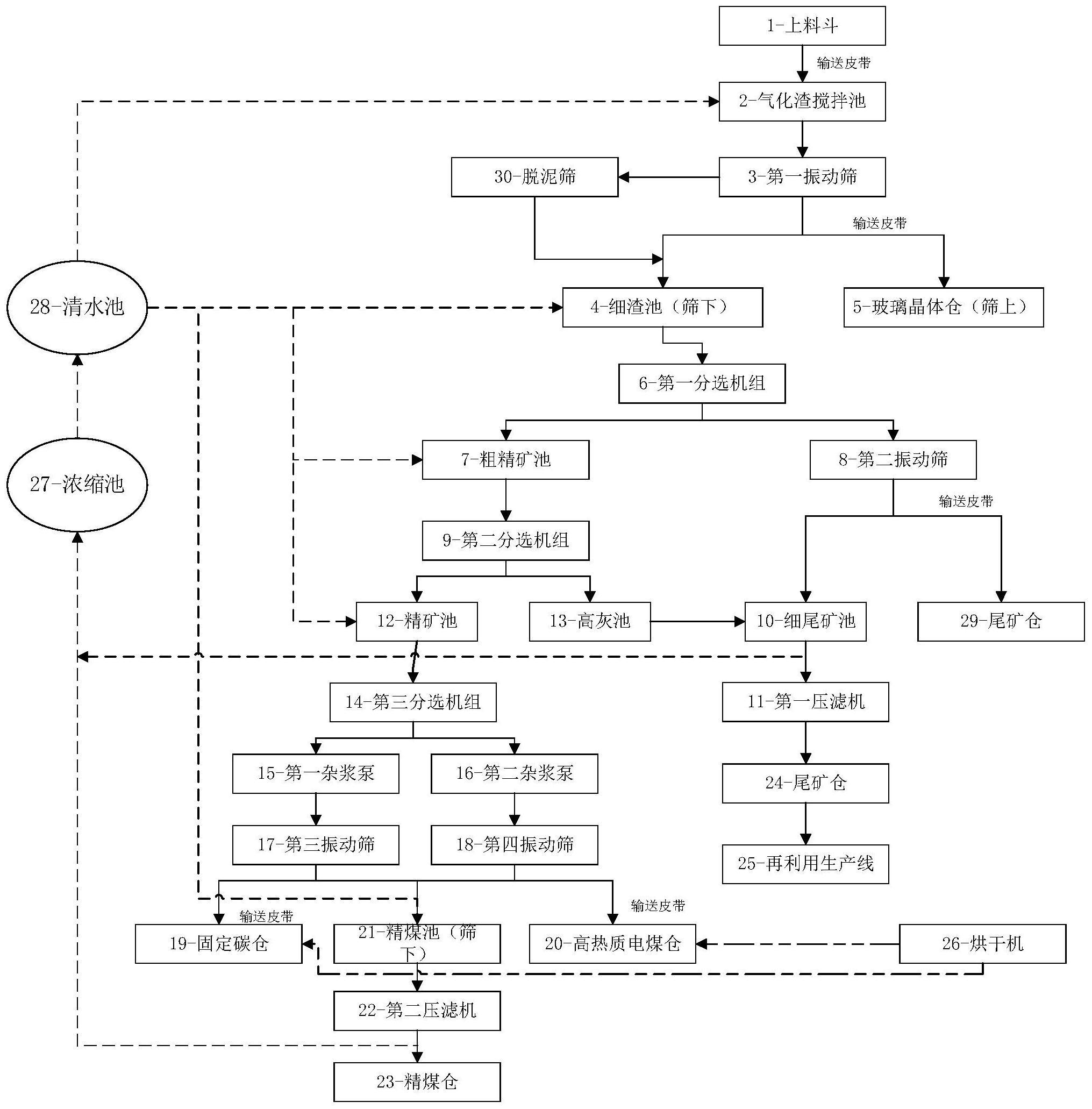

3、一种气化渣提取、再利用系统,其特殊之处在于:包括清水池、气化渣搅拌池、第一振动筛、第一分选机组、第二分选机组以及第二压滤机;

4、所述清水池用于向系统供水;

5、所述气化渣搅拌池的出料口与第一振动筛的进料口连接;

6、所述第一振动筛的筛下出料口与第一分选机组的进料口连接;

7、所述第一分选机组的粗精矿出料口与第二分选机组的进料口连接;

8、所述第二分选机组的精矿出料口与第二压滤机连接。

9、进一步地,包括第三分选机组、第三振动筛和第四振动筛;

10、所述第二分选机组的精矿出料口与第三分选机组的进料口连接;

11、所述第三分选机组的固定碳出料口与第三振动筛的进料口连接;

12、所述第三分选机组的高热质电煤出料口与第四振动筛的进料口连接;

13、所述第三振动筛的筛下出料口和第四振动筛的筛下出料口均与第二压滤机连接。

14、进一步地,包括脱泥筛;

15、所述第一振动筛筛下出料口与脱泥筛进料口连接,脱泥筛的筛上出料口与细渣池连接;

16、所述脱泥筛筛下的水通过自流管或杂浆泵进入浓缩池或细尾矿池中。

17、进一步地,包括上料斗、细渣池、玻璃晶体仓、粗精矿池、第二振动筛、细尾矿池、第一压滤机、精矿池、高灰池、第一杂浆泵、第二杂浆泵、固定碳仓、高热质电煤仓、精煤池、精煤仓、尾矿仓、烘干机、再利用生产线、以及粗尾矿仓;

18、所述上料斗的出料口与气化渣搅拌池的进料口连接;

19、所述第一振动筛的筛下出料口与细渣池连接,筛上出料口与玻璃晶体仓连接;

20、所述细渣池的底流口与第一分选机组的进料口连接;

21、所述第一分选机组的粗精矿出料口与粗精矿池连接,第一分选机组的粗尾矿出料口与第二振动筛的进料口连接;

22、所述第二振动筛的筛上出料口与粗尾矿仓的进料口连接,第二振动筛的筛下出料口与细尾矿池连接;

23、所述粗精矿池的底流口与第二分选机组的进料口连接;

24、所述第二分选机组的精矿出料口与精矿池的进料口连接,第二分选机组的高灰出料口与高灰池或细尾矿池连接;

25、所述细尾矿池的底流口与第一压滤机的进料口连接;所述第一压滤机出料口与尾矿仓进料口连接;所述尾矿仓的出料口与再利用生产线连接;

26、所述精矿池的底流口与第三分选机组的进料口连接;

27、所述第三分选机组的固定碳出料口与第一杂浆泵的进料口连接,第一杂浆泵的出料口连接第三振动筛的进料口,第三振动筛的筛上出料口与固定碳仓连接;

28、所述第三分选机组的高热质电煤出料口与第二杂浆泵的进料口连接,第二杂浆泵的出料口连接第四振动筛的进料口,第四振动筛的筛上出料口与高热质电煤仓连接;

29、所述第三振动筛的筛下出料口和第四振动筛的筛下出料口均与精煤池的进料口连接;

30、所述精煤池的底流口与第二压滤机连接,精煤经第二压滤机脱水后,输送至精煤仓。

31、进一步地,所述固定碳仓和高热质电煤仓均与烘干机连接,用于对固定碳和高热质电煤进行烘干得到固定碳产品和高热质电煤产品;

32、所述气化渣搅拌池、细渣池、粗精矿池、精矿池以及精煤池均通过自流管或清水泵与清水池连接;

33、所述第一压滤机和第二压滤机压滤脱出的水通过自流管或杂浆泵与浓缩池连接;

34、所述浓缩池与清水池连接。

35、进一步地,所述上料斗与气化渣搅拌池之间、第一振动筛与玻璃晶体仓之间、第二振动筛与粗尾矿仓之间、第三振动筛与固定碳仓以及第四振动筛与高热质电煤仓之间均安装有输送皮带。

36、进一步地,所述第一振动筛、第二振动筛、第三振动筛和第四振动筛均为高频振动筛;

37、所述第一分选机组、第二分选机组和第三分选机组为单台或多台分选机串联,分选机可选用普通分选机、tps干扰床分选机或螺旋分选槽;

38、所述第一压滤机和第二压滤机为单台或多台压滤机串联,压滤机可选用普通压滤机、板框压滤机或反吹式压滤机;

39、所述再利用生产线为免烧砖生产线和煤矿固化品填充物生产线;

40、所述烘干机为生物质烘干机或天然气烘干机。

41、本发明还提供了一种气化渣提取、再利用工艺,采用上述气化渣提取、再利用系统,其特殊之处在于,包括以下步骤:

42、步骤1、气化渣固体和水进行调浆,形成气化渣矿浆;

43、步骤2、将气化渣矿浆进行粗渣和细渣分离,获得玻璃晶体和细渣;

44、步骤3、细渣和水进行调浆,获得细渣浆;

45、步骤4、将细渣浆进行分选,得到粗精矿和粗尾矿;

46、步骤5、粗精矿和水进行调浆,获得粗精矿浆和细尾矿;

47、步骤6、将粗精矿浆分选出精矿和高灰;

48、步骤7、将精矿和水进行调浆,获得精矿浆;

49、步骤8、将精矿浆分选出固定碳和高热质电煤;

50、步骤9、将固定碳进行振动脱水,筛上产品经烘干后得到固定碳;将高热质电煤进行振动脱水,筛上产品经烘干后得高热质电煤;将固定碳和高热质电煤脱水过程中筛下的精煤和水进行调浆,获得精煤浆,将精煤浆脱水处理后,得到精煤产品。

51、进一步地,步骤3中的细渣浆经过脱泥筛脱泥后,再进行步骤4进行分选。

52、进一步地,所述气化渣矿浆、细渣浆、粗精矿浆、精矿浆以及精煤浆的调浆时配水量均为150-900立方/小时;

53、所述气化渣矿浆和粗尾矿通过自流或单台或多台杂浆泵进入第一振动筛和第二振动筛振动脱水提取;

54、所述细渣浆、粗精矿浆、精矿浆分别通过自流或单台或多台杂浆泵进入单台或多台串联的分选机机组进行分选提取;

55、所述细尾矿和精煤浆分别通过单台或多台杂浆泵进入压滤机单台或多台串联的压滤脱水提取;

56、所述固定碳和高热质电煤通过自流或单台或多台杂浆泵进入单台或多台串联的第三振动筛和第四振动筛振动脱水提取;

57、所述第一振动筛、第二振动筛、第三振动筛和第四振动筛的振动频率均为960-1440转/分钟;

58、所述杂浆泵的工作流量均为150-900方/小时。

59、与现有技术相比,本发明具有的有益技术效果如下:

60、1、本发明提供的气化渣提取、再利用系统固废再生利用尤其是气化渣细料脱水变废为宝,设备整体能耗有效降低,生产工艺流程改进,精准回收率高,能够有效推进能源最大利用率,节水、节能、减排,有利于更好的治理环境污染。

61、2、利用本发明提供的气化渣提取、再利用系统及工艺能够使煤化行业中现有气化渣的综合提取利用率达到95%以上,远高于同行业约50%的综合利用率。其中,综合利用率的成分比例为,固定碳的提取率可以达到40%左右,高热质电煤的提取率可以达到25%左右,玻璃晶体的提取率可以达到15%左右,剩余的尾矿约20%可以全部用于免烧砖原料和煤矿固化品填充物原料。

- 还没有人留言评论。精彩留言会获得点赞!