一种锂离子电池隔膜涂敷废液处理的方法与流程

1.本技术涉及废液处理的领域,更具体地说,它涉及一种锂离子电池隔膜涂敷废液处理的方法。

背景技术:

2.锂电池隔膜作为锂离子电池的重要组成部分,起着分隔正、负极,防止电池内部短路,允许电解质离子自由通过,完成电化学充放电过程的作用。其性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环性能以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用,被业界称为电池的“第三电极”。

3.对于油性涂敷的锂电池隔膜,通常需要进行水洗,水洗后会产生一定数量的有机溶剂废水,浓度约在10%~30%之间,此类废水浓度较低,无法直接使用,处理难度大。通常采用交给溶剂回收厂家高温蒸馏浓缩处理,但是该处理方式有废气排放,容易污染环境。因此,仍有改进的空间。

技术实现要素:

4.为了使得锂离子电池隔膜涂敷废液的处理不容易产生废气,更好地保护环境,本技术提供一种锂离子电池隔膜涂敷废液处理的方法。

5.本技术提供一种锂离子电池隔膜涂敷废液处理的方法,采用如下的技术方案:一种锂离子电池隔膜涂敷废液处理的方法,包括以下步骤:s1:过滤:先将从隔膜涂布机水洗槽中出来的有机废液输送至废液储罐,然后通过水泵将有机废液输送至过滤器中,有机废液经过过滤器中的过滤膜,去除废液中的颗粒物,得到混合有机液;s2:低温真空蒸发:将混合有机液输送到真空蒸发釜中进行低温真空蒸发,蒸发温度为30~40℃,真空度为-90kpa~-98kpa,此时达到水的沸点,混合有机液中的水开始沸腾蒸发,变成水蒸气;s3:有机溶剂的储存:混合有机液中大量的水分被蒸发出去,剩余的有机溶剂被输送至浓缩液储罐中;s4:冷凝:蒸发出的水蒸气通过真空冷凝罐冷凝,蒸发出来的水蒸气被输送至冷凝水储罐中;s5:水循环:冷凝下来的水蒸气通过水泵送回到隔膜涂布机水洗槽,用于隔膜水洗,从而实现水循环利用。

6.通过采用上述技术方案,一般用于油性涂敷的锂电池隔膜的有机溶剂通常为n-甲基吡咯烷酮和二甲基乙酰胺,该类溶剂的挥发性低,沸点高,可与水任意互溶,本技术对有机溶剂废液的处理方法如下:首先将有机废液通过过滤膜过滤,以除去有机废液中的杂质颗粒,使得有机废液的纯度提高;然后将过滤后的混合有机液输送至真空蒸发釜中进行低温真空蒸发,混合有机液中的水达到沸点后开始蒸发变成水蒸气,水蒸气通过水泵被输送

至真空冷凝罐,然后通过水泵将冷凝水输送至隔膜涂布机水洗槽中,以此实现水循环,有利于减少生产用量;同时,混合有机液中的有机溶剂的浓度提高,得到高浓度的有机溶液,高浓度的有机溶液储存至浓缩液储罐中,有利于实现零排放,使得有机溶剂不容易挥发,以此达到保护环境的目的。另外,采用本技术的废液处理方法,分离出的高浓度的有机废液的回收利用价值极大,产生可观的经济效益。

7.优选的,所述过滤膜包括以下重量份的原料制成:聚酯酰胺纤维50-75份;纳米磺化聚苯乙烯微球22-36份;二乙胺基甲基三乙氧基硅烷15-21份;添加剂10-21份;溶剂30-48份。

8.通过采用上述技术方案,采用聚酯酰胺纤维、纳米磺化聚苯乙烯微球以及聚二茂铁甲基苯基硅烷互相协同配合,有利于提高过滤膜的耐压性能,当水泵的压力过大时,使得过滤膜不容易出现破裂的现象,进而使得有机废液中的固体颗粒更好地被过滤掉;同时,还使得过滤膜的柔韧性提高,进而使得过滤膜不容易出现变形的现象,并且,还使得过滤膜表面的污染物不容易粘附于其表面,进而使得过滤膜具有较好的耐污染性能,使得固体颗粒不容易将过滤膜的网孔堵塞,有利于有机溶液更好地通过,提高过滤膜的分离效率。

9.优选的,所述纳米磺化聚苯乙烯微球的制备方法包括以下步骤:(1)将苯乙烯单体、乳化剂、碳酸氢钠和偶氮二异丁腈加入到水中,升温至65~75℃,反应10~18h,固体产物经洗涤、干燥,得到纳米聚苯乙烯微球;(2)将步骤(1)所得到的纳米聚苯乙烯微球加入到浓硫酸中,30~55℃磺化反应2~8h,反应产物经洗涤、干燥,得到纳米磺化聚苯乙烯微球。

10.通过采用上述技术方案,采用上述方法制备纳米磺化聚苯乙烯微球,不仅有利于促进聚酯酰胺纤维、纳米磺化聚苯乙烯微球以及聚二茂铁甲基苯基硅烷互相协同配合,使得过滤膜的渗透性提高,还使得过滤膜的柔韧性提高,进而使得过滤膜不容易发生由于水泵的压力过大导致破裂的情况,以此使得有机废液中的固体颗粒更好地被阻挡,使得固体颗粒不容易通过过滤膜,由此使得混合有机液的纯度提高。

11.优选的,所述乳化剂为苯乙基酚聚氧乙烯醚、十二烷基苯磺酸钙盐、羧酸盐以及硬脂酸聚氧乙烯酯中的一种或多种。

12.通过采用上述技术方案,采用上述物质中的一种或多种作为乳化剂,使得乳液的稳定性提高,进而使得制备得到的纳米聚苯乙烯微球更加均匀,同时,使得纳米磺化聚苯乙烯微球的粒径大小均匀,不容易出现由于纳米磺化聚苯乙烯微球的粒径不均匀而导致与聚酯酰胺纤维以及聚二茂铁甲基苯基硅烷的协同配合受到影响,进而使得过滤膜的渗透性以及柔韧性不容易受到影响。

13.优选的,所述溶剂为二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮、磷酸三乙酯和磷酸三甲酯中的一种或多种。

14.通过采用上述技术方案,采用上述物质中的一种或多种,使得各原料之间的相容性提高,进而使得过滤膜的耐压性能提高,使得过滤膜不容易发生破裂或损坏的现象,降低了过滤膜的维修及保养成本。

15.优选的,所述溶剂由二甲基亚砜和n-甲基吡咯烷酮以重量比为1:2-4组成。

16.通过采用上述技术方案,采用特定比例组成的二甲基亚砜和n-甲基吡咯烷酮互相配合,不仅使得过滤膜的渗透性提高,使得有机废液中的有机溶剂能够更好地通过过滤膜,进而使得过滤膜对固体颗粒的截留率提高。

17.优选的,所述添加剂为壳聚糖、氯化锂、磷酸、聚乙烯基吡咯烷酮以及聚乙二醇中的一种或多种。

18.通过采用上述技术方案,采用上述物质中的一种或多种作为添加剂,使得过滤膜的亲水性能提高,以此使得过滤膜的耐污染性能提高,使得过滤膜的表面不容易粘附较多的杂质,使得过滤膜的表面不容易发生堵塞的情况,进而使得过滤膜的使用寿命延长,从而使得过滤膜对固体颗粒的截留率提高。

19.优选的,所述添加剂由壳聚糖和聚乙二醇以重量比为2:(1-3)组成。

20.通过采用上述技术方案,采用特定比例组成的壳聚糖和聚乙二醇互相配合,使得过滤膜的亲水性能进一步提高,以此使得过滤膜的耐污染性能提高,从而使得有机废液中的有机溶剂能够更好地通过过滤膜,不容易出现堵塞的现象。

21.优选的,所述过滤膜的制备方法包括以下步骤:(1)按照配比称取过滤膜的原料,将称取的聚酯酰胺纤维、纳米磺化聚苯乙烯微球、二乙胺基甲基三乙氧基硅烷、添加剂以及溶剂混合均匀,得到混合料;(2)将混合料进行静电纺丝即得过滤膜。

22.通过采用上述技术方案,采用上述方法制备过滤膜,操作简单方便,还有利于工业化生产。

23.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用本技术的方法处理锂离子电池隔膜涂敷废液,有利于实现水循环,减少生产用量,并且,还使得有机溶剂不容易挥发,以此实现环境不容易受到污染的目的,同时,分离出的有机废液的浓度高,具有较高的经济效益。

24.2.通过采用聚酯酰胺纤维、纳米磺化聚苯乙烯微球以及聚二茂铁甲基苯基硅烷互相协同配合,不仅有利于提高过滤膜的耐压性能,使得过滤膜不容易出现破裂或受损的现象,还使得过滤膜具有较好的耐污染性能,以此使得过滤膜不容易发生堵塞,进而使得过滤膜的使用寿命延长。

25.3.通过采用特定比例的二甲基亚砜和n-甲基吡咯烷酮互相配合,有利于提高过滤膜的渗透性以及截留率,使得有机溶剂的纯度提高。

附图说明

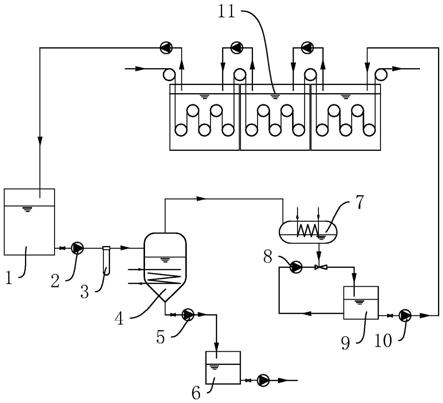

26.图1是本技术一种锂离子电池隔膜涂敷废液处理的流程示意图。

27.图中:1、废液储罐;2、水泵;3、过滤器;4、真空蒸发釜;5、水泵;6、浓缩液储罐;7、真空冷凝罐;8、水泵;9、冷凝水储罐;10、水泵;11、隔膜涂布机水洗槽。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.以下实施例以及对比例中所采用的原料物质来源如表1所示。

30.表1制备例1纳米磺化聚苯乙烯微球的制备方法,包括以下步骤:(1)将苯乙烯单体12kg、十二烷基硫酸钠盐2kg、碳酸氢钠3kg和偶氮二异丁腈2kg加入到水中,升温至65℃,反应18h,固体产物经洗涤、干燥,得到纳米聚苯乙烯微球;(2)将步骤(1)所得到的纳米聚苯乙烯微球加入到浓硫酸中,55℃磺化反应2h,反应产物经洗涤、干燥,得到纳米磺化聚苯乙烯微球。

31.制备例2纳米磺化聚苯乙烯微球的制备方法,包括以下步骤:(1)将苯乙烯单体12kg、十二烷基硫酸钠盐2kg、碳酸氢钠3kg和偶氮二异丁腈2kg加入到水中,升温至75℃,反应10h,固体产物经洗涤、干燥,得到纳米聚苯乙烯微球;(2)将步骤(1)所得到的纳米聚苯乙烯微球加入到浓硫酸中,30℃磺化反应8h,反应产物经洗涤、干燥,得到纳米磺化聚苯乙烯微球。

32.制备例3与制备例1的区别在于:乳化剂采用硬脂酸聚氧乙烯酯。

33.实施例1本实施例公开一种锂离子电池隔膜涂敷废液处理的方法,包括以下步骤:s1:过滤:先将从隔膜涂布机水洗槽11中出来的有机废液输送至废液储罐1,然后通过水泵2将有机废液输送至过滤器3中,有机废液经过过滤器3中的过滤膜,去除废液中的颗粒物,得到混合有机液;s2:低温真空蒸发:将混合有机液输送到真空蒸发釜4中进行低温真空蒸发,蒸发温度为30℃,真空度为-90kpa,此时达到水的沸点,混合有机液中的水开始沸腾蒸发,变成水蒸气;s3:有机溶剂的储存:经过4小时后,混合有机液中大量的水分被蒸发出去,剩余的有机溶剂通过水泵5被输送至浓缩液储罐6中;s4:冷凝:蒸发出的水蒸气通过真空冷凝罐7冷凝,蒸发出来的水蒸气通过水泵8被输送至冷凝水储罐9中;s5:水循环:冷凝下来的水蒸气通过水泵10送回到隔膜涂布机水洗槽11,用于隔膜水洗,从而实现水循环利用。

34.为了使得有机溶剂的浓度提高,本实施例还公开一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维50kg;纳米磺化聚苯乙烯微球22kg;二乙胺基甲基三乙氧基硅烷21kg;添加剂10kg;溶剂30kg。

35.在本实施例中,添加剂为十六醇,溶剂为六甲基磷酰胺。

36.本实施例还公开一种过滤膜的制备方法,包括以下步骤:(1)按照配比称取过滤膜的原料,将称取50kg的聚酯酰胺纤维、22kg的纳米磺化聚

苯乙烯微球、21kg二乙胺基甲基三乙氧基硅烷、10kg的添加剂以及30kg的溶剂混合均匀,得到混合料;(2)将混合料进行静电纺丝即得过滤膜。

37.实施例2与实施例1的区别在于:真空蒸发釜的蒸发温度为40℃,真空度为-98kpa。

38.实施例3与实施例1的区别在于:一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维75kg;纳米磺化聚苯乙烯微球36kg采用制备例1所制备得到的纳米磺化聚苯乙烯微球;二乙胺基甲基三乙氧基硅烷15kg;添加剂21kg;溶剂48kg。

39.实施例4与实施例1的区别在于:一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维50kg;纳米磺化聚苯乙烯微球22kg采用制备例2所制备得到的纳米磺化聚苯乙烯微球;二乙胺基甲基三乙氧基硅烷21kg;添加剂10kg;溶剂30kg。

40.实施例5与实施例1的区别在于:一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维50kg;纳米磺化聚苯乙烯微球22kg采用制备例3所制备得到的纳米磺化聚苯乙烯微球;二乙胺基甲基三乙氧基硅烷21kg;添加剂10kg;溶剂30kg。

41.实施例6与实施例1的区别在于:以等量的二甲基亚砜和n-甲基吡咯烷酮替代六甲基磷酰胺,且二甲基亚砜和n-甲基吡咯烷酮的重量比为1:2。

42.实施例7与实施例1的区别在于:以等量的二甲基亚砜和n-甲基吡咯烷酮替代六甲基磷酰胺,且二甲基亚砜和n-甲基吡咯烷酮的重量比为1:4。

43.实施例8与实施例1的区别在于:以等量的壳聚糖和聚乙二醇替代十六醇,且壳聚糖和聚乙二醇的重量比为2:1。

44.实施例9与实施例1的区别在于:以等量的壳聚糖和聚乙二醇替代十六醇,且壳聚糖和聚乙二醇的重量比为2:3。

45.实施例10与实施例1的区别在于:以等量的二甲基亚砜和n-甲基吡咯烷酮替代六甲基磷酰胺,且二甲基亚砜和n-甲基吡咯烷酮的重量比为2:1;以等量的壳聚糖和聚乙二醇替代十六醇,且壳聚糖和聚乙二醇的重量比为1:5。

46.实施例11与实施例1的区别在于:纳米磺化聚苯乙烯微球22kg采用制备例3所制备得到的纳米磺化聚苯乙烯微球;以等量的二甲基亚砜和n-甲基吡咯烷酮替代六甲基磷酰胺,且二甲

基亚砜和n-甲基吡咯烷酮的重量比为1:4;以等量的壳聚糖和聚乙二醇替代十六醇,且壳聚糖和聚乙二醇的重量比为2:3。

47.对比例1与实施例1的区别在于:以等量的纳米磺化聚苯乙烯微球和二乙胺基甲基三乙氧基硅替代十六醇。

48.对比例2与实施例1的区别在于:以等量的二乙胺基甲基三乙氧基硅替代十六醇。

49.对比例3与实施例1的区别在于:以等量的纳米磺化聚苯乙烯微球替代十六醇。

50.对比例4与实施例1的区别在于:以等量的聚酯酰胺纤维替代十六醇。

51.对比例5与实施例1的区别在于:一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维35kg;纳米磺化聚苯乙烯微球10kg采用制备例2所制备得到的纳米磺化聚苯乙烯微球;二乙胺基甲基三乙氧基硅烷8kg;添加剂3kg;溶剂17kg。

52.对比例6与实施例1的区别在于:一种过滤膜,包括以下重量的原料制成:聚酯酰胺纤维67kg;纳米磺化聚苯乙烯微球55kg采用制备例2所制备得到的纳米磺化聚苯乙烯微球;二乙胺基甲基三乙氧基硅烷30kg;添加剂20kg;溶剂64kg。

53.实验1本实验根据hyt050-1999《中空纤维超滤膜测试方法》,分别检测上述制备得到的过滤膜的纯水透过率[m3/(m2∙

h)],纯水透过率越大,说明过滤膜的渗透性越好。

[0054]

实验2本实验根据hy/t213-2016《中空纤维超/微滤膜断裂拉伸强度测定方法》,分别检测上述制备得到的过滤膜的断裂伸长率(%),断裂伸长率越大,说明过滤膜的柔韧性越好。

[0055]

实验3本实验根据hyt050-1999《中空纤维超滤膜测试方法》,分别检测上述制备得到的过滤膜的截留率(%),截留率越大,说明过滤膜的分离效率越好。

[0056]

以上实验数据见表2。

[0057]

表2

根据表2中对比例1-4对比可得,对比例2在对比例1的基础上新加入了纳米磺化聚苯乙烯微球,对比例3在对比例1的基础上新加入了二乙胺基甲基三乙氧基硅,对比例4中加入了纳米磺化聚苯乙烯微球和二乙胺基甲基三乙氧基硅,对比例2-4中过滤膜的断裂伸长率基本接近,纯水透过率也基本接近,说明缺少聚酯酰胺树脂、纳米磺化聚苯乙烯微球以及二乙胺基甲基三乙氧基硅这三种物质中的一种或两种,均不能使得过滤膜的渗透性以及柔韧性提高。

[0058]

然而,根据表2中对比例1-4分别与实施例1的数据对比可得,实施例1中同时加入了聚酯酰胺树脂、纳米磺化聚苯乙烯微球以及二乙胺基甲基三乙氧基硅这三种物质,实施例3中的过滤膜的断裂伸长率从130%左右升高至189%,纯水透过率从280m3/(m2∙

h)升高至397m3/(m2∙

h),说明同时加入聚酯酰胺树脂、纳米磺化聚苯乙烯微球以及二乙胺基甲基三乙氧基硅互相配合,有利于提高过滤膜的柔韧性,使得过滤膜不容易出现变形的现象,同时,还使得过滤膜的渗透性提高,进而使得有机溶剂的纯度提高。

[0059]

根据表2中实施例1-5的数据对比可得,实施例5中的纳米磺化聚苯乙烯微球的制备采用制备例3的方法制得,实施例5中的截留率从91%升高至98%,说明采用制备例3的方法制得的纳米磺化聚苯乙烯微球,使得固液分离的效率提高,进而使得有机溶剂的纯度更高。

[0060]

根据表2中实施例6-7分别与实施例1的数据对比可得,实施例6-7与实施例1的区

别在于:实施例6-7中的溶剂由二甲基亚砜和n-甲基吡咯烷酮以特定的比例组成,实施例6-7中过滤膜的纯水透过率从397m3/(m2∙

h)升高至430m3/(m2∙

h)左右,说明溶剂采用特定比例的二甲基亚砜和n-甲基吡咯烷酮组成,有利于提高过滤膜的渗透性能,使得过滤膜对固体颗粒的分离效率提高。

[0061]

根据表2中实施例8-9分别与实施例1的数据对比可得,实施例8-9与实施例1的区别在于:实施例8-9的添加剂由壳聚糖和聚乙二醇以特定的比例组成,实施例8-9中过滤膜的纯水透过率从397m3/(m2∙

h)升高至430m3/(m2∙

h)左右,说明添加剂采用特定比例的壳聚糖和聚乙二醇组成,有利于提高过滤膜的渗透性,同时,还使得过滤膜的截留率提高,进而使得过滤膜对固体颗粒的分离效率提高。

[0062]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1