一种含油污水处理净化设备的制作方法

1.本发明涉及环保设备、污水净化处理、油水分离技术领域,具体涉及一种含油污水处理净化设备。

背景技术:

2.随着国内环保意识的不断强化及环保管理的加强,很多净化处理设备的排放标准也逐渐提高,其中含油污水不仅仅存在于国内外油田开采中需要处理,而且污水处理厂中经过滤分离等初步净化后的剩余液体往往也是油水乳合状态高度稳定的含油污水,且其中往往还溶解着分解气体等,使得现有设备对乳合状态稳定的含油污水的处理效果不够理想,潜在着污染环境的风险。

技术实现要素:

3.基于上述现有技术的不足,本发明的目的在于提供一种含油污水处理净化设备,以实现高效的油水分离效果,解决乳状状态高度稳定的含油污水难于破乳脱水的技术问题。

4.本发明采用的技术方案如下:一种含油污水处理净化设备,其特征在于,包括罐体和安装于罐体上方的预分离器,所述罐体上部一侧设置预分离器,另一侧设置排气筒,排气筒内部设置丝网除沫器,所述罐体远离预分离器的一端内部设有油水室隔板,所述油水室隔板主体呈与罐体内部截面相适应的圆形,所述圆形油水室隔板上部一侧开设缺口,下部开设有圆形通孔,所述油水室隔离板上部还通过堰板支撑板安装有堰板,所述堰板左右两侧连接罐体内壁面,下侧连接堰板支撑板,上侧设置成锯齿形边;罐体临近油水室隔板的封头的上侧设置油出口,下侧设置水出口;

5.所述预分离器包括立式筒体,筒体下方设置锥段,锥段下方连通接管,所述接管在罐体内部弯向罐体临近预分离器的封头一侧,筒体侧面设置进料口,筒体上方设置排气口,筒体内部竖向设置多个旋流管,所述旋流管通过两层支撑板安装于筒体内,所述支撑板将筒体内空间分为三部分,所述旋流管的排气口位于支撑板上部空间,所述旋流管切向进口位于两层支撑板之间的空间,所述旋流管底流口位于支撑板下部空间,所述进料口对应筒体内部两层支撑板之间位置设置。

6.所述多个旋流管在预分离器的立式筒体内沿轴心圆周阵列分布,优选的,旋流管为切向入口式,且切向入口设置在两层支撑板之间的空间位置中。

7.所述罐体内部设置电极板组件,所述电极板组件提供电场力;所述电极板组件包括接地电极板、高压电极板和低压电极板,三种电极板平行于罐体的截面方向间隔布置于罐体内部,且三种电极板彼此之间通过电压差构成电场。

8.所述预分离器底部弯管的端部封闭,弯管横段的上半部处于切开状态,作为来自预分离器的流体进入罐体的通道,所述弯管切开部分的侧边设置为锯齿状结构,所述弯管连接至预分离器底部的纵段要求向罐体底部方向延伸至使得所述弯管横段的切开部分处

于操作液位面以下;所述预分离器底部弯管横段的下部还开设有小狭缝,防止固体物堵塞、淤积。

9.所述罐体内部位于油水隔离板及与油水隔离板相邻的封头之间还设置有液位调节装置,所述液位调节装置主体为l型弯管,l型弯管的纵段内设有外径小于l型弯管内径的活塞筒,活塞筒上部侧面设有限位环,所述限位环外径大于l型弯管内径,所述活塞筒通过杆体向上穿出罐体上部壳体,并由罐体上部的操作装置控制活塞筒上下移动以控制进入l型弯管纵段的深度;所述l型弯管横段从油水室隔板底部圆形通孔伸出至油水室隔板另一侧的罐体内,其端部封闭,位于油水室隔板另一侧的管体下半部处于切开状态,且切开部分的侧边设置为锯齿状结构。

10.罐体上部临近预分离器位置处还设置有连接口,所述连接口将罐体内上顶面位置处的气含量大的流体再次连通至预分离器进料口。

11.所述罐体底部设有排污口和排砂装置,侧面还设有径向高度不同的多个取样装置。

12.本发明工作过程简要介绍如下:含油污水从预分离器进料口输进,在预分离器内经多个旋流管实现气液分离后,溶解气体从预分离器上部排气口排出,夹带部分气体的油水进入三相分离器罐体,经预分离器弯管切口处的锯齿疏液结构破碎后从三相分离器上部连接口返回预分离器进料口;

13.油水液态沿罐体在电极板组件的电场力作用下加速油水分离,使得油组分和水组分各自聚拢分层,在分离过程中经油水隔离板的锯齿形堰板等疏液结构破碎析出的气体汇集至罐体顶部进入排气筒,在排气筒内经丝网除沫器进一步除去夹带液体后将气体外输;而油水分层后分离出的油从油水室隔板上部一侧的缺口进入油水室,分离出的水从油水室隔板下部圆形通孔进入油水室,油水稳定分层后分别外排。

14.本发明的优点在于:

15.1、主体结构是将预分离器的气液两相分离与卧式静电分离器的油水分离组合在一起,但是通过各部件连接关系的创新设置以及静电分离器内电极板的排列方式进行设计,通过流动限制和环流多次聚并增强油水分离效果;

16.2、预分离器中的旋流管圆周阵列分布,且在旋流管外部围合成弧形曲面结构,改善进入进料口的含油污水流动状态,有益于增加预分离器的预分离效果;

17.3、预分离器底部弯管出口处设置成锯齿状疏液结构,有助于将油水中残存的部分气体破碎析出,利于液体脱气;

18.4、安装整流折板组成的锯齿状布液装置,有效抑制了局部冲击导致的压力波动,稳定油水液流;

19.5、整个分离装置由多模块多部件集成化,方便撬装拉运至现场安装,可适应交通不便的油田野外开采环境。

附图说明

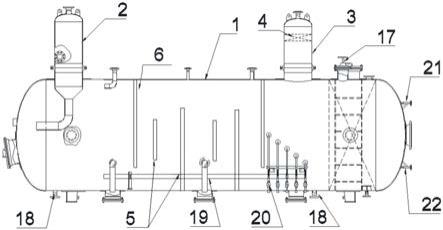

20.图1是本发明含油污水处理净化设备主体结构示意图;

21.图2是本发明预分离器结构示意图;

22.图3是本发明预分离器内旋流管排列实施例示意图;

23.图4是本发明旋流管结构示意图;

24.图5是本发明电极板组件排列状态结构示意图;

25.图6是本发明电极板的轮廓形状示意图,其中(a)是接地电极板轮廓形状,(b)是低压电极板轮廓形状,(c)是高压电极板轮廓形状;

26.图7是本发明油水隔离板结构示意图;

27.图8是本发明油水隔离板及堰板安装结构示意图;

28.图9是本发明堰板正面视图;

29.图10是本发明液位调节装置结构示意图;

30.图中:1、罐体,2、预分离器,3、排气筒,4、丝网除沫器,5、电极板组件,6、电极板,6-1、接地电极板,6-2、低压电极板,6-3、高压电极板,7、油水室隔板,8、筒体,9、预分离器弯管,10、进料口,11、排气口,12、旋流管,13、支撑板,14、堰板,15、堰板支撑板,16、圆形通孔,17、液位调节装置,18、排污口,19、排砂管,20、取样装置,21、油出口,22、水出口。

具体实施方式

31.以下结合附图实施例对本发明作进一步详细描述。

32.以下由特定的具体实施例说明本发明的实施方法,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

33.参阅附图,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的位置限定用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

34.如图1所示,是本发明含油污水处理净化设备主体结构示意图,本发明的含油污水处理净化设备,包括罐体1和安装于罐体1上方的预分离器2,所述罐体1上部一侧设置预分离器,另一侧设置排气筒3,排气筒内部设置丝网除沫器4,所述罐体远离预分离器2的一端内部设有油水室隔板7,所述油水室隔板7主体呈与罐体内部截面相适应的圆形,圆形油水室隔板上部一侧开设缺口,下部开设有圆形通孔,所述油水室隔离板上部还通过堰板支撑板15安装有堰板14,所述堰板14左右两侧连接罐体内壁面,下侧连接堰板支撑板,上侧设置成锯齿形边;所述罐体1内还设置有电极板组件5,所述电极板组件5包括多块电极板6,电极板6用于提供电场力,以实现罐体内含油污水的油水分离。

35.罐体1的底部还设有排污口18和排砂装置,所述排砂装置由排砂管19和排砂口组成,罐体1侧面还设有径向高度不同的多个取样装置20。

36.图2是本发明预分离器结构示意图,图3是本发明预分离器内旋流管排列实施例示意图,如图所示,所述预分离器包括立式筒体8,筒体8下方设置锥段,锥段下方连通预分离器弯管9,所述预分离器弯管9在罐体内部弯向罐体临近预分离器的封头一侧,筒体8侧面设置进料口10,筒体8上方设置排气口11,筒体内部竖向设置多个旋流管12,所述旋流管12通过两层支撑板13安装于筒体8内,所述支撑板13将筒体内空间分为三部分,所述旋流管12的

排气口位于支撑板13上部空间,所述旋流管切向进口位于两层支撑板之间的空间,所述旋流管底流口位于支撑板13下部空间,所述进料口10对应筒体8内部两层支撑板13之间位置设置。所述多个旋流管12在预分离器的立式筒体8内沿轴心圆周阵列分布,本实施例中,圆周阵列三个。

37.所述预分离器底部弯管的端部封闭,弯管横段的上半部处于切开状态,作为来自预分离器的流体进入罐体的通道,所述弯管切开部分的侧边设置为锯齿状结构,所述弯管连接至预分离器底部的纵段要求向罐体底部方向延伸至使得所述弯管横段的切开部分处于操作液位面以下;所述预分离器底部弯管横段的下部还开设有小狭缝,防止固体物堵塞、淤积。

38.图4是本发明旋流管结构示意图,如图所示,每个旋流管12的管体外部设置有两块相互平行的定型板,所述定型板的外轮廓为两段圆弧线相互扣合构成的近似椭圆形板,两块定型板的两侧且位于两块定型板之间分别设置有一块挡板,两块挡板以旋流管的轴线呈轴心对称式设置。所述挡板在宽度方向上从定型板的弧顶位置延伸至构成定型板的轮廓线的两段圆弧线的交界处,即挡板的横截面轮廓线为定型板的轮廓线的一段圆弧线的一半,所述挡板内侧壁面与旋流管的筒体外壁面之间构成通流面积逐渐减小的入口通道,在所述入口通道的最内侧处的筒体壁面上开设有旋流管入口。

39.图5是本发明电极板组件排列状态结构示意图,如图所示,所述电极板组件5由相互平行的六块电极板依次排列组成,沿罐体内流动方向依次是接地电极板6-1、高压电极板6-3、低压电极板6-2、高压电极板6-3、低压电极板6-2和接地电极板6-1,六块电极板的外轮廓线均与罐体截面形状相匹配,以固定安装在罐体内部,结合图6,图6是本发明电极板的轮廓形状示意图,其中(a)是接地电极板轮廓形状,(b)是低压电极板轮廓形状,(c)是高压电极板轮廓形状,所述接地电极板6-1在底部切设有过流区域,即第一块接地电极板6-1的阻挡作用使得罐体1内的流体从接地电极板6-1的底部流动;所述低压电极板6-2在上部切设有过流区域,所述高压电极板6-3在上部和下部均切设有过流区域,且所述高压电极板6-3的上端高度低于所述低压电极板6-2的上端高度,通过高压电极板6-3的上下均切设过流区域的方式,使得罐体内在电极板组件区域的液流不仅仅是上下折流状态,且可以围绕高压电极板6-3形成反复的环流流动,从而延长了静电分离时间,大幅提高了分离效果。

40.图7是本发明油水隔离板结构示意图,图8是本发明油水隔离板及堰板安装结构示意图,图9是本发明堰板正面视图;如图所示,所述油水室隔板7主体呈与罐体内部截面相适应的圆形,所述圆形油水室隔板7上部一侧开设缺口,下部开设有圆形通孔16,所述油水室隔板7上部还通过堰板支撑板15安装有堰板14,所述堰板14左右两侧连接罐体1内壁面,下侧连接堰板支撑板15,上侧设置成锯齿形边。

41.图10是本发明液位调节装置结构示意图,如图所述,所述罐体1内部位于油水隔离板及与油水隔离板相邻的封头之间还设置有液位调节装置17,所述液位调节装置17主体为l型弯管,l型弯管的纵段内设有外径小于l型弯管内径的活塞筒,活塞筒上部侧面设有限位环,所述限位环外径大于l型弯管内径,所述活塞筒通过杆体向上穿出罐体上部壳体,并由罐体上部的操作装置控制活塞筒上下移动以控制进入l型弯管纵段的深度;所述l型弯管横段从油水室隔板底部圆形通孔伸出至油水室隔板另一侧的罐体内,其端部封闭,位于油水室隔板另一侧的管体下半部处于切开状态,且切开部分的侧边设置为锯齿状结构。

42.本发明的含油污水处理净化设备的分离效果可使得处理后的外输油含水小于0.5%、外输水含油小于100mg/l,优于常规的单一的净化设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1