一种原位制碱高效脱除盐湖卤水中镁离子的双极膜系统

1.本发明涉及一种电化学过程原位制碱高效脱除盐湖卤水中镁离子的双极膜系统,属于化学工程领域。

背景技术:

2.盐湖是一种陆地上存在的咸化水体,通常是指含盐度当量值大于3.5wt%的湖泊,也包括表面卤水干涸、由含盐沉积与晶间卤水组成的干盐湖。盐湖水制盐后残留的母液,称之为盐湖卤水,含有近200种盐类矿物,主要成分包括氯化镁、氯化锂、氯化钙、硫酸钙以及氯化钠等物质,是生产芒硝和钾、锂、镁、硼、溴、硝石、石膏等化工产品的重要原料。

3.锂盐是盐湖卤水中最重要的战略资源,在能源、材料、信息、医药以及军工等众多领域占据不可替代的地位。近年来,随着锂电池等储能装备的迅猛发展,国家对锂盐的需求量持续增长,电池级碳酸锂在中国的价格达到11.3万元/吨。全球锂资源探明储量超过9900万吨碳酸锂当量,但是开采过程的浓缩提纯难度非常高,据统计2021年全球开采资源的碳酸锂当量只有47万吨左右,这是锂资源价格持续走高的关键原因。

4.中国是锂资源大国,根据国家地质调查局的报告书,全国锂资源储量约为714万吨碳酸锂当量,其中,盐湖锂资源占总储量的80%以上。盐湖锂资源的开采过程,通常是在盐湖卤水中先添加少量碳酸钠,通过沉淀除去镁离子、钙离子、钡离子等杂质(形成溶解度非常低的碳酸盐,分别为0.02克、0.00053克、0.0014克/100克水),然后添加过量碳酸钠,使锂离子形成微溶于水(1.29克/100克水)的碳酸锂沉淀。这种高效简洁的分离技术,在加工中国盐湖卤水时遇到了一个难以克服的瓶颈。中国盐湖卤水的镁锂比非常高,通常大于50,相比于智利、阿根廷、澳大利亚、美国等地的盐湖卤水,这一指标高出20~40倍。在脱除镁离子等杂质的过程中,大量锂离子会随之形成碳酸锂沉淀,导致锂资源的回收率非常低。正是由于高镁锂比的严重限制,我国开采的锂产品只有8.0%来自于盐湖卤水。高效率、高选择性地脱除盐湖卤水中的镁离子,已经成为制约中国盐湖资源高效绿色利用的“卡脖子”问题。

5.深入调研镁离子的物理化学性质,研究者发现碱性条件下镁离子与氢氧根可形成氢氧化镁沉淀。在常温条件下,氢氧化镁的溶解度只有0.00084克/100克水,氢氧化锂的溶解度超过11.2克/100克水。综上所述,采用氢氧化钠代替传统的碳酸钠来沉淀脱除镁离子,将极大地减少锂离子的伴随损失,有望克服高镁锂比盐湖卤水高效利用的瓶颈。

6.前期研究表明,在典型的沉淀分离反应器中加入氢氧化钠溶液,由于盐湖卤水中加入沉淀剂的微观混合效率比较低,导致氢氧根过饱和浓度难以调控,形成的氢氧化镁沉淀,具有粒度小、易凝胶、难分离等特征,非常不利于锂产品的连续规模化生产。除此之外,氢氧化钠的价格也远高于碳酸钠,进一步增加了氢氧化钠法脱除卤水中镁离子的成本。

7.针对氢氧化钠路线沉淀分离盐湖卤水中镁离子的不足之处,本发明提出一种利用电化学过程原位制碱高效脱除盐湖卤水中镁离子的双极膜系统。本发明所述的原位制碱高效脱除盐湖卤水中镁离子的双极膜系统,具有如下显著的优势:双极膜产生的氢氧根可以在时间和空间上都均匀地进入碱室;通过电压可以灵敏地控制碱室中的氢氧根浓度;直流

电场驱使碱室中的氢氧根、镁离子相向迁移,在沉淀聚集隔网中形成氢氧化镁沉淀,极大地削弱了镁离子脱除过程的膜污染;双极膜系统中副产的盐酸,可以等量地用于再生沉淀聚集隔网,不会在盐湖卤水中引入新的物质;通过电化学过程原位制碱,避免了氢氧化钠的运输、储存、溶液配制以及加料等过程,极大地降低了镁离子脱除过程的生产成本。

技术实现要素:

8.本发明的目的在于提供一种通过电化学过程原位制碱高效脱除盐湖卤水中镁离子的双极膜系统。本发明所述的双极膜系统,由阴极、阳极、阴极室、阳极室、双极膜、阴离子交换膜、沉淀聚集隔网、酸室、碱室以及酸洗池等关键部件构成。盐湖卤水进入碱室,镁离子与氢氧根在沉淀聚集隔网中生成氢氧化镁沉淀,同时产出脱镁盐湖卤水;纯水进入酸室,产出盐酸,随后进入酸洗池中;定期将碱室中的沉淀聚集隔网转移至酸洗池中,氢氧化镁溶解生成氯化镁溶液,沉淀聚集隔网再生后循环使用。本发明中实现原位制碱高效脱除盐湖卤水中镁离子的具体技术方案是:

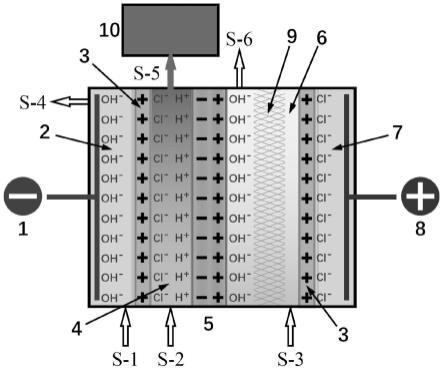

9.一种原位制碱高效脱除盐湖卤水中镁离子的双极膜系统,将阴极1、阴极室2、阴离子交换膜3、酸室4、双极膜5、碱室6、阴离子交换膜3、阳极室7以及阳极8按照顺序组装形成具有一组制酸/制碱模块的单通道双极膜单元;然后将铺展开的沉淀聚集隔网9插入碱室6内部,沉淀聚集隔网9与双极膜5平行;酸室4的出口与酸洗池10连接;

10.基于单通道双极膜单元,在阴离子交换膜3和阳极室7之间增加多组按照酸室4、双极膜5、碱室6、阴离子交换膜3顺序排列的制酸/制碱模块,形成多通道双极膜单元,然后将铺展开的沉淀聚集隔网9与双极膜平行插入碱室6内部,同时将酸室4的出口与酸洗池10连接;

11.在双极膜系统原位制碱高效脱除盐湖卤水中镁离子的生产过程中,向阴极室2中通入氯化钠的水溶液s-1,氯离子在电场作用下渗透通过阴离子交换膜3进入酸室4,同时从阴极室2采出含氢氧化钠和氯化钠的水溶液s-4;向酸室4中通入纯水s-2,阴离子交换膜3中渗透的氯离子与双极膜5产生的氢质子结合产生盐酸s-5,将盐酸从酸室4输入酸洗池10中;向碱室6中通入盐湖卤水s-3,镁离子与双极膜5产生的氢氧根在沉淀聚集隔网9中生成难溶于水的氢氧化镁沉淀,同时产出脱镁盐湖卤水s-6;定期将碱室6中的沉淀聚集隔网9进行更换,更换的含有氢氧化镁的沉淀聚集隔网9转移至酸洗池10中,氢氧化镁溶解生成氯化镁溶液,沉淀聚集隔网9再生后循环使用。

12.本发明的有益效果是:通过电压可以灵敏地控制碱室中的氢氧根浓度;双极膜产生的氢氧根可以在时间和空间上都均匀地进入碱室;直流电场驱使碱室中的氢氧根、镁离子相向迁移,在沉淀聚集隔网中形成氢氧化镁沉淀,极大地削弱了镁离子脱除过程的膜污染;通过电压调节氢氧根浓度、沉淀聚集隔网辅助沉淀颗粒生长,避免了直接碱液混合过程导致的氢氧化镁沉淀粒度小、易凝胶、难分离等问题;双极膜系统中副产的盐酸,可以等量地用于再生沉淀聚集隔网,不会在盐湖卤水中引入新的物质;通过电化学过程原位制碱,避免了氢氧化钠的运输、储存、溶液配制以及加料等过程,极大地降低了镁离子脱除过程的生产成本。

13.根据实验室双极膜系统原位制碱脱除盐湖卤水中镁离子的运行效果,高镁锂比盐湖卤水的镁离子脱除率可以达到98%以上,锂离子的损失率不超过0.5%,运行成本仅为氢

氧化钠沉淀方案的60~70%,有望克服高镁锂比盐湖卤水高效利用的瓶颈。

附图说明

14.图1是原位制碱高效脱除盐湖卤水中镁离子的单通道双极膜系统结构示意图。

15.图2是原位制碱高效脱除盐湖卤水中镁离子的双通道双极膜系统结构示意图。

16.图中符号及编号的说明:1阴极;2阴极室;3阴离子交换膜;4酸室;5双极膜;6碱室;7阳极室;8阳极;9沉淀聚集隔网;10酸洗池;s-1氯化钠的水溶液;s-2纯水;s-3盐湖卤水;s-4含氢氧化钠和氯化钠的水溶液;s-5盐酸;s-6脱镁盐湖卤水。

具体实施方式

17.下面结合附图和技术方案,进一步说明本发明的具体实施方式。

18.实施例1

19.实施例1采用图1所示结构的单通道双极膜系统,通过电化学过程原位制碱高效脱除中国西部某盐湖产出盐湖卤水中的镁离子。在生产过程中,向阴极室2中通入氯化钠的水溶液s-1,氯离子在电场作用下渗透通过阴离子交换膜3进入酸室4,同时从阴极室2采出含氢氧化钠和氯化钠的水溶液s-4;向酸室4中通入纯水s-2,阴离子交换膜3渗透的氯离子与双极膜5产生的氢质子结合产生盐酸s-5,输入酸洗池10中;向碱室6中通入盐湖卤水s-3,镁离子与双极膜5产生的氢氧根在沉淀聚集隔网9中生成氢氧化镁沉淀,同时产出脱镁盐湖卤水s-6;定期更换碱室6中的沉淀聚集隔网9,含有氢氧化镁的沉淀聚集隔网9转移至酸洗池10中,氢氧化镁溶解生成氯化镁溶液,沉淀聚集隔网9再生后循环使用。

20.该盐湖卤水中镁离子和锂离子的摩尔之比通常在60至65范围之内。单通道双极膜系统的正常操作的直流电压约为1.15伏特,对应的电流密度约为800安培/平方米,折合制碱能耗约为2300度电/吨氢氧化钠,镁离子高效脱除的单耗约为4000度电/吨氢氧化镁当量,或者9600度电/吨镁当量。通过单通道双极膜系统原位制碱高效脱除镁离子,盐湖卤水中镁离子和锂离子的摩尔之比可以降低至0.60左右,镁离子的脱除率超过99.0%,对应的锂离子损失率小于0.5%;副产的氯化镁,纯度达到98.0wt%以上。

21.实施例2

22.实施例2采用图2所示结构的双通道双极膜系统,通过电化学过程原位制碱高效脱除中国西部某盐湖产出盐湖卤水中的镁离子。在生产过程中,向阴极室2中通入氯化钠的水溶液s-1,氯离子在电场作用下渗透通过阴离子交换膜3进入酸室4,同时从阴极室2采出含氢氧化钠和氯化钠的水溶液s-4;向酸室4中通入纯水s-2,阴离子交换膜3渗透的氯离子与双极膜5产生的氢质子结合产生盐酸s-5,输入酸洗池10中;向碱室6中通入盐湖卤水s-3,镁离子与双极膜5产生的氢氧根在沉淀聚集隔网9中生成氢氧化镁沉淀,同时产出脱镁盐湖卤水s-6;定期更换碱室6中的沉淀聚集隔网9,含有氢氧化镁的沉淀聚集隔网9转移至酸洗池10中,氢氧化镁溶解生成氯化镁溶液,沉淀聚集隔网9再生后循环使用。

23.该盐湖卤水中镁离子和锂离子的摩尔之比通常在35至40范围之内。双通道双极膜系统的正常操作的直流电压约为2.10伏特,对应的电流密度约为750安培/平方米,折合制碱能耗约为2100度电/吨氢氧化钠,镁离子高效脱除的单耗约为3700度电/吨氢氧化镁当量,或者8900度电/吨镁当量。通过双通道双极膜系统原位制碱高效脱除镁离子,盐湖卤水

中镁离子和锂离子的摩尔之比可以降低至0.55左右,镁离子的脱除率超过98.7%,对应的锂离子损失率小于0.5%;副产的氯化镁,纯度达到98.0wt%以上。

24.实施例3

25.实施例3采用十通道双极膜系统,通过电化学过程原位制碱高效脱除中国西部某盐湖产出盐湖卤水中的镁离子。在生产过程中,向阴极室2中通入氯化钠的水溶液s-1,氯离子在电场作用下渗透通过阴离子交换膜3进入酸室4,同时从阴极室2采出含氢氧化钠和氯化钠的水溶液s-4;向酸室4中通入纯水s-2,阴离子交换膜3渗透的氯离子与双极膜5产生的氢质子结合产生盐酸s-5,将盐酸从酸室4输入酸洗池10中;向碱室6中通入盐湖卤水s-3,镁离子与双极膜5产生的氢氧根在沉淀聚集隔网9中生成难溶于水的氢氧化镁沉淀,同时产出脱镁盐湖卤水s-6;定期更换碱室6中的沉淀聚集隔网9,含有氢氧化镁的沉淀聚集隔网9转移至酸洗池10中,氢氧化镁溶解生成氯化镁溶液,沉淀聚集隔网9再生后循环使用。

26.该盐湖卤水中镁离子和锂离子的摩尔之比通常在60至65范围之内。单通道双极膜系统的正常操作的直流电压约为9.25伏特,对应的电流密度约为720安培/平方米,折合制碱能耗约为1850度电/吨氢氧化钠,镁离子高效脱除的单耗约为3200度电/吨氢氧化镁当量,或者7700度电/吨镁当量。通过十通道双极膜系统原位制碱高效脱除镁离子,盐湖卤水中镁离子和锂离子的摩尔之比可以降低至0.60左右,镁离子的脱除率超过99.0%,对应的锂离子损失率小于0.5%;副产的氯化镁,纯度达到98.0wt%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1