基于活化剂的搅拌站污水即时处理系统及方法与流程

1.本发明涉及污水处理领域,尤其涉及一种基于活化剂的搅拌站污水即时处理系统及方法。

背景技术:

2.混凝土搅拌站运行时伴生着大量污泥水,这些污泥水由混凝土运输车及泵车清洗、搅拌主机清洗、剩余混凝土或废弃混凝土等的冲洗及地面冲洗而来,不可避免地对环境造成污染影响;随着企业环境要求与环保意识的不断提高,这些清洗废物已由从前的乱排乱放改为集中处理和部分利用,对环境的影响得到了很大改善。

3.目前对搅拌站污水的处理方式是通过砂石分离机对搅拌站污水进行固液分离,分离出的砂石得到了全部回收利用,分离出的泥浆水通过多级沉淀池后,部分浓度低的污水回收生产混凝土,沉淀的泥浆通过压滤机变成滤饼从而外运处理。

4.但压滤机对泥浆的处理存在着滤布易堵塞、易损坏及人力与维护成本高、能耗大的弊端,同时滤饼外运处理需要较高处理费用,增加了企业负担,也是二次污染源。

5.此外浓度低的污水直接用于配制混凝土会对混凝土性能产生很大影响,因此搅拌站普遍抗拒使用。即使利用污水生产混凝土也是将初始污水进行稀释并搭配大部分清水,且仅用于低标号混凝土生产,因此搅拌站的污水得不到全部利用和高效利用。现有搅拌站对浓度约4%的污水生产混凝土的最大利用量只有约40kg/m3,还需要添加大部分清水才能生产混凝土,并且不能利用污水生产高标号混凝土,否则混凝土质量会出现较大偏差。

6.由此可见,目前搅拌站的污水得不到完全回收利用与高效利用,多级沉淀的方式存在多级沉淀池占地面积大与压滤机系统运行费用高、维护量大的弊端,同时混凝土不能全部用污水生产及不能用污水生产高标号混凝土。

技术实现要素:

7.本发明提供了一种基于活化剂的搅拌站污水即时处理系统及方法,用以解决目前搅拌站污水无法得到完全利用与高效利用、多级沉淀池占地面积大与压滤机系统运行费用高、维护量大、且混凝土不能全部用污水生产及混凝土不能全部用污水生产高标号混凝土的技术问题。

8.为解决上述技术问题,本发明提出了一种基于活化剂的搅拌站污水即时处理系统,包括:污水收集模块、加料模块、控制模块和数据采集模块,

9.所述污水收集模块包括污水处理装置,所述污水处理装置用于收集混凝土搅拌站经过砂石分离机分离砂石后的污水,加料模块包括加水模块和活化剂添加模块,所述加水模块包括连接所述污水处理装置的输水管道,和设于所述输水管道上的进水控制阀,所述活化剂添加模块包括活化剂储存装置和活化剂控制阀,所述数据采集模块设于所述污水处理装置内用于获取污水的浓度和液位,活化剂控制阀设于所述活化剂添加模块与所述污水处理装置的连接管道上,所述进水控制阀、所述活化剂控制阀和所述数据采集模块均电连

接所述控制模块,所述控制模块根据所述污水处理装置内污水的浓度和液位控制水和活化剂的输入量,所述污水处理装置上还设有连接到混凝土搅拌站的供水端的出液管道。

10.作为上述技术方案的进一步改进:

11.所述污水收集模块还包括设于所述污水处理装置内的搅拌装置和输出泵,所述搅拌装置用于阻止污水颗粒沉淀并加速污水与活化剂的反应,所述输出泵设于出液管道上,用于使污水输出至混凝土搅拌楼的供水端,搅拌装置和输出泵均电连接所述控制模。

12.作为上述技术方案的进一步改进:

13.还包括通讯模块,所述通讯模块电连接所述控制模块,用于远程通讯和控制。

14.作为上述技术方案的进一步改进:

15.所述数据采集模块包括液位传感器和密度传感器,所述液位传感器电连接所述控制模块,用于检测所述污水处理装置的液位高度,所述密度传感器电连接所述控制模块,用于检测所述污水处理装置中的污水浓度。

16.作为上述技术方案的进一步改进:

17.所述数据采集模块还包括与所述控制模块电连接的第一流量计、第二流量计和液位计,所述第一流量计设于所述输水管道上用于获取水的流量,所述第二流量计设于所述活化剂储存装置与所述污水处理装置连接的管道上,用于获取活化剂的流量,所述液位计设于所述活化剂储存装置内获取活化剂的剩余量。

18.作为上述技术方案的进一步改进:

19.当所述活化剂储存装置的高度不高于所述污水处理装置时,所述活化剂添加模块内还设有活化剂抽取泵,所述活化剂抽取泵的控制端电连接所述控制模块。

20.作为上述技术方案的进一步改进:

21.所述污水处理装置为混凝土污水池或金属罐或塑料罐。

22.作为上述技术方案的进一步改进:

23.所述活化剂储存装置中的活化剂由纳米硅酸盐、电位配对物和高分子渗透剂组成,所述活化剂用于使污水中的颗粒成分易于悬浮并激发其活性、提高其与其它胶凝材料的反应速度。

24.作为上述技术方案的进一步改进:

25.所述搅拌装置为机械叶片搅拌机或气动搅拌装置或超声搅拌装置或电磁搅拌装置。

26.本发明还提供了一种基于活化剂的搅拌站污水即时处理方法,应用于上述基于活化剂的搅拌站污水即时处理系统,包括以下步骤:

27.s1:通过砂石分离机后的所有污水流入污水处理装置;

28.s2:通过数据采集模块获取污水处理装置内不断搅拌中的污水液位和浓度;

29.s3:根据污水液位和浓度即时自动向污水处理装置内添加清水和活化剂;

30.s4:启动输出泵,将污水即时输出至混凝土生产系统用于生产混凝土。

31.本发明具有以下有益效果:本发明基于活化剂的搅拌站污水即时处理系统及方法,通过数据采集装置获取污水处理装置内的污水液位和浓度,并根据污水液位和浓度向污水处理装置内添加清水和活化剂,从而使污水发生活化反应,通过出液管道将污水即时输出至混凝土生产系统生产混凝土,使得污水能得到即时检测、即时加料、即时利用,混凝

土能全部使用污水进行生产。本发明的污水即时处理系统中设备简洁,减少了占地面积、设备数量、操作人员和用电损耗,没有滤饼的外运和泥浆污水的存放,彻底实现废物零排放,环境干净整洁,同时经活化剂处理的污水能完全替代清水生产各种强度等级的混凝土,并提高了混凝土性能,实现了对搅拌站污水的全部利用和高效利用,对实现搅拌站的节能减排与低碳生产具有重大作用。

32.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

33.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

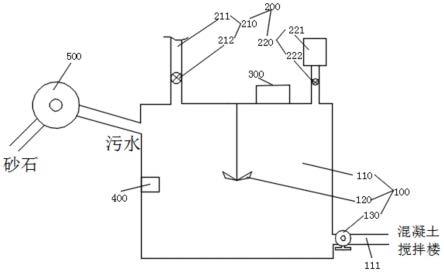

34.图1是本发明优选实施例的基于活化剂的搅拌站污水即时处理系统的结构示意图;

35.图2是本发明优选实施例的基于活化剂的搅拌站污水即时处理系统的控制逻辑示意图。

36.图中各标号表示:

37.100、污水收集模块;110、污水处理装置;111、出液管道;120、搅拌装置;130、输出泵;200、加料模块;210、加水模块;211、输水管道;212、进水控制阀;220、活化剂添加模块;221、活化剂储存装置;222、活化剂控制阀;300、控制模块;400、数据采集模块; 500、砂石分离机。

具体实施方式

38.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

39.此外,除非另有定义,本技术描述中所使用的技术术语或者科学术语应当为本技术所属领域内一般技术人员所理解的通常含义。本技术描述中所使用的“上”、“下”、“左”、“右”、“中心”、“竖直”、“水平”、“内”、“外”等表示方位的词语仅用以表示相对的方向或者位置关系,而非暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,当被描述对象的绝对位置发生改变后,其相对位置关系也可能发生相应的改变,因此不能理解为对本技术的限制。本技术描述中所使用的“第一”、“第二”、“第三”以及类似用语,仅用于描述目的,用以区分不同的组成部分,而不能够将其理解为指示或暗示相对重要性。本技术描述中所使用的“一个”、“一”或者“该”等类似词语,不应理解为对数量的绝对限制,而应理解为存在至少一个。本技术描述中所使用的“包括”或者“包含”等类似词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

40.还需要说明的是,除非另有明确的规定和限定,在本技术的描述中使用的“安装”、“相连”、“连接”等类似词语应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,领域内技术人员可根据具体情况理解其在本

申请中的具体含义。

41.实施例1,第一种基于活化剂的搅拌站污水即时处理系统。

42.搅拌站冲洗产生的物质为砂石、水泥颗粒、掺合料颗粒、泥土颗粒、外加剂成分、水泥水化物、掺合料反应物和大量的水,经砂石分离机500后的污水就是水泥颗粒、掺合料颗粒、泥颗粒、外加剂、水化反应物和水的混合物,液体呈强碱性,反应物以水合物形态存在,其成分复杂且波动大,污水含固量在2%~20%之间。

43.影响污水利用的主要成分为强碱氢氧化钙水合物、硅酸盐水合物及其它离态化物质,这些水合物及离态化物质对新拌混凝土的性能有重大影响,不利于混凝土生产。这些颗粒物与水合物离态物本质上是硅酸盐材料,具有发生化学反应并产生强度的潜在活性。通过一些影响这些硅酸盐材料性质并激发其潜在活性的物质,污水中的水就能完全代替清水用于混凝土生产,污水中的颗粒成分就能等量或超量代替胶凝材料,从而达到污水资源的充分高效利用与节能减排及环境友好增加效益的多重目的。

44.由纳米硅酸盐、电位配对物和高分子渗透剂组成的活化剂,能改变污水中硅酸盐颗粒的电荷性质,增大分子耦合间距,提高离子镶嵌能力,使水合物半离态化,诱导激发硅酸盐潜在反应活性,这样在新鲜水泥水化产物强碱作用下,能够产生比原水泥掺合料更大的反应势能,当与外加剂配合使用时,能够产生超越本身水泥胶材颗粒应有的效力,能够超量替代水泥胶材,使混凝土具有更好的施工性能与更高的强度。

45.如图1和图2所示,本实施例的基于活化剂的搅拌站污水即时处理系统,包括:污水收集模块100、加料模块200、控制模块300和数据采集模块400,

46.污水收集模块100包括污水处理装置110,污水处理装置110用于收集混凝土搅拌站经过砂石分离机500分离砂石后的污水,加料模块200包括加水模块210和活化剂添加模块220,加水模块包括连接污水处理装置110的输水管道211,和设于输水管道211上的进水控制阀 212,活化剂添加模块220包括活化剂储存装置221和活化剂控制阀222,数据采集模块400 设于污水处理装置110内用于获取污水的浓度和水位,活化剂控制阀222设于活化剂添加模块220与污水处理装置110的连接管道上,进水控制阀212、活化剂控制阀222和数据采集模块400均电连接控制模块300,控制模块300根据污水处理装置110内污水的浓度和水位控制水和活化剂的输入量,污水处理装置110上还设有连接到混凝土搅拌楼的供水端的出液管道111。

47.其中,在本实施例中,控制模块300具体为plc,污水处理装置110为混凝土污水池或金属罐或塑料罐,混凝土污水池或金属罐或塑料罐均可以用于污水和活化剂的反应场所,在本实施例中,污水处理装置110具体为混凝土污水池。

48.在本实施例中,进水控制阀212和活化剂控制阀222均为电磁阀,plc分别通过进水控制阀212和活化剂控制阀222控制污水处理装置110中清水和活化剂的流入,输水管道211 连接到搅拌站的输水网络,活化剂储存装置221具体为罐体储存装置。当活化剂储存装置221 的高度不高于污水处理装置110时,活化剂添加模块220内还设有活化剂抽取泵用于将活化剂抽取至污水处理装置110中,活化剂抽取泵的控制端电连接plc通过plc控制,当活化剂储存装置221的高度高于污水处理装置110时,可以通过plc控制的活化剂控制阀222控制活化剂的输出,在本实施例中,以活化剂储存装置221的高度高于污水处理装置110为例进行说明。

49.混凝土搅拌站产生的冲洗物流入砂石分离机500,砂石分离机500对冲洗物进行砂石分离,分离出来的固体砂石直接用于混凝土生产,剩下的污水输入至污水处理装置110。

50.本实施例中,污水收集模块100还包括设于污水处理装置110内的搅拌装置120和输出泵130,搅拌装置120用于阻止污水颗粒沉淀并加速污水与活化剂的反应,输出泵130设于出液管道111上,用于使污水输出至混凝土搅拌楼的供水端,搅拌装置120和输出泵130均电连接plc,plc还电连接有用于远程通讯的通讯模块。

51.其中,本实施例中的搅拌装置120具体为机械叶片搅拌机,在其它的实施例中,搅拌装置120还可以为气动搅拌装置或超声搅拌装置或电磁搅拌装置;通过电机带动机械叶片转动使污水池的污水与活化剂进行搅拌混合,电机电连接plc,启动/停止由plc控制,输出泵 130安装在出液管道111上,通过plc控制输出泵130启动/停止,输出泵130启动时将污水处理装置110内的污水抽出。

52.出液管道111连接到混凝土搅拌楼,通过plc控制输出泵130启动,从而为混凝土搅拌楼提供活化后的污水用于生产混凝土。

53.在本实施例中,plc还电连接有用于远程通讯的通讯模块,通迅模块电连接plc,可以通过通迅模块与远程的中控室或者云端控制室远程连接,实现远程控制和数据传输,连接方式可以是通过导线连接或者无线连接。

54.本实施例中,数据采集模块400包括液位传感器和密度传感器,液位传感器电连接plc,用于检测污水处理装置110的液位高度,密度传感器电连接plc,用于检测污水处理装置110 中的污水浓度。

55.由于混凝土污水池的底面面积是确定的,通过液位传感器获取污水的液位高度即可算出混凝土污水池的污水体积,根据污水密度和污水体积即可算出污水数量。

56.本实施例中,数据采集模块400还包括与控制模块300电连接的第一流量计、第二流量计和液位计,第一流量计设于输水管道211上用于获取水的流量,第二流量计设于活化剂储存装置221与污水处理装置110连接的管道上,用于获取活化剂的流量,液位计设于活化剂储存装置221内获取活化剂的剩余量。

57.当plc控制进水控制阀212和活化剂控制阀222打开向污水处理装置110输送清水和活化剂时,第一流量计和第二流量计会及时记录清水和活化剂的流入量,plc还通过液位计获取活化剂储存装置221中剩余活化剂的数量,并在活化剂数量低于预设阈值时发出警报,当补充活化剂时,当活化剂数量高于预设的阈值时也会发出警报。

58.本实施例中,活化剂储存装置221中的活化剂由纳米硅酸盐、电位配对物、高分子渗透剂组成,活化剂用于使污水中的颗粒成分易于悬浮并激发其潜在活性、提高其与其它胶凝材料的反应速度。在混凝土生产高峰期,不断有污水输入污水池中,plc即时检测污水浓度与数量,加料模块200即时补水和添加活化剂,使得活化的污水即时用于混凝土生产。

59.本实施例的工作流程:混凝土搅拌站产生的污水经砂石分离机500分离出砂石和泥浆污水,砂石回收用于混凝土生产,泥浆污水流入混凝土污水池,plc控制液位传感器和密度传感器对污水进行检测,获取污水的数量和浓度,并将所有信号数据即时回传plc,同时plc 根据污水的数量和浓度控制活化剂与清水的添加,机械叶片搅拌机根据plc的指令对混凝土污水池中的污水和活化剂进行搅拌,plc控制输出泵130打开,使污水输出进入混凝土搅拌站主机系统以生产混凝土。

60.下面,以a、b两个公司的混凝土搅拌站为例对本实施例的基于活化剂的搅拌站污水即时处理系统得到的污水生产混凝土的功效进行说明。

61.例1:a建材公司搅拌站冲洗物经砂石分离机500后的污水浓度控制为8~10%,活化剂掺量1%。

62.a公司的钢制污水罐容量为150m3,活化剂储存装置221的容积为15m3。

63.当plc通过密度传感器检测到污水浓度超过10%时,plc自动开启进水管道211上的进水控制阀212,使清水流入,稀释污水,当污水浓度处于8~10%时关闭清水管,同时plc根据污水液位数据以及增加的污水数量按1%比例自动添加所需活化剂,1%比例为活化剂与污水数量的比值,污水浓度低于8%时,无需输入清水只需按1%比例添加活化剂。

64.活化处理的污水用于生产c30混凝土,原材料为42.5水泥,2级粉煤灰,95矿粉,5~31.5 的碎石,机制砂细度模数3.2含水率3.8%,外加剂为聚羧酸减水剂,生产对比数据如下:

[0065][0066]

例1说明不仅100%污水能生产混凝土,同时和易性好、1小时无坍损,在水泥减少10kg/m 3

的情况下,混凝土28天强度还有大幅提高。

[0067]

例2:b公司搅拌站冲洗物经砂石分离机后的污水浓度控制为不超过4%,活化剂掺量1%。

[0068]

b公司的污水池具体为120m3,活化剂储存装置221为15m3。

[0069]

当plc检测到污水浓度超过4%时,开启进水控制阀212,当污水浓度等于或小于4%时关闭进水控制阀212,同时plc根据污水液位数据与增加的污水数量按1%比例自动添加所需活化剂,污水浓度低于4%时,无需开启清水管只需按1%比例添加活化剂。

[0070]

活化处理的污水用于生产c50混凝土,原材料为42.5水泥,2级粉煤灰,95矿粉,5~31.5 的河卵石,河砂细度模数2.7含水率3.2%,外加剂为聚羧酸减水剂,生产对比数据如下:

[0071]

[0072][0073]

例2说明100%污水能生产高标号c50混凝土,其和易性好,1小时无坍损,混凝土28天强度有大幅提高。

[0074]

本实施例的基于活化剂的搅拌站污水即时处理系统,没有多个沉淀池和压滤机系统,减少了占地面积、设备数量、操作人员和用电损耗,可以使所有污水全部得到及时利用,没有滤饼的外运和泥浆污水的存放,彻底实现废物零排放,环境干净整洁,同时经活化剂处理的污水能完全替代清水生产各种强度等级的混凝土,并能够提高混凝土性能,对实现搅拌站的节能减排与低碳生产具有重大作用。

[0075]

实施例2,第二种基于活化剂的搅拌站污水即时处理系统。

[0076]

本实施例的基于活化剂的搅拌站污水即时处理系统包括污水收集模块100、加料模块200、数据采集模块400,污水浓度控制为不超过5%(对应的比重1.03),活化剂掺量1%。

[0077]

在本实施例中,污水收集模块100的污水处理装置110为两个容积为48m3的污水池,两个污水池内均安装机械叶片搅拌机,第一污水池起过渡储存污水之用,当第一污水池快装满污水时,第一污水池的输出泵130将第一污水池中的污水泵入第二污水池。

[0078]

本实施例的数据采集模块400为玻璃浮计(玻璃比重计)与刻度尺,玻璃浮计用于检测第二污水池的比重,刻度尺用于检测第二污水池中的液位高度。

[0079]

本实施例的加料模块200的输水管道211上的输水控制阀212为手动阀,活化剂控制阀 (222)也为手动阀,均通过手动开启/关闭,活化剂储存装置221为15m3且位于第二污水池上方,活化剂储存装置221与第二污水池连接管道上设有流量计水表。

[0080]

人工检测第二污水池的比重是否达到1.03(对应5%污水浓度的比重),当玻璃浮计所测比重超过1.03时,人工开启输水控制阀212往第二污水池加水,直到比重等于或低于1.03关闭输水控制阀212,根据达到比重1.03时的第二污水池刻度尺数据,人工计算第二污水池的污水数量与活化剂的用量,活化剂的用量=污水数量*1%,开启活化剂控制阀(222)并关注其流量计水表的数据,直到添加的活化剂达到1%用量时关闭活化剂控制阀(222),活化剂添加完成后,其污水即可用于混凝土生产。

[0081]

活化处理的污水用于生产c30混凝土,原材料为42.5水泥,2级粉煤灰,5~31.5的河卵石,河砂细度模数2.8含水率4.1%,外加剂为聚羧酸减水剂,生产对比数据如下:

[0082][0083]

本实施例说明,不仅100%污水能生产混凝土,同时其和易性好,混凝土强度有大幅提高。

[0084]

本实施例的基于活化剂的搅拌站污水即时处理系统,通过人工手动获取污水池中的污水数据,并根据污水数据计算清水和/或活化剂的添加量,相较于实施例1的自动实现方式,本实施例不需要各种传感器及控制器,成本更低。

[0085]

实施例3,基于活化剂的搅拌站污水处理方法。

[0086]

本实施例的基于活化剂的搅拌站污水处理方法,应用于实施例1或实施例2的基于活化剂的搅拌站污水即时处理系统,包括以下步骤:

[0087]

s1:通过砂石分离机500后的所有污水流入污水处理装置110;

[0088]

s2:通过数据采集模块获取污水处理装置110内不断搅拌中的污水液位和浓度;

[0089]

s3:根据污水液位和浓度即时自动向污水处理装置110内添加清水和活化剂;

[0090]

s4:启动输出泵130,将污水即时输出至混凝土搅拌楼用于生产混凝土。

[0091]

本实施例的基于活化剂的搅拌站污水处理方法,应用于实施例1的基于活化剂的搅拌站污水即时处理系统,可以使所有污水全部得到及时利用,没有滤饼的外运和泥浆污水的存放,彻底实现废物零排放,环境干净整洁,同时经活化剂处理的污水能完全替代清水生产各种强度等级的混凝土,并能够提高混凝土性能,对实现搅拌站的节能减排与低碳生产具有重大作用。

[0092]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1