无电解镀覆废液的处理方法及无电解镀覆废液的处理系统与流程

1.本发明涉及一种无电解镀覆废液的处理方法及无电解镀覆废液的处理系统。

背景技术:

2.以往,在电子部件领域中实施:在挠性基板、硅晶片基板的al或cu图案上形成无电解镀覆膜。

3.无电解镀覆处理与电镀处理不同,无电解镀覆处理是仅通过将被镀覆物浸渍在镀覆液中就能够在被镀覆物的表面上形成金属覆膜的方法,无论原材料的形状、种类如何都能够得到厚度均匀的覆膜,因此适合于复杂的形状、精密的部件的镀覆加工处理。

4.在此,无电解镀覆液是指通过将溶液中所含的金属离子(例如镍离子)用次磷酸盐等还原剂还原,从而作为金属而析出于被镀覆物的表面上的镀覆液,但随着镀覆的进行,次磷酸盐就会被氧化成还原剂废物即亚磷酸并累积起来。这样一来,镀覆的析出速度、无电解镀覆膜的物性降低,使其不能作为镀覆液使用,因此就需要作为废液排出。

5.此外,由于在无电解镀覆液中除了金属离子、还原剂以外还含有络合剂等有机物,因此在进行无电解镀覆废液的废弃处理时,需要将它们去除或分解以满足排水标准。

6.作为无电解镀覆废液的处理方法,提出了一种例如将含有铁、镍、铜、锌、铝等重金属离子的排水液从贮水槽导入ph调节槽,调节ph值后通过凝聚沉淀来将重金属离子沉降分离的方法(例如,参照专利文献1)。

7.此外,提出了一种在去除镍后的含有亚磷酸的废液中加入过氧化氢、次氯酸钠等氧化剂来将亚磷酸氧化成正磷酸,并向其中添加钙盐,将其作为磷酸钙沉淀去除的方法(例如,参照专利文献2)。

8.专利文献1:日本公开专利公报特开平11-221575号公报

9.专利文献2:日本公开专利公报特开2003-112190号公报

技术实现要素:

10.-发明要解决的技术问题-

11.但是,在上述专利文献1中记载的凝聚沉淀法中,由于在含有镍等重金属的排水液中混入螯合类排水液,形成了络合物的重金属会残留在凝聚处理水中,因此存在不能将重金属去除直至达到排水标准的限制值以下的问题。

12.此外,在上述专利文献2中记载的氧化沉淀法中,虽然能够去除亚磷酸,但存在难以分解、去除络合剂等有机物的问题。

13.于是,本发明正是鉴于上述问题而完成的,其目的在于:提供一种不使用复杂的装置、特殊的药剂等就能够将金属离子、氨、还原剂、还原剂废物以及络合剂所有物质以满足排水标准的方式去除或分解的镀覆废液的处理方法及无电解镀覆废液的处理系统。

14.-用于解决技术问题的技术方案-

15.为了达到上述目的,本发明所涉及的镀覆废液的处理方法是无电解镀覆废液的处

理方法,所述无电解镀覆废液至少含有金属离子、氨、还原剂、还原剂废物及络合剂,所述镀覆废液的处理方法的特征在于:至少包括:电解处理工序,在所述电解处理工序中,电解无电解镀覆废液而去除金属离子;氨挥发工序,在所述氨挥发工序中,使进行了电解处理工序的无电解镀覆废液中的氨挥发而去除氨;紫外线

·

臭氧处理工序,在所述紫外线

·

臭氧处理工序中,氧化进行了氨挥发工序的无电解镀覆废液,分解还原剂、还原剂废物以及络合剂;以及磷酸盐去除工序,在所述磷酸盐去除工序中,通过向进行了紫外线

·

臭氧处理工序的无电解镀覆废液中添加钙化合物,使磷酸盐沉淀而去除磷酸盐。

16.此外,本发明所涉及的镀覆废液的处理系统是无电解镀覆废液的处理系统,所述无电解镀覆废液至少含有金属离子、氨、还原剂、还原剂废物及络合剂,所述镀覆废液的处理系统的特征在于:至少包括:电解处理装置,所述电解处理装置电解无电解镀覆废液而去除金属离子;氨处理装置,所述氨处理装置使进行了电解处理的无电解镀覆废液中的氨挥发而去除氨;紫外线

·

臭氧处理装置,所述紫外线

·

臭氧处理装置氧化进行了氨挥发处理的无电解镀覆废液,分解还原剂、还原剂废物以及络合剂;以及磷酸盐处理装置,所述磷酸盐处理装置通过向进行了紫外线

·

臭氧处理的无电解镀覆废液中添加钙化合物,使磷酸盐沉淀而去除磷酸盐。

17.-发明的效果-

18.根据本发明,不使用复杂的装置、特殊的药剂等,就能够将金属离子、氨、还原剂、还原剂废物以及络合剂所有物质以满足排水标准的方式去除或分解。

附图说明

19.图1是用于说明使用本发明的镀覆废液的处理方法的镀覆废液的处理系统的概要图;

20.图2是用于说明本发明的镀覆废液的处理方法中使用的电解处理装置的概要图;

21.图3是用于说明本发明的镀覆废液的处理方法中使用的氨挥发装置的概要图;

22.图4是用于说明本发明的镀覆废液的处理方法中使用的紫外线

·

臭氧处理装置的概要图;

23.图5是用于说明本发明的镀覆废液的处理方法中使用的磷酸盐去除装置的概要图。

具体实施方式

24.下面,对本发明的镀覆废液的处理方法进行说明。

25.<被处理镀覆废液>

26.作为应用本发明的处理方法的镀覆废液,没有特别限定,例如可以举出无电解镀镍液、无电解镀铜液等配合有金属离子、还原剂以及络合剂且含有氨的镀覆液的废液。

27.在该无电解镀镍废液中,作为金属离子例如含有镍离子(ni

2+

),作为还原剂成分例如含有次磷酸根离子(hpo

22-),作为还原剂废物例如含有亚磷酸根离子(hpo

32-)。

28.此外,作为络合剂成分,例如可以举出:柠檬酸、苹果酸、酒石酸、丙二酸、乳酸、琥珀酸、己二酸(adipic acid)、葡萄糖酸等有机酸;甘氨酸(glycine)、谷氨酸、天冬氨酸(aspartic acid)等氨基酸;乙二胺、二乙醇胺等胺化合物。需要说明的是,有时也含有用于

中和的氨。

29.此外,关于被处理的无电解镀镍废液中各成分的浓度,没有特别限定,例如,金属离子即镍离子的浓度为0.5~15g/l,还原剂即次磷酸盐的浓度为0.5~100g/l,还原剂废物即亚磷酸盐的浓度为0~200g/l,络合剂的浓度为10~150g/l,氨的浓度为0~30g/l。

30.需要说明的是,在无电解镀镍中配合的次磷酸盐会将镍离子还原成金属(镍)而成为亚磷酸盐。此外,由于不足的次磷酸盐、镍在镀覆处理中得到补给,因此通过反应生成的亚磷酸盐有时最终会累积在100g/l以上。此外,虽然络合剂比初始浓度略有增加或减少,但可以说其变动量小于累积的亚磷酸盐的变动量。

31.<镀覆废液的处理方法>

32.如上所述,无电解镀覆液是因有机物、还原剂废物在使用过程中会不断累积而含有大量有机物、还原剂废物的浓液,由于无电解镀覆的废液处理量比电镀的废液处理量多,因此存在难以用上述现有的凝聚沉淀法、氧化沉淀法等进行处理的问题。

33.于是,本发明人对上述问题进行了研究,结果发现了如下的方法,在该方法中,无需使用复杂的装置、特殊的药剂等的情况下,就能够将金属离子、氨、还原剂、还原剂废物以及络合剂所有物质以满足排放标准的方式去除或分解。

34.下面,使用附图对本发明的镀覆废液的处理方法进行具体说明。图1是用于说明使用本发明的镀覆废液的处理方法的镀覆废液的处理系统的概要图。

35.如图1所示,本发明的镀覆废液的处理方法包括:电解处理工序,在该电解处理工序中,利用电解处理装置2电解镀覆废液以去除金属离子;氨挥发工序,在该氨挥发工序中,利用氨处理装置6去除镀覆废液中的氨;紫外线

·

臭氧处理工序,在该紫外线

·

臭氧处理工序中,利用紫外线

·

臭氧处理装置9氧化镀覆废液,分解还原剂、还原剂废物以及络合剂;以及磷酸盐去除工序,在该磷酸盐去除工序中,利用磷酸盐处理装置16使通过紫外线

·

臭氧处理工序产生的磷酸盐沉淀来将其去除。

36.(电解处理工序)

37.通过泵(未图示)将在无电解镀覆处理中使用过的镀覆液(镀覆废液)1从进行了镀覆处理的镀覆槽输送到电解处理装置2中的电解槽3。

38.作为该电解处理装置2,能够使用公知的可搅拌的电解处理装置,例如,如图2所示,能够使用在电解槽3的内部设置有由铂-钛合金等形成的阳极4、由sus等形成的阴极5、以及搅拌机20的电解处理装置。

39.然后,在电解槽3中以规定的电解电流对镀覆废液1进行规定时间的电解处理,来去除金属离子。更具体而言,在被处理的镀覆废液是上述无电解镀镍液的废液的情况下,通过该电解处理工序,使镀覆废液1中的还原剂成分即次磷酸根离子在阳极4被氧化成亚磷酸根离子,并且还原剂废物即亚磷酸根离子被氧化成磷酸根离子,镍离子在阴极5被还原成镍而被实施析出处理,从而能够使镀覆废液中的镍离子浓度降低到排水标准即2mg/l以下。

40.需要说明的是,在被处理的镀覆废液是无电解镀镍液的废液情况下,还能够去除镀覆废液中含有的重金属、铁、锌等杂质。

41.电解处理时的处理温度没有特别限定,也能够在常温下进行处理,但从减轻对装置的负担并提高电沉积的效率的观点出发,优选为40~60℃。

42.此外,从抑制成本和电力消耗并提高电沉积的效率的观点出发,电解处理时的电

流密度优选为2a/dm2以上,更优选为5~15a/dm2。

43.此外,从抑制成本并提高电沉积的效率的观点出发,所使用的电极的表面积优选为0.2dm2/l以上,更优选为0.5~1.5dm2/l。

44.此外,进行电解处理的镀覆废液1的ph值没有特别限定,但在含有氨(nh3)的情况下,优选为7以上,更优选为8~10。通过在该ph值的范围内进行电解处理,也会同时引起氨的挥发,因此能够缩短下一工序(氨挥发处理工序)中的处理时间。

45.另外,通过进行本工序,在镀覆废液中残留有需要处理的物质有还原剂(在本工序中未完全去除的物质)、还原剂废物(在本工序中未完全去除的物质)、络合剂以及氨。

46.(氨挥发工序)

47.接着,通过泵(未图示)将在电解处理装置2中被进行了电解处理的镀覆废液1从被进行了电解处理的电解处理装置2输送到氨处理装置6中的加热处理槽7。

48.作为该氨处理装置6,能够使用公知的具有热源的加热处理装置,例如,如图3所示,能够使用在加热处理槽7的内部设置有作为热源的加热器8、和搅拌机21的装置。

49.需要说明的是,在进行氨的挥发时,优选为:利用搅拌机21对镀覆废液1进行充分的搅拌,使镀覆废液1中的氨充分地挥发。

50.另外,如果镀覆废液1中残留有氨,则在下一工序即紫外线

·

臭氧处理工序中,氨变成硝酸而难以去除,但在本发明中,在加热处理槽7内,通过以规定的温度对镀覆废液1进行规定时间的加热处理,能够使镀覆废液1中的氨挥发将其而去除(使镀覆废液中的氨的浓度在排水标准即100mg/l以下)。

51.需要说明的是,加热处理时的处理温度没有特别限定,但从降低对装置的负担并提高氨挥发效率的观点出发,优选为40~60℃。

52.此外,镀覆废液1的ph值没有特别限定,但从促进氨的挥发的观点出发,优选为7以上,从抑制因少量残留的镍离子成为氢氧化镍而引起的镀覆废液1中产生浑浊的观点出发,更优选为9~10。

53.此外,例如,也能够通过使用催化式除臭装置(未图示),使挥发的氨氮化,来进行无害化。

54.另外,通过进行本工序,在镀覆废液中残留有需要处理的物质有还原剂、还原剂废物以及络合剂。

55.(紫外线

·

臭氧处理工序)

56.接着,通过泵(未图示)将在氨处理装置6中被进行了加热处理的镀覆废液1从被进行了加热处理的氨处理装置6输送到紫外线

·

臭氧处理装置9中的处理槽10。

57.作为该紫外线

·

臭氧处理装置9,例如,如图4所示,能够使用下述的装置,该装置中设置有收纳镀覆废液1的处理槽10、用于使收纳在处理槽10中的镀覆废液1循环的泵11、收纳有待转化为臭氧的氧的氧气瓶12、与氧气瓶12相连并将从氧气瓶12供给过来的氧转换为臭氧的臭氧产生装置13、与臭氧产生装置13相连并使在臭氧产生装置13中产生的臭氧分散在循环的镀覆废液1中的喷射器14、以及与喷射器14及处理槽10相连并对循环的镀覆废液1照射紫外线的紫外线照射装置15。

58.另外,在紫外线

·

臭氧处理装置9中,从氧气瓶12供给过来的氧在臭氧产生装置13中被转化为臭氧后,在臭氧产生装置13中产生的臭氧通过喷射器14分散在循环的镀覆废液

1中,由此,镀覆废液1中的还原剂成分即次磷酸被氧化成亚磷酸,并且还原剂废物即亚磷酸被氧化成磷酸,而且络合剂成分被分解成二氧化碳和水。

59.此外,通过利用紫外线照射装置15对循环的镀覆废液1照射紫外线,提高上述臭氧处理的氧化反应的效率。

60.需要说明的是,紫外线

·

臭氧处理时的处理温度没有特别限定,但优选为常温~50℃。这是因为:在处理温度低于常温的情况下,有时因反应速度降低而氧化效率降低,在处理温度高于50℃的情况下,有时因镀覆废液1中的臭氧的溶解量减少而氧化效率降低。

61.此外,镀覆废液1的ph值没有特别限定,但从在紫外线

·

臭氧处理装置9中抑制所生成的磷酸盐结晶化(析出)的观点出发,优选为7以下。

62.另外,通过进行本工序,镀敷废液中需要处理的物质仅为在本工序中产生的磷根酸离子。

63.(磷酸盐去除工序)

64.接着,通过泵(未图示)将在紫外线

·

臭氧处理装置9中被进行了氧化处理的镀覆废液1从被进行了氧化处理的紫外线

·

臭氧处理装置9输送到磷酸盐去除装置16中的沉淀槽17。

65.作为该磷酸盐去除装置16,例如,如图5所示,能够使用下述的装置,该装置中设置有收纳镀覆废液并且添加有钙化合物的沉淀槽17、设置在沉淀槽17内部的搅拌机22、用于输送收纳在沉淀槽17中的镀覆废液1的泵18、以及通过泵18与沉淀槽17相连的脱水装置19。

66.从而,首先,如果对收纳在沉淀槽17中的镀覆废液1添加钙化合物(例如氢氧化钙、氯化钙、硫酸钙等),则镀覆废液1中的磷酸根离子形成磷酸盐(磷酸钙)而沉淀。接着,通过泵18,将形成有磷酸盐的镀覆废液1输送到脱水装置19,在该脱水装置19中,通过进行脱水处理,将滤液和沉淀成分即磷酸盐分离,回收磷酸盐。需要说明的是,由于在滤液中没有残留需要处理的化合物,因此能够对其进行排水处理。

67.此外,作为脱水装置19,例如能够使用压滤器、螺旋压力机、离心脱水机以及带式压力机(belt press)等。

68.如上所述,在本发明中,通过依次进行上述的电解处理工序、氨挥发工序、紫外线

·

臭氧处理工序以及磷酸盐去除工序,由此,无需使用复杂的装置、特殊的药剂等,就能够将金属离子、氨、还原剂、还原剂废物以及络合剂所有物质以满足排水标准的方式去除或分解。

69.需要说明的是,上述实施方式还可以变更为如下。

70.在上述实施方式中,构成为使进行了电解处理工序的无电解镀覆废液中的氨挥发来将其去除,但在进行未含有氨的镀覆废液的处理的情况下,也可以省略氨挥发工序。

71.此外,在进行无电解镀铜废液的处理的情况下,也可以仅实施上述的电解处理工序和紫外线

·

臭氧处理工序,省略氨挥发工序和磷酸盐去除工序。

72.[实施例]

[0073]

下面,基于实施例及比较例对本技术所涉及的发明进行更具体的说明,但本发明不受以下实施例的任何限定。

[0074]

(实施例1)

[0075]

<无电解镀覆废液>

[0076]

作为无电解镀镍废液,准备了相当于六个循环的使用(每个循环中,补充30g/l的镍离子,并且追加与还原剂即次磷酸钠一水合物的消耗量相应的量的次磷酸钠一水合物和ph调节剂即氢氧化钠)的具有下述成分的物质。

[0077]

硫酸镍(作为镍离子)5g/l

[0078]

氨6g/l

[0079]

次磷酸钠一水合物20g/l

[0080]

亚磷酸120g/l

[0081]

苹果酸、丙二酸、乳酸总和为50g/l

[0082]

<电解处理>

[0083]

接着,在设置有由铂-钛合金(5dm2)形成的阳极和由sus(5dm2)形成的阴极的10l的烧杯内,加入上述的镀覆废液,在电流密度为10a/dm2、温度为25℃、ph值为9的条件下,进行了25小时的电解处理。

[0084]

接着,测量了电解处理后的镀覆废液中的各成分的浓度。更具体而言,使用原子吸光光度计(hitachi high-tech science corporation制,商品名:日立偏光塞曼原子吸收分光光度计za-3300)测量了镍离子浓度。此外,使用毛细管电泳装置(agilent technologies株式会社制,商品名:agilent7100 ce)测量了氨、次磷酸根离子、亚磷酸根离子、磷酸根离子的浓度。此外,使用上述毛细管电泳装置测量了硝酸根离子的浓度。将以上的结果示于表1中。

[0085]

<氨挥发处理>

[0086]

接着,将进行了上述电解处理的镀覆废液加入到10l的烧杯内,一边搅拌一边在温度为50℃、ph值为9的条件下放置30小时,进行了氨的挥发处理。

[0087]

然后,通过上述方法,测量了氨挥发后的镀覆废液中各成分的浓度。将以上的结果示于表1中。

[0088]

<紫外线

·

臭氧处理>

[0089]

接着,使用紫外线

·

臭氧处理装置(kyrin公司制,商品名:uv-o3-1),对进行了上述氨挥发处理的镀覆废液(8l)进行了60小时的紫外线

·

臭氧处理。更具体而言,一边使用泵使镀覆废液(常温)以20l/分钟的量循环,一边利用喷射器以8.6g/小时的供给量对1l/分钟的镀覆废液吹入含臭氧气体,进行了臭氧处理。此外,利用紫外线照射装置,在波长为254nm的条件下对循环的镀覆废液照射紫外线,进行了紫外线处理。

[0090]

然后,通过上述方法测量了紫外线

·

臭氧处理后的镀覆废液中的各成分的浓度。将以上的结果示于表1中。

[0091]

<磷酸盐去除处理>

[0092]

接着,通过向进行了紫外线

·

臭氧处理的镀覆废液(8l)以相对于1l的该镀覆废液添加300g的氢氧化钙的方式添加氢氧化钙,形成了磷酸盐(磷酸钙)以使其沉淀。然后,通过泵,将形成有磷酸钙的镀覆废液输送到脱水装置,在该脱水装置中,通过进行脱水处理,分离了滤液和沉淀成分即磷酸钙。

[0093]

然后,通过上述方法测量了去除磷酸盐后的滤液中的各成分的浓度。将以上的结果示于表1中。

[0094]

(比较例1)

[0095]

除了没有进行上述紫外线

·

臭氧处理以外,与上述实施例1同样地进行了镀覆废液处理,并测量了各成分的浓度。将以上的结果示于表2中。

[0096]

(比较例2)

[0097]

除了没有进行上述氨挥发处理以外,与上述实施例1同样地进行了镀覆废液处理,并测量了各成分的浓度。

[0098]

将以上的结果示于表3中。

[0099]

(比较例3)

[0100]

除了在上述电解处理后,进行上述紫外线

·

臭氧处理,然后进行上述氨挥发处理以外,与上述实施例1同样地进行了镀覆废液处理,并测量了各成分的浓度。将以上的结果示于表4中。

[0101]

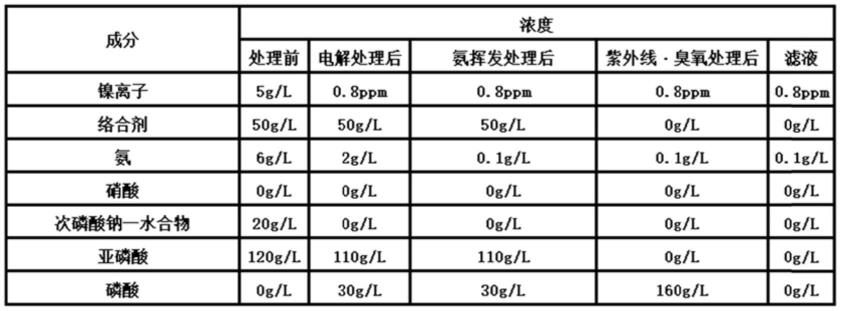

[表1]

[0102][0103]

[表2]

[0104][0105]

[表3]

[0106][0107]

[表4]

[0108][0109]

如表1所示,在实施例1中,可知电解处理后的镀覆废液中的镍离子的浓度达到了排水标准即2mg/l以下(0.8ppm)。此外,可知:通过电解处理,还原剂即次磷酸钠全部被氧化而成为亚磷酸,并且亚磷酸的一部分被氧化成磷酸。此外,由于进行电解处理的镀覆废液1的ph值为9,因此可知通过氨的挥发,氨的浓度从6g/l减少到2g/l,能够缩短下一工序(氨挥发工序)中的处理时间。

[0110]

此外,可知氨挥发工序后的镀覆废液中的氨的浓度达到了排水标准即0.1g/l以下。

[0111]

此外,可知紫外线

·

臭氧处理后的镀覆废液中的亚磷酸全部被氧化成磷酸,并且络合剂成分被分解(分解成二氧化碳和水)。

[0112]

此外,在磷酸盐去除工序后的滤液中,镀覆废液中的磷酸被去除(即,作为磷酸钙去除),并且使用电感耦合等离子体发光分光分析装置(堀场制作所社制,商品名:ultima expert)测量了滤液中的磷浓度,结果磷浓度达到排水标准即16ppm以下(1.8ppm),可知没有残留需要处理的物质,因此能够进行排水处理。

[0113]

另一方面,在比较例1中,由于没有进行紫外线

·

臭氧处理,因此如表2所示,可知没有进行络合剂成分的分解处理和亚磷酸的氧化处理,络合剂和亚磷酸大量残留在滤液中。

[0114]

此外,在比较例2中,由于没有进行氨挥发处理,因此如表3所示,可知:镀覆废液中残留有氨,其一部分在下一工序即紫外线

·

臭氧处理工序中成为硝酸,残留在滤液中,从而

难以去除。

[0115]

此外,在比较例3中,由于在紫外线

·

臭氧处理之前没有进行氨挥发处理,因此在紫外线

·

臭氧处理中,残留在镀覆废液中的氨的一部分成为硝酸而残留下来,在氨挥发处理中,如果提高ph值(设定为ph=9),则磷酸二钠和磷酸三钠的溶解度就会变低,因此磷酸盐结晶化而沉淀,难以将液体向下一工序输送,从而没能够进行下一工序即磷酸盐去除处理。

[0116]

-产业实用性-

[0117]

本发明的镀覆废液的处理方法特别适用于含有金属离子、氨、还原剂、还原剂废物以及络合剂的无电解镀覆废液的处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1