一种一体化污泥基活性炭催化臭氧反应装置及其方法

1.本发明涉及有机废水处理领域,尤其是一种一体化污泥基活性炭催化臭氧反应装置及其方法。

背景技术:

2.随着工业进步和社会发展,水污染亦日趋严重,提高工业废水排放标准,促进深度治理亟不可待。工业废水含有难降解高分子有机物、色度高、成分复杂,传统的生物处理,很难达标。催化臭氧高级氧化技术是一种新型污水处理技术,相对于生物处理,催化臭氧高级氧化技术能够利用氧还原电位高的

·

oh自由基能够快速,无差别的降解污水中的有机污染物。

3.但是,目前催化臭氧高级氧化技术,在实际工程应用存在诸多问题,例如:(1)臭氧在介质中的溶解度低,臭氧不能充分利用,多余臭氧需要尾气处理,造成了臭氧浪费同时增加了运营成本;(2)催化剂更换频率过高,陶瓷膜堵塞严重,清理更换难度大,催化效果差;(3)反应器不能连续运行,人工干预程度大,不便管理,费用高。这些问题限制了催化臭氧高级氧化技术的推广使用。

技术实现要素:

4.针对现有技术在实际工程应用中的诸多不足,本发明的目的在于提供了一种一体化污泥基活性炭催化臭氧反应装置及其方法,解决当前催化臭氧反应器中催化臭氧效率低、臭氧利用率低、运营成本高、陶瓷膜堵塞严重、能耗相对较高、以及人工干预程度大,不便管理等问题。

5.为解决上述技术难题,本发明采用了如下的技术方案:

6.一种一体化污泥基活性炭催化臭氧反应装置,包括臭氧发生器、纳米气泡发生器、催化反应罐、尾气破坏器、稳定罐和水质监测中控系统依次管道连接,纳米气泡发生器、催化反应罐和稳定罐的底部连接有进水管道,所述催化反应罐内部增设了旋转排水器、高效沉淀器和气压平衡装置,设计混合反应区与静置沉淀区的有效容积比为2:3;所述水质监测中控系统增设了虹吸取样器和超标留样装置。

7.进一步的,所述催化反应罐的上部设有气压平衡装置,底部连接有催化剂回收箱,催化反应罐与纳米气泡发生器连通的管道上设有反应罐进水口,反应罐进水口与若干个纳米气泡切割器管道连接,旋转排水器将催化反应罐分为上下两部分,上方为混合反应区,下方为静置沉淀区,混合反应区设有催化罐搅拌装置,静置沉淀区设有高效沉淀器,高效沉淀器的一端连接出水口,另一端依次连接平流口和排泥口。

8.进一步的,所述旋转排水器位于催化反应罐内部与催化反应罐内壁固定连接,旋转排水器设有排水口,旋转排水器排水板与旋转排水器截水板通过连接轴固定连接,旋转排水器截水板上设有齿轮传动装置从动轮,电动机连接齿轮传动装置主动轮,齿轮传动装置主动轮与齿轮传动装置从动轮啮合。

9.进一步的,所述高效沉淀器为按照反应罐设计的斜板沉淀池。

10.进一步的,所述水质监测中控系统顶部设有控电柜和网络信号收发器,底部设有超标留样装置、废液桶和机柜空调,水质监测中控系统进样口一端与稳定罐连接,另一端与蠕动泵连接,虹吸取样器一端与蠕动泵管道连接,另一端与多参数水质分析仪管道连接,多参数水质分析仪底部设有排液口、超标留样口和多参数水质分析仪进药口,多参数水质分析仪进药口设有取样管,取样管直接插入药品柜的药品瓶中,排液口通过管道与废液口相连。

11.进一步的,所述超标留样装置外部设有超标留样器拉壳,超标留样器拉壳设有超标留样进样口,内部的转动轴一端与电动机连接,另一端与转盘连接,转盘中央设有润滑剂添加口,四周设有若干个留样瓶限位口。

12.进一步的,所述虹吸取样器的进样口通过管道与蠕动泵连接,虹吸取样器的底部设有出样口和虹吸管,传感器通过传感器接口31连接在虹吸取样器上。

13.进一步的,所述催化反应罐中采用污泥基活性炭催化剂,污泥基活性炭催化剂由污水处理厂剩余污泥掺杂一定比例玉米秸秆、小麦秸秆、棉花秸秆、牛粪等含碳物质并通过一步法负载fe、mn、cu、zn、ni等金属制成,污泥基活性炭催化剂的投加量为每吨废水1~2kg。

14.进一步的,所述活性炭催化剂的制备方法为:将80~100目干污泥和牛粪按照w%10:1~4:1进行混合,混合后采用w%1:4zncl2和w%1:10~1:4金属硝酸盐活化搅拌浸渍12~24h,之后在80~105℃条件下烘干12~24h,然后在n2氛围下450~800℃条件下焙烧2~4h,最后用0.1mol

·

l-1

的hcl溶液浸渍12~24h,最后用去离子水洗至中性后,烘干过100~200筛,得到污泥基活性炭催化剂。

15.一种一体化污泥基活性炭催化方法,包括如下步骤:

16.步骤(1),稳定罐的液位传感器感感应到水流时,纳米气泡发生器左向电磁阀开启,同时臭氧发生器预热,催化反应罐的催化剂回收箱输送装置开启,将液相污泥基活性炭催化剂输送至纳米气泡发生器,之后纳米气泡发生器右向电磁阀开启,左侧电磁阀关闭,同时臭氧发生器开启,臭氧发生器的臭氧产量为10~20g/h,蓄水池离心泵将废水输送至纳米气泡发生器形成气液混合物;

17.步骤(2),纳米气泡发生器和催化反应罐两者的电磁阀打开,步骤(1)所述气液混合物经纳米气泡切割器形成微纳米气泡水进入催化反应罐,当催化反应罐内的纳米气泡水即将达到最大容量时,进水口电磁阀逐渐关闭,待电磁阀完全关闭后蓄水池离心泵关闭,防倒吸装置关闭;

18.步骤(3),反应20~60min后催化反应罐搅拌装置开启,搅拌速率为10~20r/min,5min后底部旋转排水器开启,处理水排放至静置沉淀区,5min后旋转排水器关闭,系统重复步骤(1)和步骤(2),重复完毕后处理水由静置沉淀区的出水口排放至稳定罐,当水位达到水位线时,液位传感器进水电路接通,稳定罐中搅拌装置开启;

19.步骤(4),稳定罐内水位达到排水线时,液位传感器排水电路接通,稳定罐中搅拌装置停止,水质检测中控系统开启,蠕动泵吸取处理水进入虹吸取样器,虹吸取样器中设定了水位线,该水位线可以保证多参数水质监测仪取样检测,检测完毕后,系统记录数据同时上传至云端,若水样达标则稳定罐管中废水排出,若不达标,则云端发出警告,并分析不达

标原因,提醒工作人员进行参数调节,同时不达标处理水会进入超标留样装置进行留存;虹吸取样器中处理水容量达到最大值时,通过虹吸排水系统排出,多参数水质监测仪测样完成后,系统进入待机节电状态,等待稳定罐中有水信号出现再次重复上述步骤(1)-(4)运行。

20.与现有技术相比,本发明具有如下有益效果:

21.1.本发明采用污泥基活性炭粉末催化剂结合微纳米气泡技术催化氧化臭氧,产生的气泡直径小,比表面积大,停留时间长,极大地提高了系统的气液传质效率和臭氧利用率,并且产生气泡内部压力大,气泡破碎时产生的局部高温高压能够有效促进自由基的产生,从而进一步提高污染物去除效果;所述污泥基活性炭粉末催化剂平均粒径在80~100目,催化剂粒径小,在污水中分散程度高,这使得催化反应过程接近均相催化,从而使催化反应速率有效提高,并且污泥基活性炭催化剂富含多孔结构,能够有效吸附污水中的有机物,并去除一部分氮、磷和cod。

22.2.本发明采用的污泥基活性炭催化剂相对于其他催化剂,原材料廉价易得,制备工艺简单,并且催化剂具有丰富的孔隙结构、金属活性位点和表面官能团,催化性能优异,具有良好的沉降效果,可以有效减少陶瓷膜的更换频率,提高陶瓷膜的使用寿命。从而解决了传统臭氧催化氧化技术催化臭氧效率低、臭氧利用率低、运营成本高、陶瓷膜堵塞严重、能耗相对较高、以及人工干预程度大,不便管理等问题。

23.3.本发明通过plc对系统进行调控,自动化程度高,运行维护简单,同时具备上网功能,可使用远程设备对系统状态进行监控和调节。

附图说明

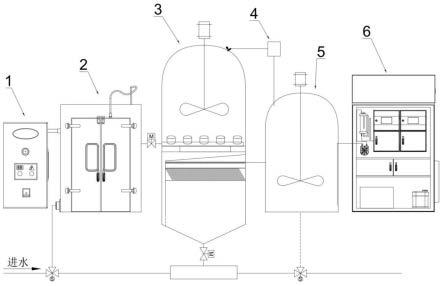

24.图1为本发明一种一体化污泥基活性炭催化臭氧反应装置的结构示意图;

25.图2为本发明催化反应系统结构示意图;

26.图3为本发明催化反应罐旋转排水器结构示意图;

27.图4为本发明水质监测中控系统结构示意图;

28.图5为本发明水质监测中控系统虹吸取样器结构示意图;

29.图6为本发明水质监测中控系统超标留样装置结构示意图。

30.其中,各附图标记分别代表:1臭氧发生器;2纳米气泡发生器;3催化反应罐;4尾气破坏器;5稳定罐;6水质监测中控系统;7纳米气泡切割器;8旋转排水器;9催化反应罐搅拌装置;10高效沉淀器;11平流口;12催化剂回收箱;13气压平衡装置;15稳定罐搅拌装置;16稳定罐取样口;17电动机;18齿轮传动装置从动轮;19旋转排水器排水口;20齿轮传动装置主动轮;21旋转排水器排水板;22控电柜;23虹吸取样器;24蠕动泵;25药品柜;26超标留样装置;27多参数水质分析仪;28网络信号收发器;29废液桶;30机柜空调;31传感器接口;32进样口;33出样口;34连通口;35排水口;36传感器;37超标留样装置抽拉壳;38留样瓶;39润滑剂添加口;40电动机;41旋转轴;42转盘;43超标留样进样口;44留样瓶限位口;45混合反应区;46静置沉淀区;47排泥口;48出水口;49回流口;50排水口;51排气阀;52反应罐进水口;53水质监测中控系统进样口;54排液口;55超标留样口;56多参数水质分析仪进药口;57废液口;58虹吸管;59液位传感器;60旋转排水器截水板;61连接轴。

具体实施方式

31.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

32.实施例1

33.如图1所示,一种一体化污泥基活性炭催化臭氧反应装置,包括臭氧发生系统、催化反应系统、臭氧破坏系统和水质监测中控系统6,所述臭氧发生系统位于催化反应系统最左侧,包括臭氧发生器1、纳米气泡发生器2,所述臭氧发生器1通过气管与纳米气泡发生器2连接,纳米气泡发生器2通过管路与催化反应系统连接,纳米气泡发生器2与催化反应系统之间设有电磁阀;臭氧发生器1和纳米气泡发生器2将污水、臭氧和污泥催化剂充分混合,形成纳米气泡水并通过纳米气泡切割器7释放进入催化反应系统。

34.所述催化反应系统包括催化反应罐3和稳定罐5,反应罐3和稳定罐5通过管路连接。如图2所示,所述催化反应罐混合反应区45和静置沉淀区46,二者通过旋转排水器8相连,且所述混合反应区45位于静置沉淀区46上方,所述混合反应区45设有搅拌装置9、气压平衡装置13及纳米气泡切割器7,所述纳米气泡切割器7位于旋转排水器8上方,气压平衡装置13使得催化反应罐3具有一定的压力,从而使微纳米臭氧气泡水维持更长的气泡状态,减少纳米气泡的碰撞,加强臭氧在污水中的分散溶解,进而提高臭氧的利用率;所述静置沉淀区46设有排泥口47、出水口48和高效沉淀器10,排泥口47通过管路与催化剂回收箱12相连,如图1所示,催化剂回收箱12通过管路与纳米气泡发生器2的进水口相连,所述高效沉淀器10位于旋转排水器8下方,高效沉淀器10通过出水口48与稳定罐5相连;所述稳定罐5设有稳定罐搅拌装置15、回流口49、排水口50和排气阀51,所述回流口49通过管路与催化剂回收箱12相连,所述排气阀51通过管路与尾气破坏器4相连,所述稳定罐取样口16与水质监测中控系统6的进样口53相连。

35.如图4所示,所述水质监测中控系统6设有蠕动泵24、虹吸取样器23、多参数水质分析仪27、超标留样装置26、废液回收桶29、药品柜25和控电箱22。虹吸取样器23属于现有技术,利用简易虹吸原理设计的一种取样装置,起到间接取样和保护多参数水质分析仪的作用。所述蠕动泵24位于水质监测中控系统进样口53与虹吸取样器23上端的进样口32之间,三者通过细管相连,所述虹吸取样器23下端的出样口33与多参数水质分析仪进样口53相连,虹吸取样器23左侧排水口35通过管路与蓄水池相连。多参数水质分析仪进药口56设有取样管,取样管直接插入药品柜25的药品瓶中,排液口54通过管道与废液口57相连,超标留样口55与超标留样装置26相连。

36.液位传感器59与蠕动泵24电连,虹吸取样器23与多参数水质分析仪27电连,超标留样装置26和机柜空调30分别与plc电连。

37.当多参数水质分析仪27检测到水质超标时,多参数水质分析仪27运行超标留样程序,超标水样从超标留样口55排出至留样瓶中,之后电动机启动超标留样装置26的转盘42顺时针转动15度。同时云端记录超标留样次数,当超标留样次数到达22次时,云端显示警告。

38.催化反应罐3改进了内部结构,相对于传统的反应罐增加了自行研发的旋转排水器8、高效沉淀器10(按照催化反应罐3设计的斜板沉淀池)和气压平衡装置13;对催化反应罐3的混合反应区45和静置沉淀区46的有效容积比进行了设计,控制为2:3;采用了自制的

污泥基活性炭粉末催化剂并改变了粉末催化剂的回收方式。

39.水质监测中控系统6,优化了系统内部的连接方式,采用虹吸取样器23控制催化反应罐3的进样和多参数水质分析仪27的取样,更便于系统的维护、仪器的保养和水质的调节;增设超标留样装置26,用于留存超标水样,分析超标原因及时作出调控。

40.进一步地,所述纳米气泡发生器2的进水口与稳定罐5的排水口设有三通电磁阀,污水蓄水池和稳定罐5内设有液位传感器59。

41.进一步地,所述催化剂回收箱12设有搅拌输送装置,用于将催化剂混合至液态输送至纳米气泡发生器2。

42.进一步地,所述多参数水质分析仪27测定的指标为ph值、cod或toc,且多参数水质分析仪27具有储存功能。

43.进一步地,所述催化反应系统采用污泥基活性炭催化剂。具体制备方法为:将80~100目干污泥和牛粪按照w%10:1~4:1进行混合,混合后采用w%1:4zncl2和w%1:10~1:4九水合硝酸铁活化搅拌浸渍12~24h,之后在80~105℃条件下烘干12~24h,然后在n2氛围下450~800℃条件下焙烧2~4h,最后用0.1mol

·

l-1

的hcl溶液浸渍12~24h,最后用去离子水洗至中性后,烘干过100~200筛,得到污泥基活性炭催化剂。

44.优选地,所述污泥基活性炭催化剂由污水处理厂剩余污泥掺杂一定比例玉米秸秆、小麦秸秆、棉花秸秆、牛粪等含碳物质并通过一步法负载fe、mn、cu、zn、ni等金属制成。

45.优选地,所述污泥基活性炭催化剂为粉末状,粉末状催化剂能够有效提高催化臭氧氧化效率,并且相对于其他粉末催化剂,污泥基活性炭催化剂具有良好的吸附性能和沉降性能,能够吸附污水中部分氮、磷和cod,并且容易沉降分离。

46.实施例2

47.采用上述间歇式污泥基活性炭催化臭氧反应装置对酚类废水进行处理,具体步骤如下:

48.步骤(1),某工业废水,酚类浓度约为400mg/l,cod浓度约为1000mg/l,排入蓄水池,稳定罐5的液位传感器感59感应到水流时,纳米气泡发生器2左向电磁阀开启,同时臭氧发生器1预热,催化反应罐3的催化剂回收箱12输送装置开启,将液相污泥基活性炭催化剂输送至纳米气泡发生器2,之后纳米气泡发生器2右向电磁阀开启左侧关闭,同时臭氧发生器1开启,蓄水池离心泵将废水输送至纳米气泡发生器2形成的气液混合物,臭氧发生器1产气量为200cc,臭氧产量为10g/h。

49.步骤(2),纳米气泡发生器2和催化反应罐3处电磁阀打开,气液混合物经纳米气泡切割器7形成微纳米气泡水进入催化反应罐3,当催化反应罐3内的纳米气泡水即将达到最大容量时,进水口52电磁阀逐渐关闭,完全关闭后蓄水池离心泵关闭,防倒吸装置关闭。水泵输送液体的时候,管内会留存水,形成虹吸现象,产生倒吸,所以在管路上要设置阻流球,使管路顺利回水,减少对电磁阀的压力,增加电磁阀的寿命。这里用防倒吸装置概括了,提示要设置防倒吸的装置。

50.步骤(3),反应30min后催化反应罐搅拌装置9开启,搅拌速率为10~20r/min,5min后底部旋转排水器8开启,处理水排放至静置沉淀区,5min后旋转排水器8关闭,系统重复步骤(1)和步骤(2)。重复完毕后处理水由静置沉淀区出水口48排放至稳定罐5。

51.步骤(4),稳定罐5内水位达到排水线时,液位传感器59启动,水质检测中控系统6

开启,蠕动泵24吸取处理水进入虹吸取样器23,虹吸取样器23中设定了水位线该水位线可以保证多参数水质监测仪取样检测,检测完毕后,系统记录数据同时上传至云端,若水样达标,则稳定罐5的管中废水排出,若不达标,则云端发出警告,并分析不达标原因,提醒工作人员进行参数调节。同时不达标处理水会进入超标留样装置26进行留存。虹吸取样器23中处理水容量达到最大值时,通过虹吸排水系统排出。水质监测仪测样完成后,系统进入待机节电状态,等待稳定罐5有水信号出现再次重复上述步骤运行。

52.经上述工艺参数处理后,cod去除率约85.3%,酚类去除率约为93.7%。

53.以上所述仅为本发明的较佳具体实施方式而已,并不代表本发明以此为限制,凡是熟悉本技术领域的技术人员在本发明披露的技术范围和原则之内所作的任何修改、等同替换和改进等,均应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1